1965 年,英特爾(Intel)聯合創始人戈登·摩爾(Gordon Moore)提出一個預測:集成電路上可容納的晶體管數量大約每兩年翻一番,而成本則保持不變。這一預測后來被廣泛解釋為計算能力大約每 18 到 24 個月翻一番,這個趨勢一直延續至今,以“摩爾定律” 被大家熟知。

摩爾定律指導了半導體行業的研發目標和技術進步的節奏,使得電子設備的性能持續提升,同時成本降低,促進了個人電腦、智能手機等產品的普及。

為了跟上摩爾定律的步伐,半導體制造設備(以下簡稱半導體設備)必須不斷創新以支持更高密度的晶體管布局和更精細的制造工藝。

半導體設備研發遇到的挑戰

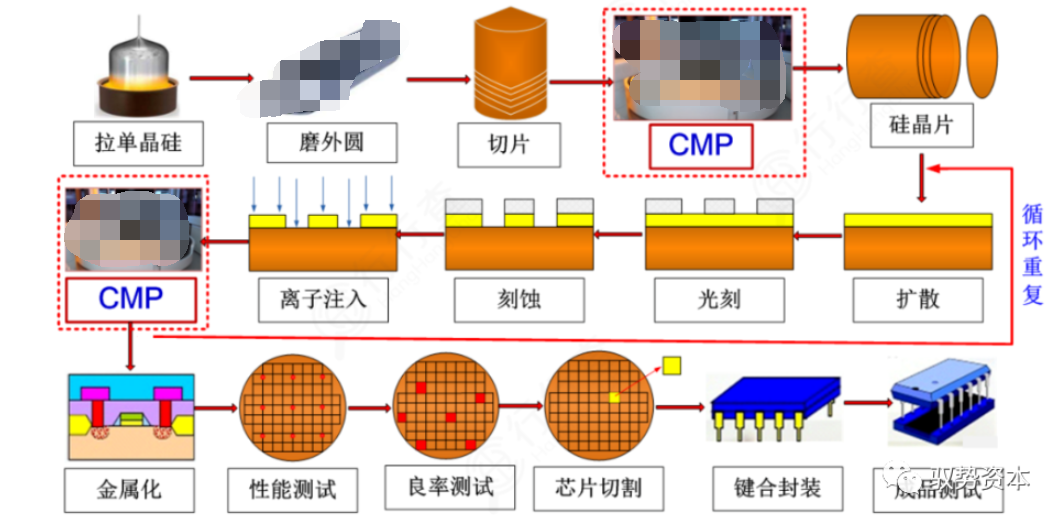

半導體生產制造涉及多種復雜的物理、化學和材料科學過程。隨著晶體管尺寸的減小,生產制造設備必須具備越來越高的精度和控制能力。

半導體行業的快速發展要求生產設備能夠不斷適應新的制造工藝和技術標準,這意味著設備制造商需要不斷研發新技術,同時保持與行業進步的同步。快速的技術迭代周期也對研發團隊提出了巨大挑戰,要求他們在短時間內實現技術突破。盡管技術進步是半導體設備研發的主要驅動力,但成本和效率也是重要的考慮因素。設備制造商需要在提高設備性能的同時,控制成本并提高生產效率。這意味著研發過程中不僅要考慮技術創新,還要考慮設計的可實施性、制造成本和后續的維護需求。

綜上所述,半導體設備的研發是一個高度復雜且充滿挑戰的過程,需要不斷的技術創新、跨學科合作和對成本效益的嚴格控制。

應對挑戰:半導體設備控制系統的研發實踐

ASML - 以模型驅動的研發方式應對摩爾定律帶來的挑戰 【1】

總部位于荷蘭的光刻機制造商 ASML,通過其創新的光刻技術,使得半導體制造商能夠生產出更小、更快、更高效的晶體管,從而支持了摩爾定律的持續實現。

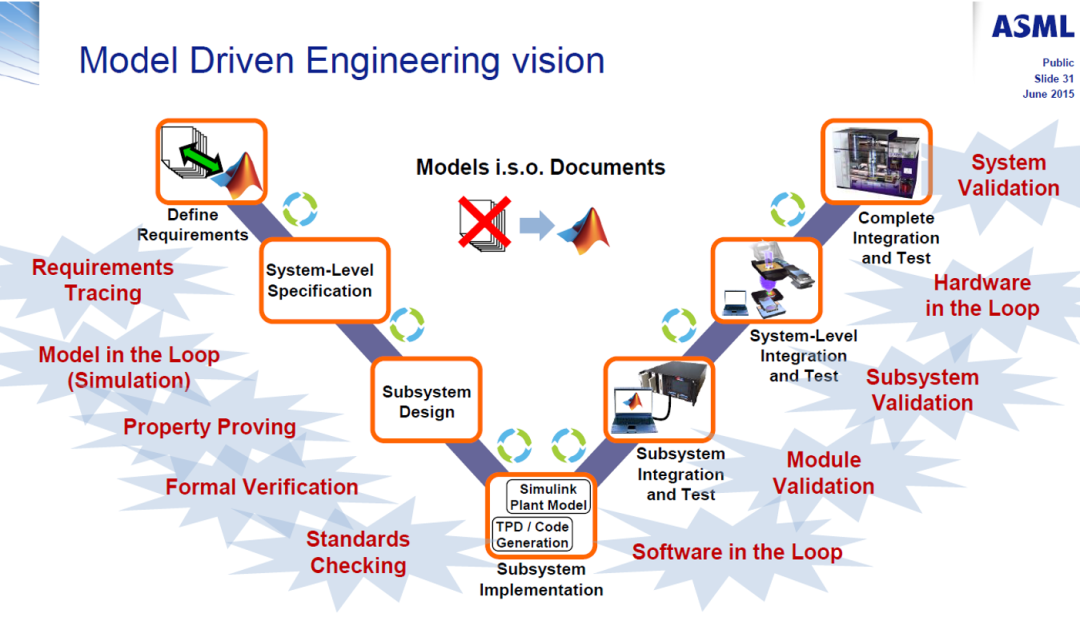

為了繼續推動摩爾定律,ASML表示,研發工作方式需要向全系統模型驅動的工程方法發展。通過更高的抽象層次、可執行的規范(模型而不是文檔)、規范的模型驗證和設計驗證以及自動代碼生成來具體化這一工作流程。

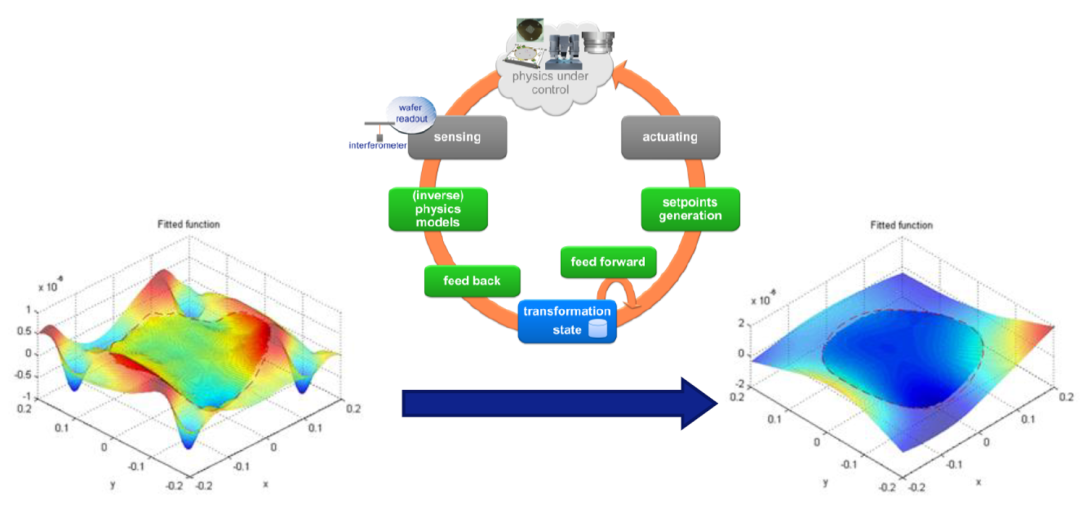

以光學透鏡的控制過程為例,激光束會加熱透鏡,對在納米級別上的光學成像產生非常大的畸變影響,ASML 利用 MATLAB 實現鏡頭模型,通過傳感器測量鏡頭像差,利用鏡頭模型開展計算,確定如何調整鏡頭,最終使晶圓曝光在最佳狀態。

這種基于模型的工程開發方法已經被證明是非常成功的,它在整個 ASML 內部得到了廣泛的應用。

東京電子 TEL- 基于模型的設計在半導體制造熱處理沉積設備溫度控制中的應用【2】

東京電子,簡稱TEL(Tokyo Electron Limited),是日本最大的半導體制造設備提供商。

半導體生產設備的溫度控制是確保產品質量和生產效率的關鍵環節。在半導體制造過程中,溫度的精確控制對于材料的沉積、蝕刻、光刻和退火等步驟至關重要。不恰當的溫度控制會導致產品缺陷,降低良率,甚至損壞昂貴的生產設備。

通過采用先進的控制策略、高精度的傳感技術和強大的軟件工具,可以實現對生產過程的精確溫度控制,從而保證產品質量,提高生產效率。

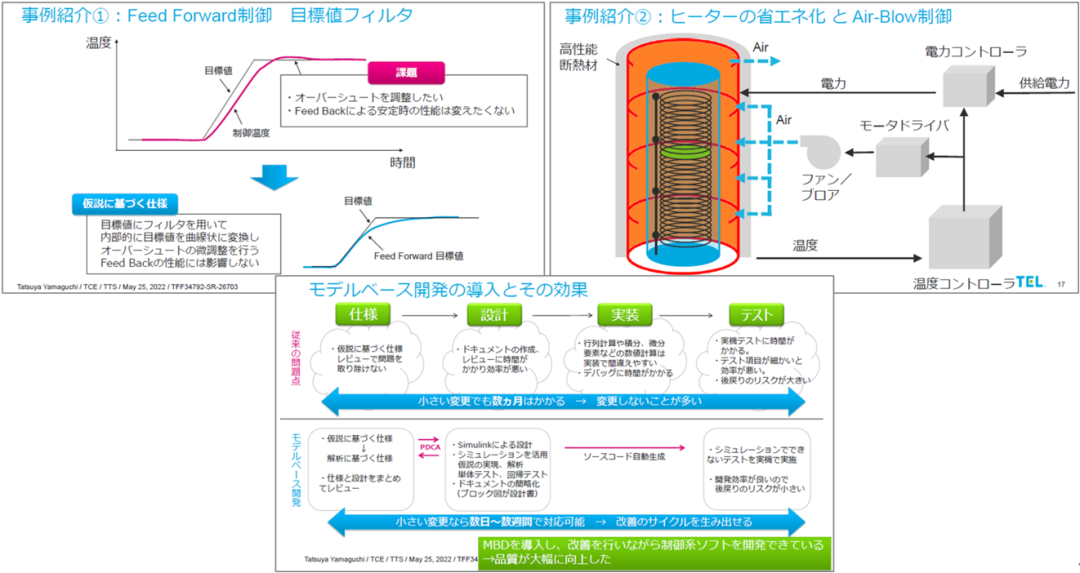

在這個示例中,TEL 以鼓風機控制和溫度控制功能之一的前饋控制為例,說明了利用建模仿真,進行系統分析、系統測試以及自動代碼生成,來進行控制軟件開發的過程。“通過引入基于模型設計,我們能夠在設計改進的同時開發控制軟件”。

芝浦機電 Shibaura - 采用基于模型的設計開發了一種用于有機薄膜沉積的溫度控制器【3】

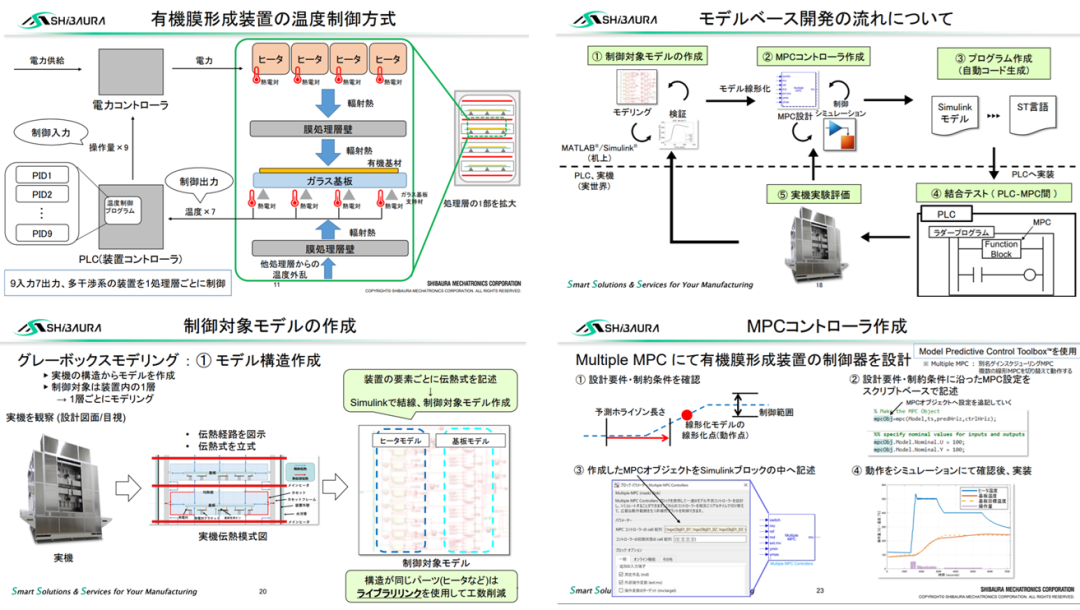

芝浦機電公司是一家半導體/FPD 制造設備和真空應用設備制造商。在開發用于 OLED 生產的有機膜沉積設備溫度控制器過程中,該公司遇到了諸多挑戰。這些挑戰包括需要減少調試時間,簡化控制參數規則,以及在不依賴實際設備的情況下執行實時驗證。

在控制性能方面,挑戰包括超調抑制、熱傳遞特性的影響和復雜多輸入多輸出控制。為了解決這些難題,芝浦機電的團隊實現了模型預測控制 (MPC) 和基于模型的設計方法。事實證明,這在開發過程中有效地節省了時間和人力成本。

為了加速開發過程且在不依賴物理設備的情況下實現基于仿真的開發,該公司采用了灰盒建模方法,以根據試驗數據估計被控對象模型的未知參數。Model Predictive Control Toolbox? 用于開發 MPC 算法,而 Simulink Control Design? 用于線性化非線性模型,并將其用作 MPC 的預測模型。

此外,Simulink PLC Coder? 用于自動生成 ST 代碼,使團隊能夠在 PLC 上快速實現高級 MPC 控制器。

應對挑戰:FPGA 應用的研發實踐

FPGA 提供了高度可定制、支持“硬實時”并行計算的特性。由于這些特性,FPGA 在半導體制造和測試設備中得到了廣泛的應用,包括高速數據傳輸、信號處理、圖像處理以及 AI 等相關的應用。

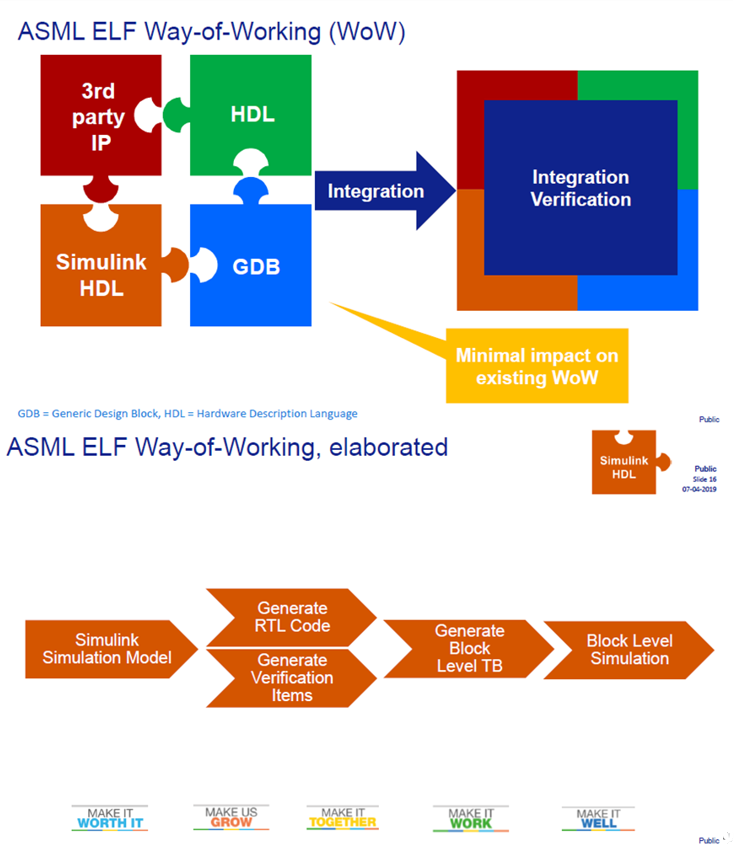

ASML - 從高層算法開發到 ASML 的自動數字設計工作流【4】

算法復雜性提升,以及光刻設備對算法性能要求的顯著提高,越來越多的應用需要采用 FPGA 來進行實現。

ASML 需要一個面向 FPGA 應用的高層設計及實現的工作流程。這里面涉及,面向 FPGA 算法開發的通用方法,所有ELF(Embedded Logic and Firmware)工程師可以使用的建模、仿真以及代碼生成的機制,同時讓架構師和ELF工程師更協調的工作。John van Tol 本次演講介紹了 ASML 在 FPGA 算法開發流程構建上所作的工作和取得的成績。

其中,采用 HDL Coder?,自動生成 HDL 源代碼和測試臺代碼到 ASML FPGA 設計流程中;在定制的開發環境中采取一定的步驟來實現HDL編碼。通過圍繞模型進行開發,在系統架構師和工程師之間建立了良好的協作機制。

3T 公司 - 基于模型設計開發機器人緊急制動系統【5】

選擇性裝配機器人手臂(SCARA)廣泛應用于半導體制造,因為它們擅長在水平面上執行運動,而大多數晶圓處理運動都發生在水平面上。像任何高速移動的機械一樣,SCARA 機器人如果發生故障,會對其自身部件和周圍機器造成重大損害。為了防止這種情況的發生,3T 的工程師們為 SCARA 機器人設計了一個緊急制動系統。

當項目開始時,3T 的團隊不知道是否可以設計一個制動系統來及時停止機器人,以防止碰撞而不損壞機器人本身。3T 工程師使用基于模型的設計與 MATLAB 和 Simulink 進行可行性研究,確定解決方案,并在FPGA上實現實時制動系統控制器。

3T 系統工程師 Ronald van der Meer 表示:“基于模型的設計使我們能夠快速嘗試不同的控制方法,看看哪些可行,哪些不可行。”“為了最大限度地減少在潔凈室中的硬件測試和調試,我們通過Simulink中的模擬測試和完善了我們的解決方案,然后在驗證后使用 HDL Coder 的代碼生成來實現它。”

應對挑戰:半導體生產工藝軟件的開發實踐

與前面提到的嵌入式軟件開發面臨的挑戰相似,與工藝過程密切相關的應用軟件開發,也面臨著復雜度提升和性能要求顯著提高的挑戰。

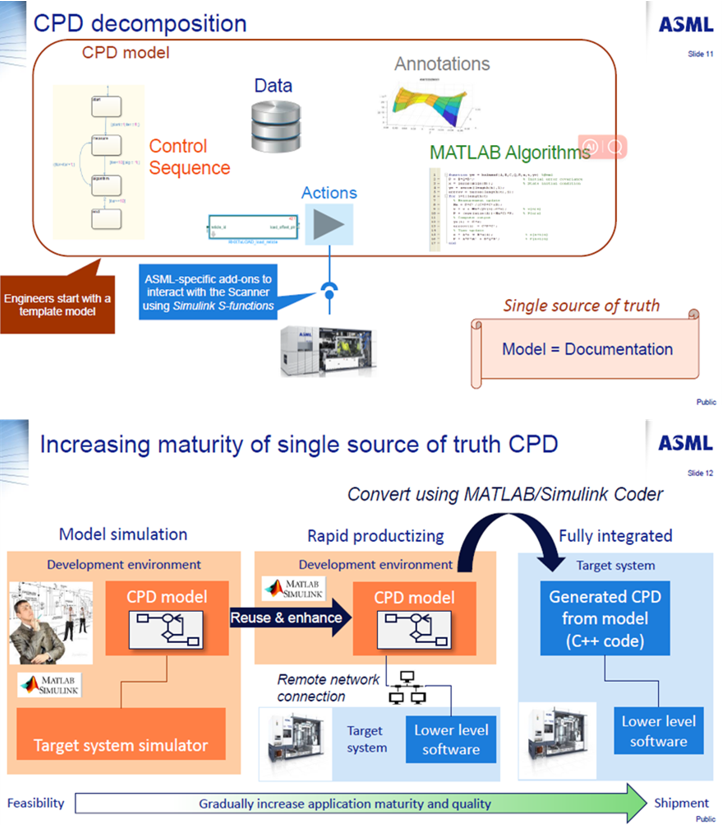

ASML - 模型驅動的 Calibration 生產軟件開發 【6】

ASML開發的光刻機具有納米精度。為了達到較高的精度,需要進行大量的校準和定標。為了實現這一點,ASML 在機器上部署了特定的軟件應用程序,即 CPD(Calibrate machine settings or Measure the Performance or Diagnose the machine)應用程序,以在其整個生命周期內保持性能。一個挑戰是,負責需求和設計的功能工程師與負責實現的軟件工程師使用不同的領域語言工作。這可能導致誤解和返工。

為了應對這一挑戰,ASML 通過為兩組工程師提供一種公共語言,成功地增加了這些應用程序的模型驅動開發,這使得他們能夠在整個開發過程中緊密合作。

在此工作流程中,ASML 開發了可執行的 MATLAB 和 Simulink 模型。帶注釋的模型作為設計、文檔和實現的單一事實來源——Single Truth of Source。該模型可以通過 Simulink 與實際光刻機的遠程連接進行測試,從而降低了早期風險。最后,不需要重新根據規格進行實現代碼的編寫,而從模型自動生成 C++ 代碼。

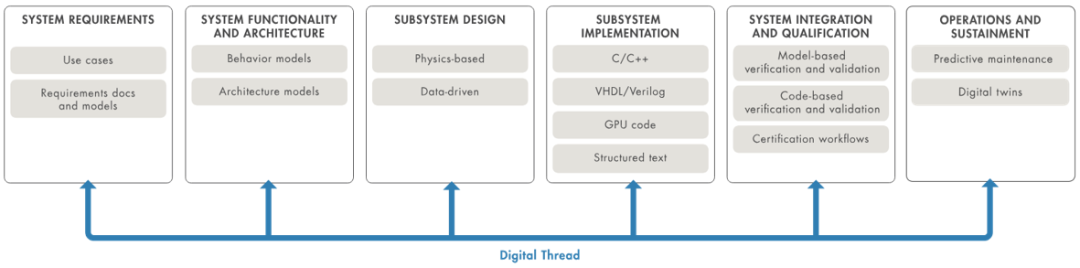

MathWorks 的解決方案

基于模型設計,即在整個開發過程中系統地使用模型,是 MathWorks 為半導體設備研發提供的解決方案。

采用基于模型的設計進行軟件開發,以仿真和代碼生成為中心,實現設計和測試、研究和評估的增量式交付。可以有效應對在更短時間內創建更為復雜、質量更好的軟件的需求帶來的挑戰。

用戶還可以將研發階段開發的模型進一步用于運營中的系統,從而創建數字孿生來優化系統運營,監控系統狀態,并向開發團隊提供反饋機制以進行持續改進。這種方法支持預測性維護和實時故障檢測等應用。

小結

基于模型的設計為半導體設備的研發帶來了革命性的變化,它不僅提高了設計的效率和產品的質量,還降低了開發成本和風險。隨著技術的不斷進步,基于模型的設計將繼續在半導體設備研發中發揮關鍵作用,推動行業的創新和發展。

-

半導體

+關注

關注

334文章

27367瀏覽量

218775 -

控制系統

+關注

關注

41文章

6622瀏覽量

110611 -

模型

+關注

關注

1文章

3244瀏覽量

48843

原文標題:將基于模型設計應用于半導體制造設備的研發

文章出處:【微信號:MATLAB,微信公眾號:MATLAB】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

半導體制造車間的環境與生產要求以及設施規劃

展望2016:全球半導體制造設備支出預測

盤點半導體制造工藝中的主要設備及材料

行業 | 2019半導體制造設備全球銷售預計將下滑18%

全球半導體制造設備市場將繼續增長

半導體封測設備有哪些 半導體制造流程詳解

半導體制造設備對機床的苛刻要求與未來展望

將基于模型設計應用于半導體制造設備的研發

將基于模型設計應用于半導體制造設備的研發

評論