電子發(fā)燒友網(wǎng)報道(文/梁浩斌)前段時間在村田的媒體交流會上,我們了解到了村田推出的一種“埋容”方案。以往的電容都需要貼片到主板或者芯片基板上,而村田推出了一種創(chuàng)新方案,將電容集成到PCB內(nèi)部,無須與傳統(tǒng)封裝一樣占據(jù)PCB表面空間,村田稱之為Integrated Package Solution(內(nèi)置埋容解決方案)。

內(nèi)置埋容采用了疊層工藝,實際上也是與貼片電容一樣,是由不同層和不同材料組合的產(chǎn)品。而其中一個特點(diǎn)是通孔,可以直接連接埋容的頂部和底部電極,埋容電容內(nèi)部有許多通孔結(jié)構(gòu),這樣的結(jié)構(gòu)可以實現(xiàn)垂直供電,縮短封裝內(nèi)供電距離,從而降低損耗。

實際上,除了電容之外,功率器件也有嵌入到PCB內(nèi)的封裝。

功率器件嵌入到PCB有什么好處

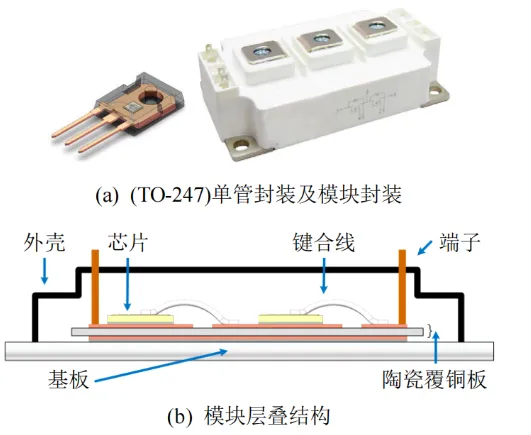

以功率模塊為例,目前在電動汽車主驅(qū)逆變器上的功率模塊,基本上是注塑式或是框架式封裝。由于功率芯片在工作時會產(chǎn)生大量的熱量,因此大多數(shù)都使用高導(dǎo)熱和電氣絕緣的基板,將功率芯片焊接在基板上,比如覆銅陶瓷基板等,以實現(xiàn)良好的芯片散熱。

這種基于陶瓷基板的功率模塊,其中的芯片只能通過陶瓷表面覆銅進(jìn)行單層布線,并采用架空鍵合線等方式實現(xiàn)電路連接,這種連接方式使得電氣性能和散熱受到了很大的限制,特別是降低換流回路和柵極控制回路的雜感和芯片間的熱耦合方面。

緯湃科技此前在一場研討會上表示,在電氣性能方面,PCB具有天然的優(yōu)勢,比如可以進(jìn)行多層布線,通過控制線間距及層間距減少EMC的影響;PCB使用的絕緣材料可以滿足400V至1000V高壓絕緣的要求;埋入PCB的電子器件可以通過高散熱材料和合理的散熱層設(shè)計達(dá)到優(yōu)秀的散熱性能。因此PCB嵌入功率芯片的技術(shù)用于功率模塊封裝具有極大的性能潛力。

根據(jù)緯湃的技術(shù)評估數(shù)據(jù),首先在通過電流的能力上,傳統(tǒng)封裝的功率模塊大概是每29平方毫米芯片101A,而PCB嵌入式功率模塊中每29平方毫米芯片是142A,單位通流能力提升約40%,這也意味著相同電流輸出的情況下,功率芯片用量可以減少三分之一。在相同的功率輸出要求下,功率模塊的物料成本可以降低20%。

具體到逆變器的應(yīng)用中,以800V逆變器、采用SiC功率芯片為例,逆變器采用嵌入式封裝SiC模塊后,相比采用框架式封裝的SiC模塊,逆變器的WLTC循環(huán)損耗減少60%,同時還能降低逆變器尺寸。

對于主驅(qū)逆變器,一個比較重要的指標(biāo)是可靠性和使用壽命,緯湃科技目前已經(jīng)開發(fā)了基于400V和800V系統(tǒng)采用PCB嵌入式封裝的SiC模塊樣品,而對樣品進(jìn)行的AQG324關(guān)鍵可靠性驗證中顯示,PCB嵌入式封裝的設(shè)計壽命可達(dá)傳統(tǒng)封裝的數(shù)倍。其中800V的SiC模塊樣品中,每個功率開關(guān)使用了8顆面積為20平方毫米的功率芯片,半橋PCB尺寸為70mm×40mm,模塊雜散電感1nH以下,壓擺率超過每微秒25kV,單相輸出電流峰值有效值達(dá)到850A。

PCB嵌入式封裝的實現(xiàn)方式

要將功率器件嵌入到PCB內(nèi),對PCB的材料和制造工藝也提出了更高的要求,比如需要PCB材料需要具備良好的熱導(dǎo)性,能夠承受高電壓和大電流,同時具有低電阻和低寄生電感特性,以減少功率損耗;PCB材料還必須具有良好的絕緣性能,以確保器件之間的電氣隔離,防止短路和擊穿等。因此也需要PCB廠商的密切配合才能實現(xiàn)大規(guī)模量產(chǎn)的PCB嵌入式封裝功率器件。

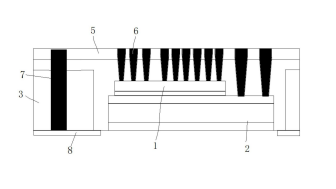

深南電路封裝專利示意圖 來源:專利之星CN 118173455 A

今年2月,深南電路申請了一項名為“一種功率芯片埋入式的封裝基板及封裝方法”的專利,并在6月公開。如上圖所示,1是裸芯片、2是剛性襯底、3是第一芯板、4是絕緣層、5是第一外連金屬層、6是金屬層表面盲孔、7是連接柱、8是第一內(nèi)連金屬層。

在這份專利中描述了這種封裝的步驟:首先獲取第一芯板,在第一芯板上開設(shè)沿厚度方向貫穿的通槽;將裸芯片固定在剛性襯底上;將裸芯片和剛性襯底整體嵌入到第一芯板的通槽中;在第一芯板上壓合絕緣層,絕緣層覆蓋通槽內(nèi)的裸芯片;在絕緣層上形成第一外連金屬層;從第一外連金屬層的表面加工多個盲孔,盲孔實現(xiàn)裸芯片和剛性襯底與所述第一外連金屬層三維垂直互聯(lián),使得裸芯片直接通過盲孔扇出信號,減小信號傳輸路徑,降低傳輸損耗。裸芯片封裝在第一芯板內(nèi),為第一芯板表面釋放空間,能夠貼裝更多電子元器件,減小封裝體的占用空間。

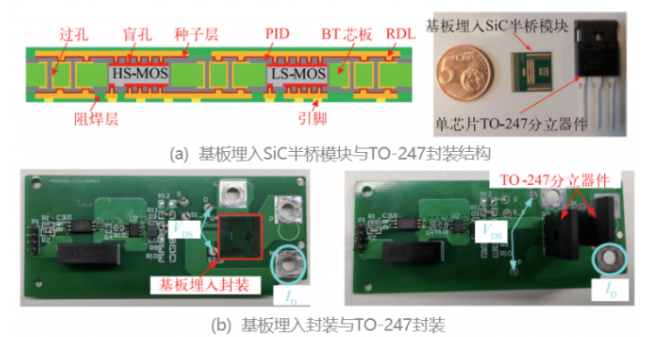

來源:樊嘉杰,錢弈晨. 一種高可靠性的嵌入式SiC功率器件封裝設(shè)計方法

除了嵌入PCB之外,2022年的時候,中科院微電子所侯峰澤副研究員和復(fù)旦大學(xué)樊嘉杰青年研究員也提出了一種基于基板埋入技術(shù)的新型SiC功率模塊封裝及可靠性優(yōu)化設(shè)計方法:采用新型光敏成型介質(zhì)(PID),通過光刻工藝制備SiC MOSFET功率器件電極上的互連盲孔;基于板級物理氣相沉積(PLPVD)技術(shù)批量更改SiC MOSFET等功率器件電極上的金屬;通過雙面再布線層(DSRDL)工藝替代功率器件的傳統(tǒng)鍵合技術(shù)。

最終效果從上圖b可以看到,基板埋入封裝體積遠(yuǎn)遠(yuǎn)小于TO-247封裝的分立器件。

小結(jié):

功率器件采用PCB嵌入式封裝后,電路布局設(shè)計相對于傳統(tǒng)封裝更加靈活,能夠極大提高開發(fā)效率。同時也能大幅縮小整體系統(tǒng)體積,比如在逆變器中的應(yīng)用,同樣輸出功率需求下,降低功率芯片用量,為系統(tǒng)帶來整體的成本效益。還有另一個好處是,一些高級電路拓?fù)洌缛娖健?a target="_blank">IGBT/SiC MOSFET混并等方案,由于結(jié)構(gòu)較為復(fù)雜、采用元器件數(shù)量較多,傳統(tǒng)封裝在電動汽車逆變器領(lǐng)域還應(yīng)用較少,但未來通過更靈活的PCB嵌入式封裝,可能會推動這些拓?fù)湓谥黩?qū)逆變器領(lǐng)域的應(yīng)用落地。

-

pcb

+關(guān)注

關(guān)注

4319文章

23099瀏覽量

397850 -

功率器件

+關(guān)注

關(guān)注

41文章

1770瀏覽量

90436 -

先進(jìn)封裝

+關(guān)注

關(guān)注

2文章

404瀏覽量

246

發(fā)布評論請先 登錄

相關(guān)推薦

功率器件封裝新突破:納米銅燒結(jié)連接技術(shù)

華秋商城器件做EDA封裝

功率地和信號地pcb怎么處理呢

如何通過創(chuàng)新封裝技術(shù)提升功率器件性能

探究電驅(qū)動系統(tǒng)中碳化硅功率器件封裝的三大核心技術(shù)

CGD推出兩款新型 ICeGaN 產(chǎn)品系列 GaN 功率 IC封裝

Transphorm攜手偉詮電子推出兩款新型系統(tǒng)級封裝氮化鎵器件

電子元器件的封裝形式有哪幾種?

Tanner L-Edit在功率器件設(shè)計中的應(yīng)用

Vishay推出五款采用改良設(shè)計的INT-A-PAK封裝新型半橋IGBT功率模塊

碳化硅功率器件封裝的關(guān)鍵技術(shù)

氮化鎵功率器件結(jié)構(gòu)和原理

高性能功率器件的封裝

新型封裝令功率器件嵌入PCB中

新型封裝令功率器件嵌入PCB中

評論