倒裝芯片焊接(Flip-Chip)技術是一種新興的微電子封裝技術,它是將芯片功能區朝下以倒扣的方式背對著封裝基板通過焊料凸點與封裝基板進行互聯,芯片放置方向與傳統封裝功能區朝上相反,故稱倒裝芯片。

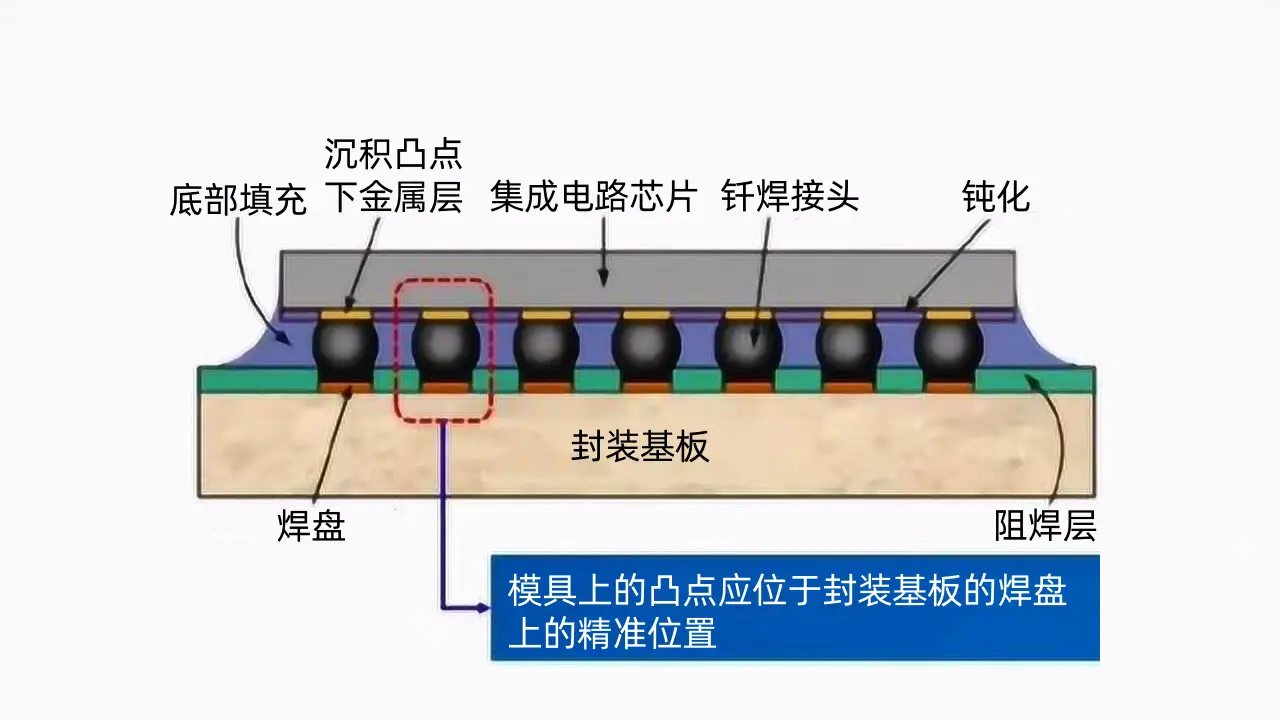

圖1.倒裝芯片封裝基本結構

圖1.倒裝芯片封裝基本結構倒裝芯片焊接極大地提高了電子器件的集成度,與傳統的引線鍵合技術(Wire Bonding)相比,倒裝芯片焊接技術鍵合焊區的凸點電極不僅僅沿芯片四周邊緣分步,還可以通過再布線實現面陣分步,因此倒裝芯片焊接技術具備以下優點:

(1)尺寸小、薄,重量更輕。

(2)密度更高,單位面積內的I/O數量更多。(I/O,Input/Output,輸0入/輸出,計算機接口)

(3)性能更好,更短的互連減小了電感、電阻以及電容,信號的完整性、頻率特性更好。

(4)散熱能力更好,倒裝芯片沒有塑封體,芯片背面可用散熱片等進行有效的冷卻,使電路的可靠性提高。

(5)倒裝凸點等制備基本以圓片、芯片為單位,相較單根引線為單位的引線鍵合互連來講生產效率更高,還降低了批量封裝的成本。

但是由于倒裝芯片需要在晶圓上制造凸點,所以工藝也相對復雜,需要技術人員對此有所研究;如果芯片不是專門為倒裝工藝設計的,還需要設計和加工再分步層;而且由于倒裝芯片更容易受到溫度變化的影響,所以需要更多地考慮如何良好匹配芯片和基板的熱膨脹系數,對熱分析有更高的要求。

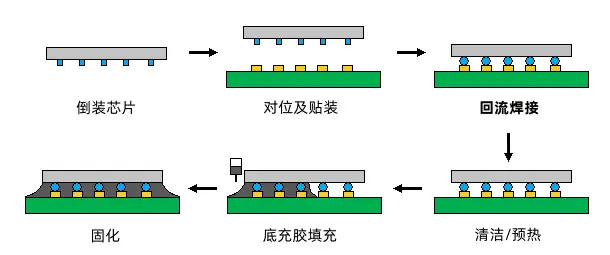

倒裝芯片封裝技術一般是采用平面工藝在集成電路芯片的I/O端制作凸點,將芯片上的凸點與基板上的焊盤進行對位,貼裝,然后使用焊料回流工藝在芯片和基板焊盤間形成焊球,再在芯片和基板焊盤間形成焊球,再在芯片與基板間的空隙中填充底部填充膠,最終實現芯片與基板間的電,熱和機械連接。

圖2.倒裝芯片封裝工藝

圖2.倒裝芯片封裝工藝其中,芯片上制作凸點和芯片倒裝焊接工藝是推廣倒裝芯片焊接的技術關鍵。

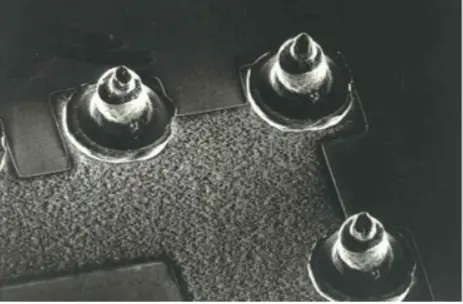

凸點制作工藝很多,如蒸發/濺射法、焊膏印刷-回流法、化鍍法、電鍍法、釘頭法、置球凸點法(SB2-Jet)等。各種凸點制作工藝各有其特點,關鍵是要保證凸點的一致性。特別是隨著芯片引腳數的增多以及對芯片尺寸縮小要求的提高,凸點尺寸及其間距越來越小,制作凸點時又不能損傷脆弱的芯片。現在主流應用的凸點制作方法是印刷/轉寫—搭載—回流法。該方法是通過網板印刷或針轉寫的方式把助焊劑涂到芯片表面后,通過搭載頭把錫球放置到涂有助焊劑得焊點上,再進入回轉爐固化。

圖3.凸點示意圖

圖3.凸點示意圖倒裝焊接工藝目前應用較多的有熱壓焊、超聲焊、膠粘連接等。熱壓焊要求把芯片放在基板上時要做到加壓加熱同時進行,該工藝簡單,焊接溫度低,無需使用焊劑,能實現細間距連接,但是由于熱壓壓力較大,僅適用于剛性基底(如氧化鋁或硅),而且基板必須保證高的平整度,熱壓頭也要有高的平行度,為了避免半導體材料受到不必要的損害,設備施加壓力時必須要有精確的梯度控制能力。另一種超聲焊是指超聲熱壓焊,是指將超聲波應用在熱壓連接中,使焊接過程更加快速,超聲波的引入會使連接材料迅速軟化,易于實現塑性變形,該工藝可以降低連接溫度,縮短加工處理的時間,但由于超聲震動過強,可能在硅片上形成小的凹坑,主要適用于金凸點、鍍金焊盤的組合。

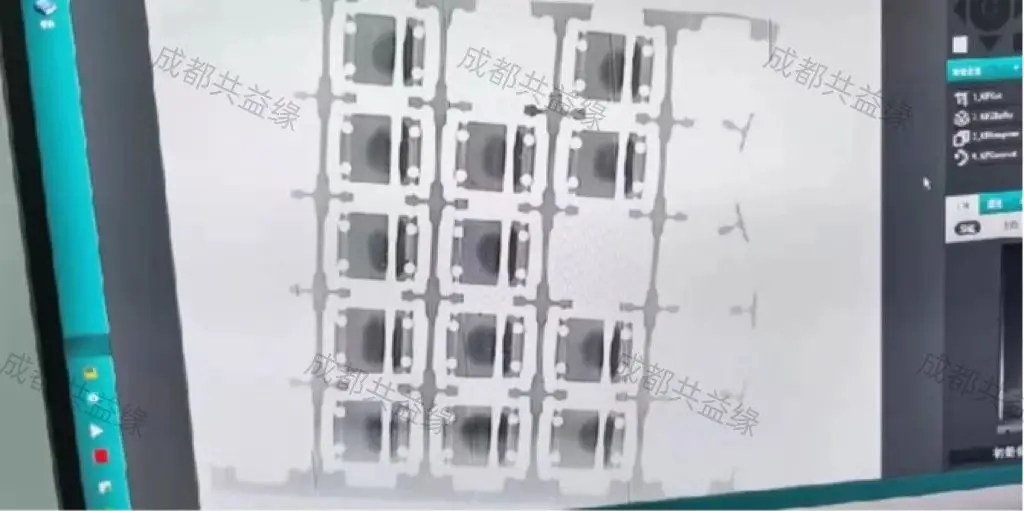

除了上述介紹的工藝外,這里還推薦成都共益緣的匹配了正負壓焊接工藝的真空回流焊爐/真空焊接爐,具體操作流程和原理可參考之前的文章《真空回流焊爐/真空焊接爐——正負壓焊接工藝詳解》。使用此工藝可以使芯片免受污染,不受壓力變化,不會損壞芯片,同時得益于正負壓焊接工藝的優越性,焊接處強度高,不脫焊;熱導率高;空洞率低,有128段工藝段可摸索,最低可達<1%。

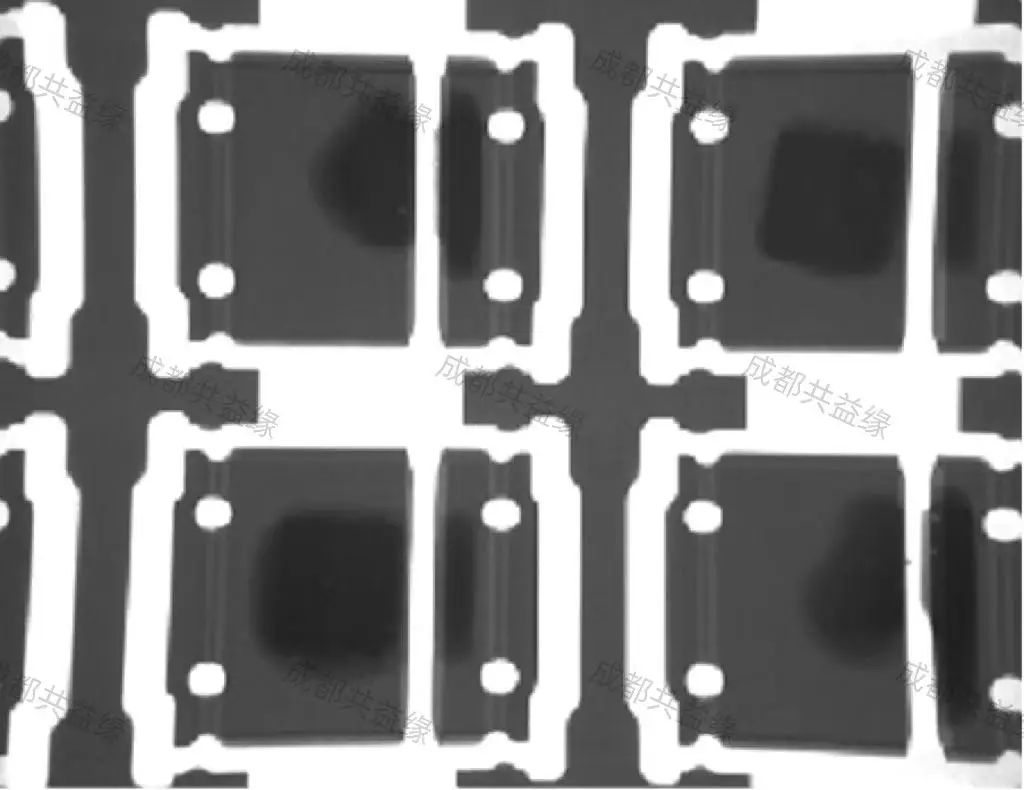

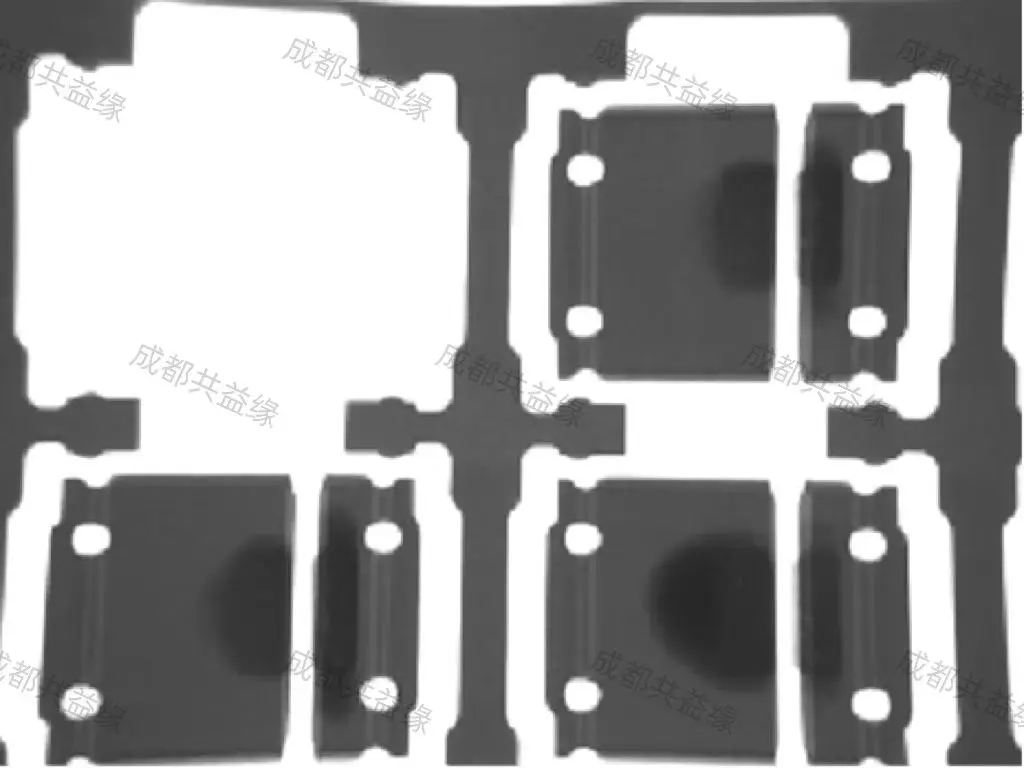

圖4.5.6.深圳某客戶LED倒裝芯片焊接 空洞率檢測幾乎為0

圖4.5.6.深圳某客戶LED倒裝芯片焊接 空洞率檢測幾乎為0關于芯片倒裝焊接的介紹就到這里,若有不當之處歡迎各位朋友予以指正和指教;若與其他原創內容有雷同之處,請與我們聯系,我們將及時處理。我司的真空回流焊爐/真空焊接爐可滿足芯片倒裝焊接的要求,同時搭載我司持有的“正負壓焊接工藝”專利,可使焊接結果完美達到您的要求,如您感興趣,可與我們聯系共同討論,或前往我司官網了解。

成都共益緣真空設備有限公司

-

回流焊

+關注

關注

14文章

468瀏覽量

16764 -

倒裝芯片

+關注

關注

1文章

91瀏覽量

16248 -

真空焊接技術

+關注

關注

1文章

8瀏覽量

4400

發布評論請先 登錄

相關推薦

為什么IGBT、大功率、LED生產企業,汽車電子要采用真空回流焊機?

利用真空汽相回流焊接解決產品焊接品質問題

PCB回流焊接工藝流程 雙面PCBA回流焊接的優勢

新買的回流焊爐其溫度我們應該如何設定

你所不知道的真空回流焊十大優點,最后一個太意外!

真空回流焊爐/真空焊接爐——正壓純氫還原+燃燒裝置

真空回流焊爐/真空焊接爐——倒裝芯片焊接

真空回流焊爐/真空焊接爐——倒裝芯片焊接

評論