漆包線,也叫電磁線(magnet wire)或絕緣線(insulated wire),是一種表面覆有絕緣薄膜的導線。漆包線的導體部分一般是經退火處理的未摻雜的純金屬,如銅、鋁,某些場合也使用銅合金、金、銀、鎳、不銹鋼等材料,根據工作電壓和工作溫度的不同,漆包線常采用聚氨酯、聚酯、聚酯亞胺、聚酰亞胺等聚合物作為絕緣薄膜材料。漆包線廣泛應用于電子、電氣、醫療器具和半導體的生產中,如傳感器、變壓器、線圈、繞組、植入電極、芯片互聯引線等,充當內部基礎元件的一部分,或作為元件內外連接的導體介質。當作為內外連接的介質時,漆包線的末端必須和金屬終端(如插片、針、箔等)實現電接觸,并滿足一定的力學性能、導電性能和耐溫度疲勞性能等要求。因此,它們之間的連接性能直接影響到整個產品的性能。

微連接是微電子封裝及互連的重要部分,由于連接對象微小精細,在傳統焊接技術中可忽略的因素,如溶解量、擴散層厚度、表面張力、應變量等都會對材料的焊接性、焊接質量產生不可忽視的影響。絕大多數微連接用于異種材料之間的連接,連接時除了強度要求以外,更重要的是可靠性和電氣連接性,連接過程不應對器件功能產生任何影響。微連接涵蓋了非常廣闊的領域,對于制造小型器件、裝置和系統尤為關鍵,微連接的應用見下表。

1 傳統的連接方法

傳統的漆包線連接方法中,必須先將妨礙導電和影響接頭可靠性的高分子絕緣薄膜去除,然后再用釬焊等微連接方法實現連接。絕緣薄膜的去除通常采用以下幾種方法:

(1)機械法去除。

機械法去除漆包線絕緣薄膜是指用磨輪或刮刀除去漆包線絕緣薄膜。漆包線直徑大小不同,機械法去除絕緣薄膜的方法也不相同。當線徑大于120μm 時,通常用砂輪可有效地磨除絕緣薄膜;當線徑小于120μm 時,一般采用微噴砂的方法去除絕緣薄膜。機械法去除絕緣薄膜工作量繁重,易產生氧化層和污染物,且會損傷導體部分或出現去除不盡的現象,留下應力傷痕,降低漆包線的強度,影響接頭性能。

(2) 化學法去除。

利用脫漆劑與高聚物大分子的聚合、溶解,在大分子鏈段之間的間隙中滲透、浸蝕,使大分子的分子鏈段溶脹、拉伸,產生自發的收縮應力,從而解除漆膜與導體間的附著力,實現漆膜與導體分離。脫漆過程是一個復雜的物理化學過程。跟機械法相比,化學法可批量去除絕緣薄膜,提高生產效率和質量。對于線徑非常小的漆包線,化學法是去除絕緣薄膜最好的方法。但化學法去除絕緣薄膜后要對漆包線進行嚴格的清洗,否則殘留的化學試劑會對漆包線導體部分產生腐蝕或氧化,導致斷線故障。同時需注意,這些化學試劑大部分對人體有害,廢液也會對環境造成污染。

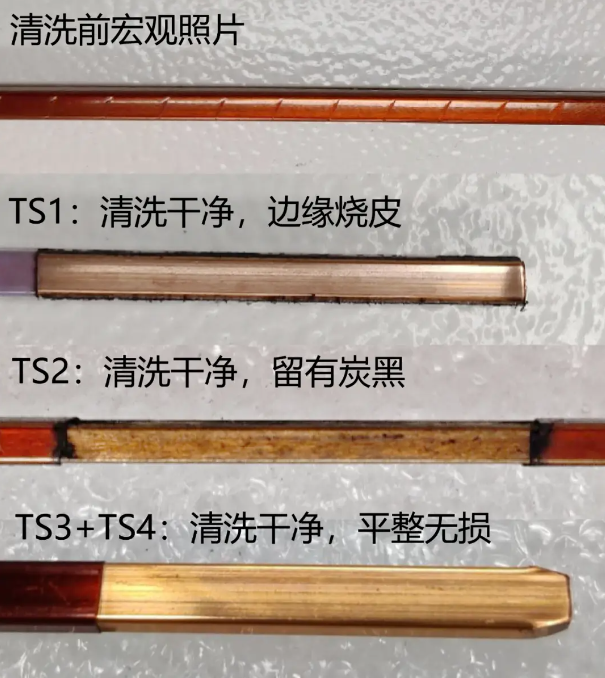

(3)準分子激光去除。

準分子激光器是一種能發射多個紫外激光波長的短脈沖寬度、高峰功率激光脈沖的激光器,它可高重復頻率地運行。對不同能量密度、不同頻率的準分子激光作用漆包線的情況,用激光精細剝漆的最佳能量密度,且用最佳能量密度對不同粗細、不同漆厚的漆包線進行剝漆處理,發現剝漆所需的脈沖個數與絕緣薄膜厚度有著密切的關系,并初步分析了各種實驗現象。采用準分子激光進行加工,其邊緣整齊,精度較高,對材料內部及邊緣的熱損傷非常小。準分子激光去除是目前唯一能精密去除絕緣薄膜而不損傷漆包線導體部分的方法。但該方法費用較高,且設備需要很多保護措施來防護操作人員受到激光的輻射。

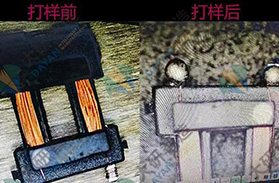

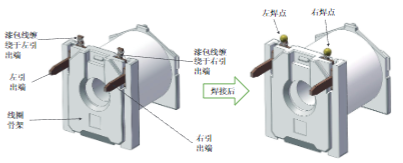

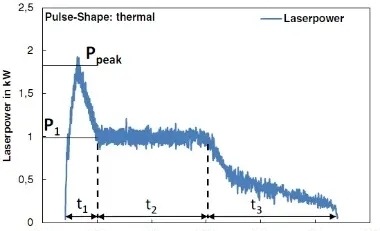

2 激光焊錫

激光焊錫都是用激光作為熱能將絕緣薄膜燒除,然后實現焊接的技術。用激光作為焊接能源,熱量集中,能快速使漆包線的絕緣薄膜氣化,無須預先去除絕緣薄膜而能直接實現對工件的連接。因為焊接時間短,整個焊接過程產生的高溫來不及傳導給周圍器件,從而避免了焊接對元器件的熱損傷。

激光軟釬焊屬非接觸焊接,不會給產品帶來接觸污染,同時也克服了傳統釬焊釬料易引起短路的問題,具有能同時除漆和焊接等優點,但激光焊接對焊件加工、組裝、定位要求均很高,且焊接成本相對較高。

3 結論

漆包線的精密焊接技術對于電子行業至關重要。激光焊錫技術以其高效、精確、非接觸式的特點,為漆包線的焊接提供了一種新的解決方案。盡管存在成本和設備要求較高的挑戰,但隨著技術的進步和成本的降低,激光焊錫技術有望在未來的電子制造中發揮更大的作用。

大研智造作為智能制造精密焊接領域的領導者,致力于提供先進的焊接技術和解決方案。我們的研發團隊不斷探索和創新,以滿足客戶對高質量焊接技術的需求。我們期待與您合作,共同推動電子制造業的發展。

本文由大研智造撰寫,我們專注于提供智能制造精密焊接領域的最新技術資訊和深度分析。欲了解更多關于激光焊錫機在智能制造精密焊接領域中的應用,或是有特定的技術需求,請通過大研智造官網與我們聯系。歡迎來我司參觀、試機、免費打樣。

審核編輯 黃宇

-

焊接

+關注

關注

38文章

3135瀏覽量

59770 -

漆包線

+關注

關注

2文章

109瀏覽量

19574 -

電磁線

+關注

關注

0文章

43瀏覽量

8524

發布評論請先 登錄

相關推薦

電容儲能焊接技術的先進控制器:實現高效精密焊接的新突破

精密電焊恒流電源技術在現代焊接工藝中的關鍵應用與發展探究

精密脈沖焊接技術的革新:探究高性能精密脈沖焊接電源的應用與實現

大研智造 激光全自動焊錫技術在繼電器線圈漆包線引出端焊接的應用與前景分析

精密電子焊接挑戰:激光軟釬焊技術的優勢與應用

電磁線圈電阻值與吸力的關系是什么

電磁線圈雙線繞法最簡單三個步驟

如何繞電磁線圈磁性最大

ATA-3090C功率放大器驅動電磁線圈可以做哪些用途

在激光精密焊接中,如何實現不同材料的最佳焊接效果

漆包線焊接技術:如何實現電磁線的精密連接

漆包線焊接技術:如何實現電磁線的精密連接

評論