一個連接了十個KUKA焊接和搬運機器人組成的自動化生產線,無論在哪個行業都是令人矚目的,而通常也只有在汽車工業中才能找到同類可比的解決方案。來自下奧地利州St.Aegyd的Roth技術公司是歐洲貨車行業的首個供應商和系統合作伙伴,自1983年開始為貨車、拖拉機、叉車、公共汽車等生產排氣管。該公司大膽采用了KUKA機器人為其設計的這項由十個機器人組成的焊接及搬運解決方案,由此開辟了一個全新的生產方向。這一復雜的生產線為曼(MAN)公司制造出了符合排放標準EURO6的新一代消聲器。

汽車行業對零配件供應商的質量要求日益提高,這是和Roth公司開發使用KUKA機器人的創新型自動化解決方案的其中一個動因。在行業需要能實現更多件數的生產能力的同時,有關廢氣清潔排放限制方面新的法規也要求產品生產更新和更高的靈活性。最終,Roth技術公司消聲器部件的重量達到了120至150kg,超過了正常人的搬運重量,其對自動化解決方案的需求也迫在眉睫。

KUKA為其設計的解決方案是這樣的:整個生產線總共包括20個不同的工位,其中12個為純焊接工位。三個KUKAKR270R2700ultra機器人安裝在KUKA線性單元KL1500上,用于將消聲器移動至不同的工作站。為了將各個小型零配件固定在消聲器上,將兩個KUKAKR5sixxR850型號的小型搬運機器人集成到焊接單元內。機器人將零配件從庫中取出并將其準確地保持在消聲器上,由焊接機器人進行定位和焊接。五個焊接機器人KR16L8arcHW構成了一條生產線。該類型KUKA機器人作為氣體保護焊接專家,主要用于較大部件的焊接。通孔直徑達60mm的HollowWrist空心軸結構集成了不同制造商的焊槍和介質供給線路,由此可使焊接包始終受到保護,確保提高剛性并減小振動。

新的解決方案不僅提高了效率,而且還減輕了員工的負擔并保護了產品。由此可實現更高的質量要求。由于部件越來越重而不必再手動操作,因而可以避免損壞。

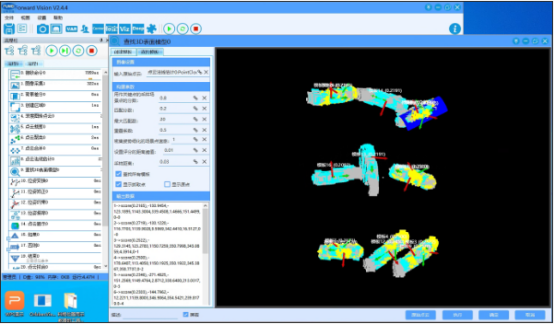

/?c>/(rh32s=MsoNormal style="mso-char-indent-count:2.0000;line-height:150%;" >螺旋掃描傳感器使用2M類激光儀捕獲一張零件的3D數字圖像,并報告與零件CAD模型相比出現的復雜形狀和表面缺陷,以及重要特征的離散信息。在將機器人移動到每個掃描位置后,自主學習能力使其能夠執行手動編程移動。然后,所有機器人移動被自動寫入零件檢查程序中,從而自動檢查后面的零件。使用程序或設備都不需要廣泛的計量經驗。

使用從生成點云數據庫提取的自動特征,每個特征編程最多為200個掃描行,從而使機器人在某一位置就可以檢查多種特征。可配置的激光線密度使掃描線間距可以定義到0.1mm這樣小,且激光線長度和方向±45°時容易編程。

圖2系統的矢量軟件提供了實時狀態監控、SPC報告能力、虛擬固定對齊及基于特征類型的自主學習“Autosolve”特征提取功能

矢量分析和報告軟件提供實時狀態監控,通過測量監視器立即顯示結果,提供公差極限警報及零件趨勢截圖。它還提供帶有歷史數據庫的SPC報告包以便跟蹤,提供數據分析以便改善工藝,還提供遠程訪問以便檢查結果。此軟件具有基于孔和螺柱測量特征類型等的全面幾何結構尺寸和公差能力及自主學習“Autosolve”特征提取功能。

-

機器人

+關注

關注

211文章

28455瀏覽量

207263 -

自動化

+關注

關注

29文章

5586瀏覽量

79333 -

汽車零配件

+關注

關注

0文章

12瀏覽量

1637

原文標題:由十個KUKA機器人組成的自動化焊接解決方案

文章出處:【微信號:jiqirenyingyong,微信公眾號:jiqirenyingyong】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

MBox20網關助力汽車零部件企業實現與效率飛躍

3D 視覺定位技術:汽車零部件制造的智能變革引擎

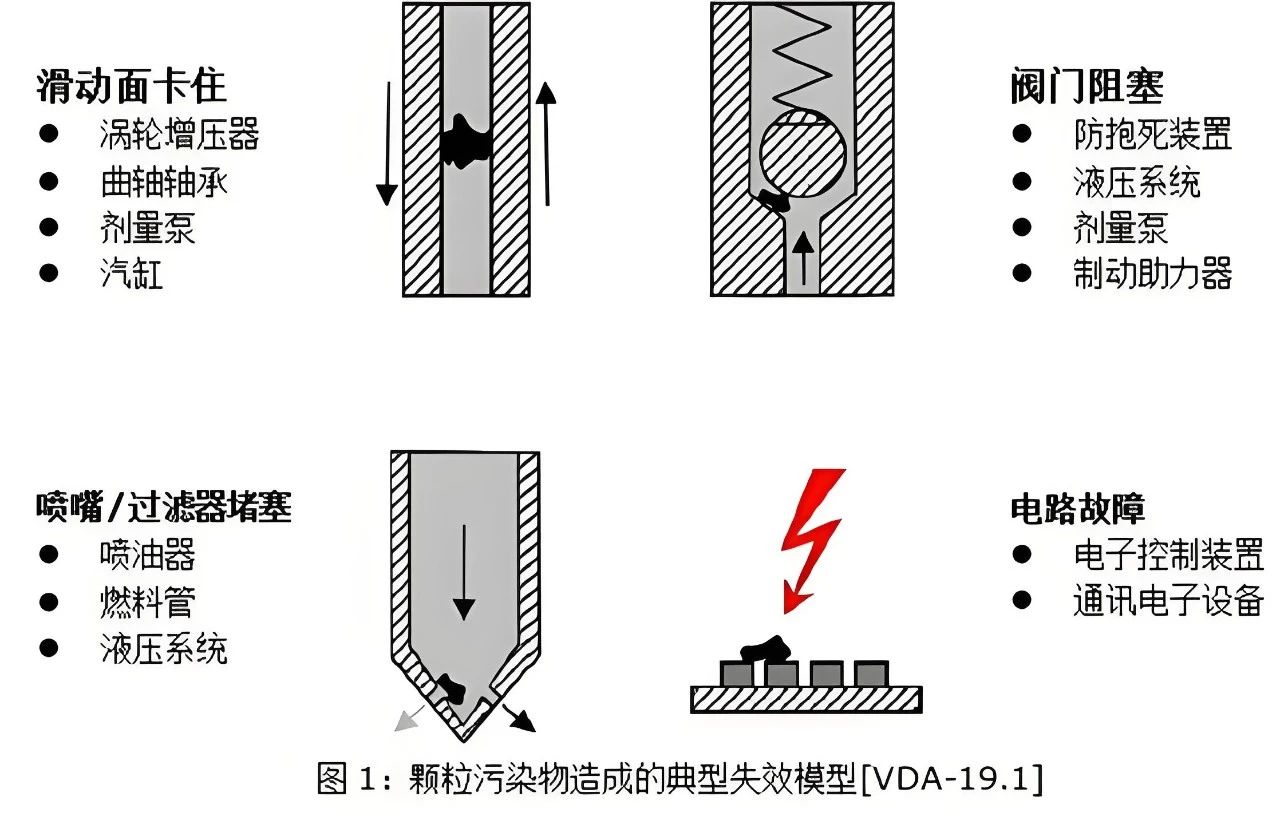

如何解決汽車零部件清潔度問題

復合機器人在汽車零部件上下料中的應用

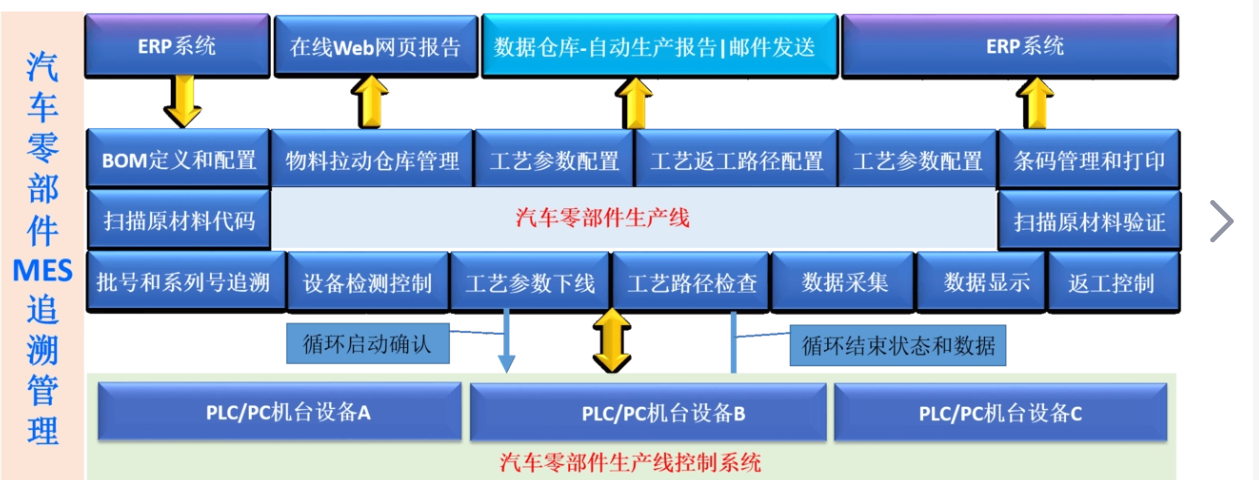

汽車零部件MES系統功能

NVH技術干貨 | 汽車零部件調制音問題分析研究

機器人上下料為汽車制造車間實現高效自動化

海康威視助力汽車零部件制造企業數字化轉型

AI視覺檢測在汽車零部件制造中的應用

汽車零部件需要做哪些環境試驗?

CASAIM與LG化學越南工廠達成全自動化智能測量技術合作,助力汽車鋰電池相關零部件全自動化測量及質量管控

機器人自動化汽車零部件焊接案例分析

機器人自動化汽車零部件焊接案例分析

評論