在鋁件內孔制造過程中,內壁的質量控制至關重要。制造過程中產生的碎屑以及劃痕等缺陷,不僅會影響鋁件的外觀,更可能損害其機械性能和使用壽命。因此,一套精準高效的檢測方案是確保鋁件質量的關鍵,而普密斯360° 鏡頭檢測方案則為此提供了一種卓越的解決方案。

測量背景:鋁件內孔制造中的挑戰

鋁件由于其輕質、高強度和良好的導熱性等特性,在眾多工業領域廣泛應用。然而,內孔制造是一個相對復雜的工藝過程,容易產生一些問題。例如,在鉆孔、鏜孔或鉸孔等加工工序中,刀具的磨損、切削參數的不合理或者加工環境中的微小顆粒,都可能導致內壁產生劃痕或者殘留碎屑等雜質。這些內壁上的劃痕和雜質如果不被檢測出來并加以處理,可能會在后續的使用過程中引發應力集中、腐蝕等問題,從而降低鋁件的整體質量和可靠性。

檢測方案:

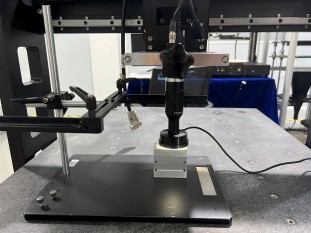

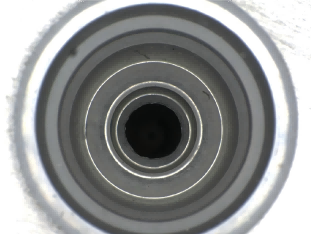

1、普密斯360° 內壁鏡頭是這個檢測方案的核心部件。它具有獨特的光學設計,能夠在狹小的鋁件內孔空間內獲取全方位的內壁圖像。與傳統的鏡頭相比,它避免了因視角限制而需要多次拍攝和拼接圖像的麻煩,確保了一次性獲取完整、連續的內壁圖像信息。這種全方位的視野覆蓋能力使得任何微小的劃痕或者雜質都難以遁形,極大地提高了檢測的準確性和全面性。

2、普密斯環形光源在這個檢測方案中扮演著不可或缺的角色。它環繞在鏡頭周圍,為鋁件內壁提供均勻、穩定的照明。由于鋁件內壁的表面特性,光線的均勻性對于獲取清晰的圖像至關重要。環形光源能夠有效地減少陰影和反光現象,使得內壁的劃痕和雜質在圖像中更加清晰地呈現出來。同時,通過調整環形光源的亮度、顏色溫度等參數,可以適應不同的鋁件材質和加工工藝要求,進一步優化圖像質量,為后續的檢測分析提供良好的基礎。

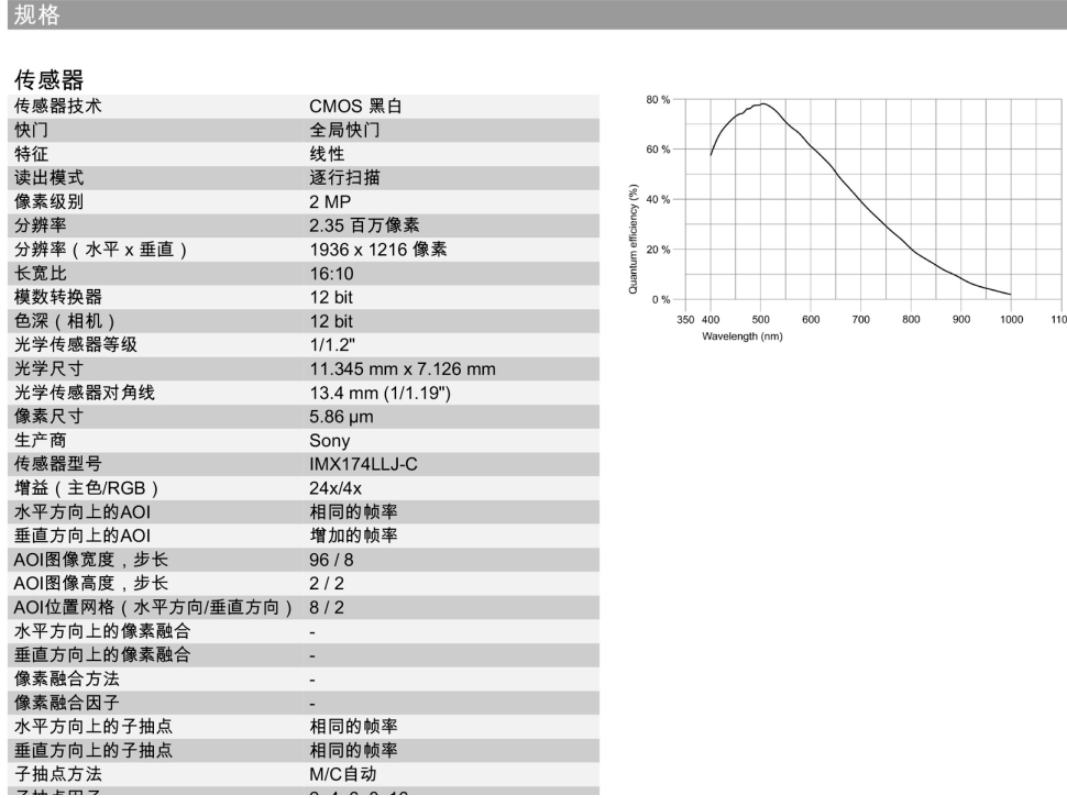

3、高清百萬相機是整個檢測系統的圖像采集終端。其高分辨率的傳感器能夠捕捉到極其細微的圖像細節,確保 360° 內壁鏡頭所獲取的圖像信息能夠以高精度的形式記錄下來。百萬像素級別的分辨率使得劃痕的長度、寬度以及雜質的大小、形狀等特征都能夠被精確地測量和分析。而且,高清相機還具備快速的圖像采集速度,能夠滿足生產線快速檢測的需求,確保在不影響生產效率的前提下,對每個鋁件進行全面細致的檢測。

檢測方案的優勢:

(一)高精度檢測

普密斯360° 鏡頭、環形光源和高清百萬相機的協同工作,使得檢測系統能夠精確地識別內壁上微小的劃痕和雜質。無論是劃痕的深度、長度,還是雜質的粒徑等參數,都可以被準確測量,從而為鋁件的質量判定提供可靠的數據支持。

(二)高效檢測流程

整個檢測過程迅速而流暢。由于 360° 鏡頭能夠一次性獲取完整的內壁圖像,加上高清相機的快速采集和處理能力,大大縮短了單個鋁件的檢測時間。這對于大規模的鋁件生產來說,可以有效地提高生產效率,降低生產成本。

(三)適應性強

該檢測方案可以根據不同的鋁件內孔尺寸、形狀以及生產環境進行靈活調整。無論是大直徑還是小直徑的內孔,都可以通過調整 360° 鏡頭的焦距、環形光源的照明范圍以及相機的參數設置,實現最佳的檢測效果。

360° 鏡頭檢測鋁件內壁劃痕和雜質的方案,通過其核心部件的協同工作,為鋁件內孔制造提供了一種高精度、高效且適應性強的質量檢測解決方案。在日益追求高質量產品的工業制造領域,這種檢測方案將有助于提升鋁件的整體質量水平,滿足各種高端應用場景的需求。

-

機器視覺

+關注

關注

162文章

4383瀏覽量

120419 -

檢測

+關注

關注

5文章

4496瀏覽量

91536 -

工業相機

+關注

關注

5文章

325瀏覽量

23663

發布評論請先 登錄

相關推薦

檢測鋁礬土硅鋁鈦的設備 測試鋁土礦的機器

FLIR推出廣角檢測應用雙視場鏡頭

舜宇光學科技7月手機鏡頭出貨量1.15億件

明治案例 | 【非標缺陷檢測】 FEB管黑色雜質

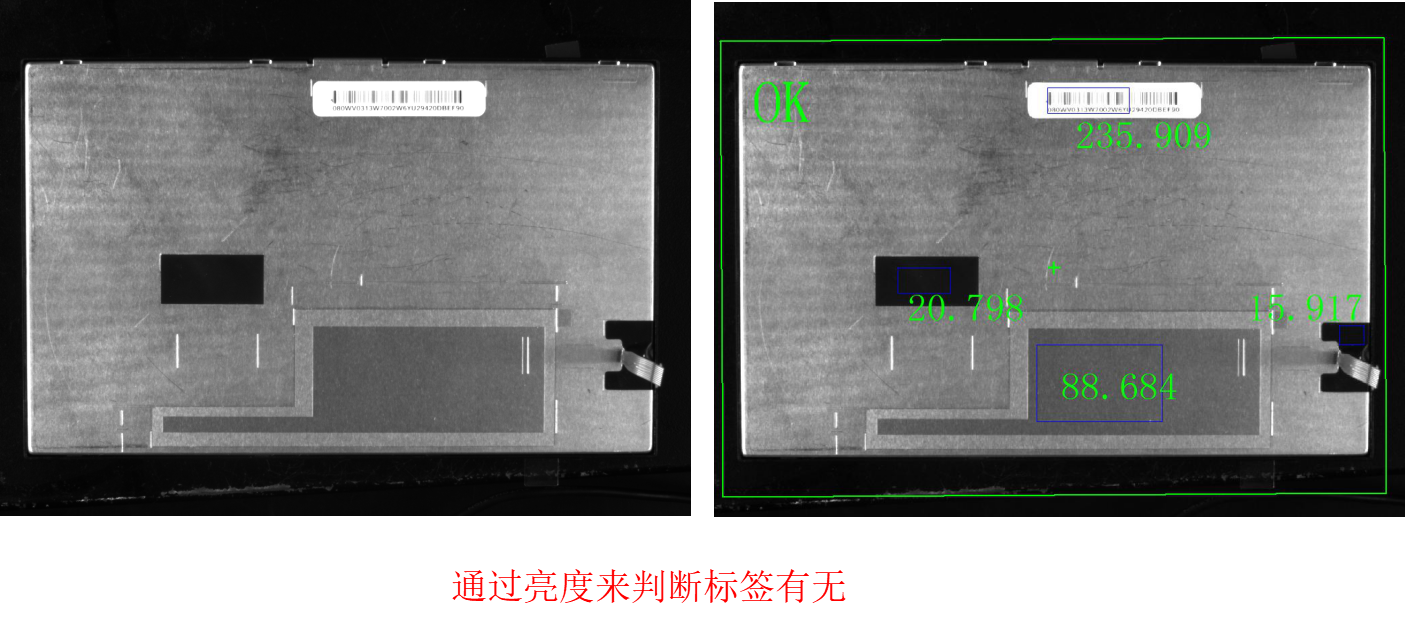

零件文字標簽機器視覺檢測有無

機器視覺的鏡頭和圖像采集卡硬件技術分析

360° 鏡頭檢測鋁件內壁劃痕與雜質

360° 鏡頭檢測鋁件內壁劃痕與雜質

評論