自動化程度是決定生產效率與產品質量的重要因素,在國家大力發展工業4.0和動力電池趨向大規模智能制造背景下,自動化、智能化裝備工藝程度,將直接決定動力電池/材料企業未來的競爭力。

2017年,提質降本成鋰電行業發展主旋律。為了進一步提升產品競爭力,在提升技術的同時,自動化生產成為了各大企業的首選。

自動化程度是決定生產效率與產品質量的重要因素,在國家大力發展工業4.0和動力電池趨向大規模智能制造背景下,自動化、智能化裝備工藝程度,將直接決定動力電池/材料企業未來的競爭力。

由于鋰電池生產工序復雜,不同結構形式、不同材料的工藝,所需的自動化裝備配置不盡相同,因此每家電池/材料企業的自動化生產線配置也大不一樣。自動化產線的差異化也涌現出了一部分優秀的自動化制造解決方案。

在2017年高工鋰電金球獎評選中,高工組委會梳理了參評年度自動化產線的15家電池/材料企業(僅部分),呈現出以下四大特色:

1、從設備來源來看,盡管部分自動化產線設備依然選擇進口(以韓國設備為主),但有不少企業已經開始大量采用國產設備,這意味著國內智能制造進程提速。比如:中航鋰電就與國內一流設備廠商聯合研發,自主集成自動化動力電池生產線、自動化動力電池分選線、自動化動力電池模塊組裝線及自動化動力電池系統集成線。

2、從智能化角度來看,自動化和智能化從來都是不分家的,國內自動化產線都通過導入MES系統等方式,自動生產的同時,進行智能管理。比如:龍能科技就引入了MES系統,從細節處入手,保證影響動力電池性能的因素處于可控范圍之內。

3、從經濟效益來看,自動化產線在大幅度提升生產效率的同時,還在很大程度上降低了人工成本,從而提升了整體的經濟效益。比如:比克電池自動化產線可使生產效率提高116.7%;捷威動力產線可實現生產人員減少70%以上。

4、從性能提升來看,自動化生產規避了人工操作帶來了誤差,產品的成品率、可靠性、和一致性都得到了很大的提升。比如:多氟多自動化產線整線直通率95%以上,同時電芯可配組率提升至98%以上。

以下為高工組委會梳理的15家電池/材料企業自動化產線。

電池企業自動化產線遠東福斯特

遠東福斯特采用進口全自動設備,打造了一條自動化、智能化的自動化產線,生產效率高、參與人工少、運營成本低。

高工鋰電了解到,該智能制造產線采用自動極片生產、全自動卷繞、全自動電芯裝配、清洗、自動化成、老化、分容和自動PACK生產線。與其他目前國內外電池生產裝配方式相比,擁有產線自動化、智能化水平程度高、產品成品率高、可靠性和一致性好的優點。

具體來看,該產線的高端設備如自動加料系統(精度達到千分之一),采用先進的擠壓涂布機進行涂布,厚度精度可達到±1.5μm(±1.5%),涂布速度達到25m/min,而國內常規涂布機的精度為±3μm(±3%),涂布速度為25m/min。

同時,進口的韓國DA全自動裝配流水線,生產效率達到150PCS/min,日生產量超過18萬PCS/天,生產出的18650電芯循環性能可達到1C放電2000次以上,大幅提高產品的一致性。

龍能科技

為在高速發展的動力電池市場搶占先機,龍能科技果斷引進韓國著名設備制造裝備,一期總投資15億元,建成具備3.5億安時動力電池年產能,自動化程度極高的尖端生產線,該生產線涵蓋了鋰離子動力電池生產的全工藝流程。

在先進設備為產品一致性提供強力保證的同時,龍能科技穩妥地引入MES系統,從細節處入手,保證影響動力電池性能的因素處于可控范圍之內。

目前,出自該產線的動力電池單體能量密度可達250wh/kg,循環壽命4000周,最大充電倍率2-3C,放電倍率5C,持續放電倍率3C,已通過擠壓、針刺、重物沖擊等國標檢測。根據龍能科技布局規劃,其二期項目還將投資70億元,規劃高端鋰電池產能6.5億安時。

此外,龍能科技還在著手PACK無人工廠建設,預計該工廠2018年開工,2020年建成投產,產品主要為單體電池及電池組。一二期項目達產后,年產能預計可達10億安時。

比克電池

比克電池搭建的鋰離子電池生產綜合自動化管理系統,可實現工廠內自動投料,自動涂布、碾壓和切片、卷繞、裝配等生產工序的數字化、可視化、自動化控制。

將一整套數字化管理系統運用鋰離子動力電池自動化解決方案中,通過MES系統,實時掌握計劃、調度、質量、工藝、生產線運行等信息情況,同時將實時數據同步到數據庫,實現生產線的自動化控制,MES系統與ERP系統、WMS系統對接。

此外,比克電池自動化產線采用數字化建模仿真,全自動化設備,在倉儲物流設備方面,采用堆垛機、AGV和RGV等智能裝備,可使生產效率提高116.7%;同時,自動化生產設備、智能化的管理管理監控、自動化流水線,分級管理措施等,又可促使運營成本降低25%。

沃特瑪

據悉,沃特瑪自動化產線將預充、分容、分選、點焊、包膜、配檔、鎖模、組裝、測試、包裝各工序集成為一體,全面實現自動化生產。該生產線在保障電池一致性、穩定性等方面起到了關鍵作用,實現了為企業降本增效。

值得一提的是,沃特瑪自動化產線,可實現機器人自動上料、在線自動分選、自動碰焊等功能,配備AGV小車,提升了電芯的一致性,縮短了交貨期,降低企業運營成本;同時沃特瑪自動化產線還具有自動化、智能化、數字化的特點,整個生產過程通過大數據管理,能有效追溯電芯生產狀態及信息并做出有效處理。

多氟多

多氟多焦作新能源公司“新能源汽車動力電池智能化車間”自動化產線具有以下6大特點, (1)設備自動化程度96%以上;(2)單批次電芯制造時間縮短至7天以內;(3)電芯能量密度達到250Wh/kg以上;(4)整線直通率95%以上;(5)電芯可配組率提升至98%以上;(6)自動數據采集率92%以上 。

多氟多焦作新能源稱,通過關鍵制造工藝的數值模擬,生產過程的可視化仿真和先進傳感、控制、檢測、裝配、物流及智能化工藝裝備與生產管理軟件的高度集成及現場數據采集與分析系統、制造運行管理系統(MES)與產品全生命周期管理(PLM)、企業資源計劃(ERP)、數據采集和監控系統(SCADA)高效協同與集成來實現新能源汽車動力電池智能制造的新模式。

中天儲能

中天儲能自動化產線通過在產品研發、制造、檢測、運維環節導入數字化和智能化理念,并通過信息化與工業化的深度融合,實現不同型號產品的定制生產及柔性化生產,快速響應市場需求。

在生產制造方面,公司項目通過生產過程仿真系統、裝備群的高度集成、在線實時監測系統建設、智能化生產管控平臺的建立,有效保證生產效率的發揮和產品的質量穩定。此外,“高柔性”及“高自動化”的設計方案解決用戶電池組裝線(PACK生產線)訂單批量小、規格多的生產管理問題。

在產品性能方面,單體電池產品容量、內阻一致性可達97%,電池組一次合格率大于95%,電池組使用壽命大于10年或20.0萬公里,電池產品性能處于行業領先水平。

劍興鋰電

劍興鋰電二期智能化車間在鋰電池生產的全部制造和裝配工藝皆采用了先進的自動化生產系統、智能化檢測系統和綠色環保系統,數字化車間實現互聯互通網絡保障體系以及基于企業云的ERP和MES等管理軟件的協同與集成,制造過程的虛擬仿真、優化與實時監控,全過程多方位的可視化智能管控技術、以及大數據分析的智能優化生產決策支持系統等方面。

其創新點在于,以在建的新一代高性能動力鋰離子電池生產項目為依托,致力于生產“高安全、長壽命、可快充、全天候”的新一代高性能動力鋰離子電池產品,將最新的自動化、信息化、智能化技術與傳統的鋰電池生產行業深度融合,打造一個全新的高質高效、綠色環保的鋰電池智能制造車間,形成具有行業標桿的智能制造新模式應用。

猛獅科技

福建猛獅新能源18650動力鋰離子電池產線采用國際最先進的鋰離子電池制備技術和工藝,以及當前世界上該產業最先進、自動化程度最高的電池生產線,進行鋰電池智能化生產。目前該條生產線已達產,可年產8000萬支鋰電芯。

據悉,該三元18650圓柱型鋰電池電芯生產線采用道式極片烘干、全自動卷繞、全自動電芯裝配、清洗、全自動化成、老化檢測設備和PACK生產線,與其他目前國內外電池生產裝配方式相比,生產工藝更簡單、生產柔性更好,可以同時生產不同材料、多種容量、規格的鋰離子動力電池。大大提高了生產的自動化水平,產品成品率高、可靠性、一致性好。

中航鋰電

中航鋰電與國內一流設備廠商聯合研發,自主集成自動化動力電池生產線、自動化動力電池分選線及自動化動力電池模塊組裝線及自動化動力電池系統集成線。采用涂布在線測厚閉環控制技術、輥壓全液壓控制技術、切片CCD檢測技術、疊片X-RAY檢測技術、化成能量回饋技術、電池自動分選技術、電池信息管理系統等先進控制技術,實現電池生產全過程的自動化控制,自動在線監控。建立每個鋰電池生產全過程數據庫,實現按數據對電池在線自動分組,對故障電池原始數據可追溯查詢。

高工組委會了解到,中航鋰電關鍵裝備的各項技術指標已接近國際先進水平,整線裝備國產化率超過90%。相比采購周期長、價格高的進口設備,國產設備更具優勢,相同產能生產線成本僅為國外進口線30%左右。

捷威動力

捷威動力采用了國際最先進的鋰離子電池制備工藝和技術,以及當前世界上該產業先進化、自動化、信息化、智能化程度最高的電池生產線。據捷威動力介紹,公司產線自動化程度已經達到國際先進水平,可實現動力電池的高速度、高效率、高質量、低成本的連續化生產,OEE水平可達85%,裝配自動化產線合格率可達99.5%以上。

相比國內同等產線,該產線可實現生產人員減少70%以上,同時能夠實現動力電池制造過程控制因子的自動記錄和監控,實現動力電池的信息追溯,真正實現動力電池的智能制造。

億緯鋰能

億緯鋰能采用高度自動化與信息化生產方式,一線員工人數占比約50%,為客戶提供一流的產品和服務。以圓柱動力電池生產為例,今年就建成130ppm的全自動化、全信息化動力圓柱21700電池生產線(兼容18650)。

此次,億緯鋰能報名參評的是中大型軟包動力電池全自動化生產線。這條產線擁有半成品及成品的自動化品質檢測系統,具有三大創造性優勢:

一是采用流變學的設計方法,以使新材料及多種化學物質實現最優;二是采用大容量及全自動在線生產系統,以保障產品品質一致性;三是具有人機料法環全系統的MES追溯系統。

星恒電源

星恒電源打造的獨有的生產制造體系,不是簡單引入國外工藝、設備,而是“量體裁衣”,憑借多年裝備研發經驗,打造了一條低能耗、低損耗、高效率、高質量的“超級”產線。

在模切工序,將極片精度做到微米級。自創極耳鉚接工藝,使內阻降低至毫歐級。同時,星恒研發自動組裝機器人,將原來的10道工序在一臺設備實現全自動化。獨特的殼體設計配合專利激光焊接工藝,解決行業級焊接難題。四大生產環節嚴控濕度+獨創的閉口工藝,徹底解決行業水分控制難題。

在該產線中,星恒還全面引進自動化設備,趕超國際制造先機水平,包括高速離散機、激光、紅外檢測設備、AGV自動搬運機器人等,為高品質、自動化制造保駕護航。

電池企業自動化產線格林美

據了解,格林美正極材料生產線引進高端機器人、自動裝缽、自動輸送系統、智能輥道窯、自動包裝系統等一系列高端自動化設備,自動化設備占比100%,實現了物料計量、混合、燒結、粉碎分級、除鐵、合批包裝等工序全流程自動化運轉。

在此基礎上,實現產線設備聯網,采用SCADA數據采集與監視控制系統,集成生產設備PLC系統信息,實現對產線生產設備運行的可視化、自動預警、自動控制功能。同時,該產線還引進條碼管理系統,并與公司ERP系統集成,實現原輔材料、半成品、成品的智能倉儲管理,實現產品錄入、維護、入庫、出庫、信息查詢、庫存盤點等功能,從而加快生產周轉,實現對生產操作的可追溯和批次管理。

重慶特瑞

重慶特瑞實施的磷酸鐵鋰正極材料自動化生產線項目,相比傳統的生產線具備多種優勢。該項目提出水相陰陽離子多元復合法合成磷酸鐵鋰的方法,加入了三元材料中間體作為主要的復合原料,從本質上提高了磷酸鐵鋰導電性。

重慶特瑞表示,采用該自動化產線生產出來的磷酸鐵鋰材料具備多種先進性,具體體現在:導電性能好;產品批次穩定性好;倍率性能優異。

豐元鋰能

豐元鋰能首次在磷酸鐵鋰行業采用數字化、智能化、自動化生產線,率先采用“配料→分散研磨→噴霧干燥→燒結合成→粉碎→包裝”的全過程智能化、自動化生產。

該自動化產線可以對產品的生產過程進行追溯,有效防止了人工操作的不確定性,提高了產品性能和一致性。相比較傳統生產線,使產線人員數量降低80%,從而大大降低人工成本和提高了產品的一致性。

-

自動化

+關注

關注

29文章

5613瀏覽量

79498 -

電池

+關注

關注

84文章

10663瀏覽量

130681

原文標題:【佳的自動化·高工透視】15家電池/材料企業“智造”PK 自動化產線呈現4大特色

文章出處:【微信號:gh_a6b91417f850,微信公眾號:高工鋰電技術與應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

自動化創建UI并解析數據

自動化創建UI并解析數據

制造業上自動化產線的RFID讀寫器與標簽的選型應用方案——選型流程

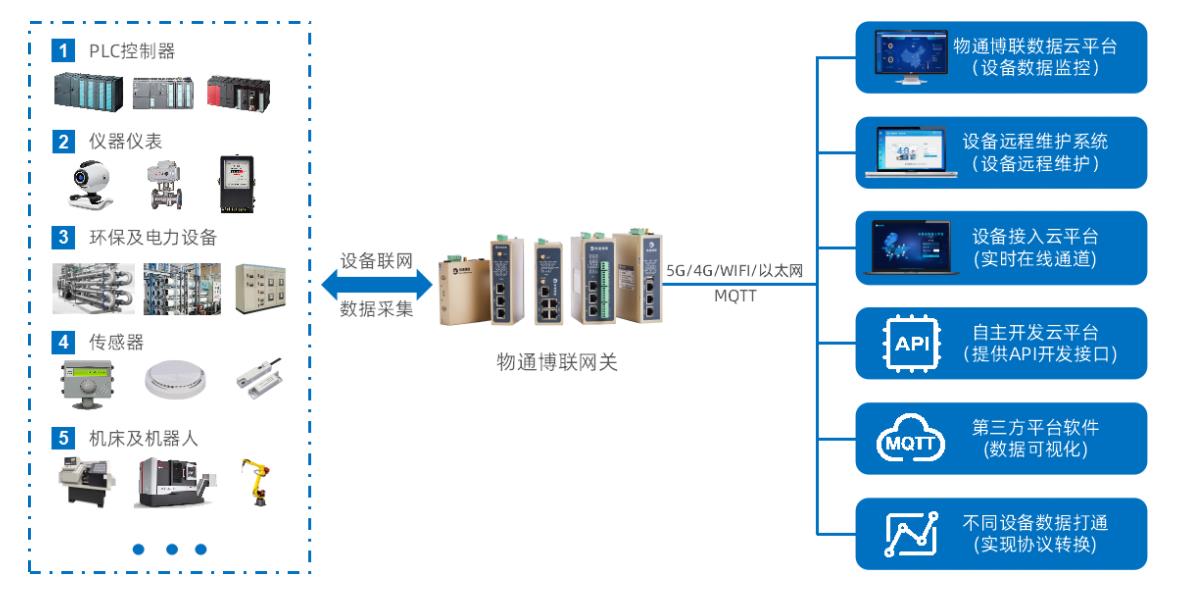

自動化設備產線數據采集解決方案

電子元器件工廠自動化產線數據采集解決方案

比斯特自動化:引領儲能電池組生產線智能化變革的先鋒

比斯特自動化:引領電池組PACK自動化生產線的創新與發展

電池自動生產線:智能化制造的未來趨勢

機械自動化是自動化的一種嗎

產線自動化改造,智能化空調壓縮機中的工業RFID技術應用

比斯特自動化|電池組全自動生產線:推動電池制造行業的革新與效率提升

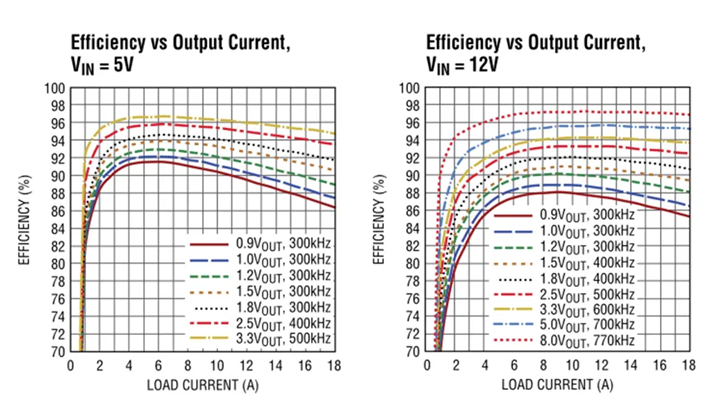

納米軟件分享:電源管理芯片自動化測試方案

自動化產線的15家電池/材料企業呈現出的四大特色解析

自動化產線的15家電池/材料企業呈現出的四大特色解析

評論