錫膏普遍用于半導體封裝行業中,能夠起到連接芯片和焊盤的作用。通過印刷,點膠等工藝,錫膏作為一種焊料能夠成為焊盤和芯片的連接媒介。在回流焊接后錫膏熔化并隨后固化成為大小均勻的焊點并實現電氣互連。那么在錫膏焊接的機理究竟有哪些?要了解錫膏焊接,可以先了解潤濕性。潤濕性是決定焊接效果的關鍵因素之一。

潤濕性重要性

錫膏的合金焊粉成分與銅焊盤之間存在表面張力。良好的潤濕性可以理解成錫膏熔化后能在焊盤表面擴散并與焊盤發生冶金連接生成特定的金屬間化合物。判斷潤濕性的方式是觀察錫膏與焊盤之間形成的潤濕角。一般將錫膏和焊盤的夾角大于90°定義為潤濕性差,即表面張力大,反之則潤濕良好。必須注意的是潤濕狀態需要與實際焊接場景/條件相結合。潤濕性太差會導致焊料與焊盤結合能力低導致焊點強度低,焊點尺寸不良,形狀不規整,多錫珠等問題。潤濕性過強同樣不可取。潤濕性太高的焊料在熔融焊接后容易導致焊點高度不夠,并且容易導致焊料出界現象。下圖展示了具備良好潤濕性的SAC305的焊接效果。

圖1. SAC305潤濕過程。

助焊劑對潤濕性的影響

由于焊盤多數是由銅制成,容易受到氧化生成氧化層。錫膏顆粒表面與氧化層之間張力很大,阻止了錫膏與焊盤的冶金反應。助焊劑成分是賦予錫膏潤濕性的一種成分。助焊劑中的活性劑能夠與氧化層反應并將氧化銅還原成單質銅,達到改變錫膏和焊盤連接處的表面張力的作用。此外焊盤表面雜質也會影響錫膏潤濕性,需要在封裝流程開始前提前清除雜質。

錫粉粒徑的影響

錫膏合金焊粉同樣會受到氧化影響。對于粒徑細小的焊粉,氧化速度要遠快于粒徑大的焊粉,原因是小尺寸合金焊粉表面積更大,更易與氧氣發生反應生成氧化膜。因此合金焊粉在生產完成后需要進行真空保存,避免與空氣長時間接觸。錫膏制備過程也要保證減少氧氣的影響。此外回流焊接過程同樣需要保證不受氧氣干擾,因為在高溫的作用下,焊盤和合金焊粉都會更快氧化。回流過程氮氣保護是一種至關重要的提高焊點可靠性的因素。

焊盤粗糙度的影響

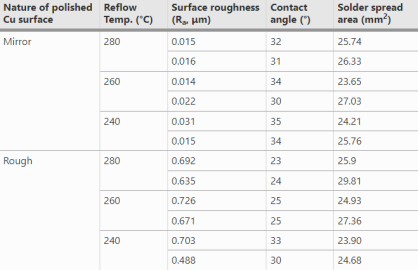

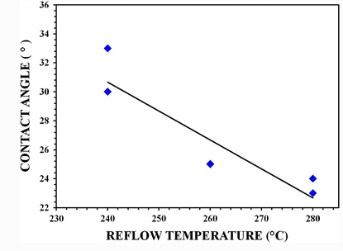

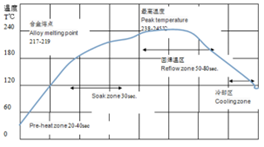

基板焊盤的粗糙度對錫膏可焊性也有影響。Bhat et al. (2014)做了一系列實驗發現粗糙銅焊盤表面對增加SnAg3.8Cu0.7錫膏的潤濕性有一定作用 (表1)。另外回流溫度調高之后也對錫膏潤濕性有提升作用 (圖2)。

表1.粗糙銅焊盤表面能改善錫膏潤濕性 (Bhat et al. , 2014)。

圖2. 不同溫度下SAC387在粗糙銅表面的接觸角 (Bhat et al., 2014)。

結論

錫膏潤濕性和許多因素有關,比如合金顆粒氧化程度,焊盤表面雜質,焊盤粗糙度,溫度等。在設計助焊劑配方的時候應該考慮各種影響潤濕性的潛在因素。并且需要通過大量測試從而確認合適的助焊劑和工作參數。

福英達致力于生產潤濕性良好且焊接效果優秀的超微錫膏產品(T6及以上),包括低溫SnBiAg超微錫膏和中溫SnAgCu超微錫膏。而且福英達可以根據客戶需求進行助焊劑的調配和錫膏測試服務,歡迎咨詢。

參考文獻

Bhat, K.N., Prabhu, K.N. & Satyanarayan (2014), “Effect of reflow temperature and substrate roughness on wettability, IMC growth and shear strength of SAC387/Cu bonds”, Journal of Materials Science: Materials in Electronics, vol.25, pp.864-872.

審核編輯 黃宇

-

錫膏

+關注

關注

1文章

825瀏覽量

16725

發布評論請先 登錄

相關推薦

大為錫膏帶你認識固晶錫膏的品質

大為錫膏 | 倒裝固晶錫膏的區別

怎么理解錫膏的潤濕性?

怎么理解錫膏的潤濕性?

評論