一、微封裝技術的發展

隨著航空航天系統對于小型化、低功耗、高性能、高可靠性的要求,傳統PCB板上系統(SOB)的設計方案的缺點越來越明顯。由于芯片、模塊的體積和功耗的限制,PCB板尺寸和功耗不能無限制減小。單個芯片的封裝尺寸通常在mm到cm量級,但PCB板上的走線長度通常在1cm~50cm量級,過大的封裝和走線造成損耗大、寄生參數多,限制了系統性能的提升。同時由于系統功能復雜,使用大量分立器件造成系統故障點多,整機可靠性降低。

為了解決傳統板上系統設計的弊端,航空航天領域也逐漸開始采用在通信、計算機及消費類電子廣泛使用的微封裝、微組裝技術,來提高系統的集成度和可靠性。

典型的微封裝、微組裝技術有SoC、MCM、SiP、SoP等。

SoC技術最早出現于上世紀80年代,用于把多個功能模塊集成到一個晶片上,主要用于通信、計算機、網絡等高性能領域,典型的如NVIDIA的Tegra, Freescale的Vybrid以及下圖所示Intel的Core系列多核處理器等。SOC的特點是把相同工藝的多個功能模塊集成到1個單一晶片上,系統性能高、功耗低,是商用一體化芯片解決方案的首選. 其基本要求是要在同種半導體材料上實現, 而對于綜合了GaAs、GaN及鍺硅工藝的航空航天領域,則較難以實現。

MCM也是上世紀80年代出現的一種封裝技術,其特點是把多個芯片甚至裸Die通過金絲鍵合線以及基底材料集成到一個封裝里。MCM封裝后的模塊尺寸和成本可以降低很多,同時由于模塊內的各個芯片不需要單獨封裝,且芯片間走線更短,所以可以提供更好的傳輸性能。另外由于集成度高,容易進行集中的屏蔽和保護,所以比起采用分立器件系統可靠性更高。 MCM技術可以把不同工藝的晶片集成在一個封裝里,因此使用非常靈活,可以構建模擬、數字、射頻以及電阻、電容等無源器件的混合系統。下圖分別是IBM和波音公司開發的兩款MCM芯片。

圖1:IBM Power5處理器和Boeing公司的MCM控制芯片

SiP是上世紀90年代出現的封裝技術,可以認為是MCM技術的升級版。SiP封裝技術除了像MCM一樣可以進行多個不同工藝晶片的平面封裝以外,還可以進行裸Die或者封裝的立體3D堆疊,進一步提高了封裝密度。目前廣泛應用于手機、PAD等便攜式消費電子設備里,典型的如Apple公司在iWatch里的核心模塊以及相控陣雷達里使用的T/R模塊等。

圖2:iWatch里使用的SiP模塊及射頻T/R SiP模塊

SoP是本世紀初出現的一種封裝技術,可以認為是SiP技術的進一步升級。除了像SiP一樣可以完成多種晶片、無源器件的3D堆疊和封裝以外,還采用了薄膜技術和納米材料把一些常用的無源器件如電阻、電容、濾波器、波導、耦合器、天線甚至生物傳感器等直接集成到封裝基底上。這使得基底上的走線長度從mm量級減小到了um甚至nm量級,進一步提高了系統性能和集成度。下圖是一個SoP芯片應用的例子。

圖3:典型的SoP系統

由此可見,SoC、MCM、SiP、SoP等技術各有自己的特點和應用領域。為了實現航天電子系統的小型化并提高可靠性,MCM和SIP是特別適合系統級小型化設計可以采用的微封裝、微組裝技術,同時可以重點關注SOP技術的發展并做相應的技術儲備。

二、微封裝技術的挑戰

微封裝、微組裝技術可以帶來顯著的集成度和系統性能的提高,但是由于采用和傳統的板級系統設計完全不同的技術和工藝,其設計和測試難度很大。尤其對于空間等高輻射、高可靠性應用的場合來說,如何進行可靠性設計以及全面有效的功能、性能驗證尤其重要。在空間應用中采用微封裝技術的主要難點和挑戰體現在以下幾個方面。

1. 微封裝材料、互連技術的設計和仿真:在空間應用中,輻射、溫度、振動等工作環境惡劣,一顆衛星的工作周期可能要20年以上并幾乎不可維修,使得其對于可靠性的要求很高,因此封裝材料和互連工藝的選擇至關重要。以基底材料來說,可能有塑料、樹脂、鋁、陶瓷等多種選擇;以電介質材料來說,適合空間等惡劣環境應用BCB(苯并環丁烯)材料、Riston和Kapton材料等;以互連技術來說,可能有球狀焊接、金絲鍵合、硅穿孔(TSV)等方式,而以主流的金絲鍵合方式來說又存在著多種的鍵合線結構。因此,對各種材料特性、加工工藝、走線拓撲進行仿真并確定設計方案,同時確保滿足空間環境的電、熱和機械性能要求,就成為系統設計的難點和關鍵技術。

2. 關鍵芯片的功能和性能驗證:微封裝模塊是把不同功能的芯片甚至裸Die封裝在一起并通過金絲鍵合在一起,整個模塊內部可能會有幾個甚至幾十個子功能模塊的芯片。由于航天級芯片的成本都非常高,如果封裝完后才發現其中某個芯片有問題,會造成整個模塊的報廢,因此封裝前芯片功能和性能的檢測對于提高最終的成品率和降低成本至關重要。

3. 微封裝模塊的系統功能和性能測試:大部分微封裝模塊是把兩個或多個功能模塊如模擬、射頻、數字、電源等用金屬或陶瓷材料封裝在一起。當各個功能模塊被封裝在一起以后,需要對微封裝模塊的功能和性能進行全面的測試,以確保封裝后的模塊功能和性能滿足設計要求。對高可靠性應用場合,還需要按照實際工作要求進行環境老化試驗和篩選,以確保在未來幾年甚至幾十年內能夠可靠有效地工作,這就使得微封裝模塊的系統功能和性能測試至關重要。

三、關鍵功能模塊表征

1. 高速并串轉換芯片的功能和性能測試

并行總線是數字電路里最早也是最普遍采用的總線結構。為了解決并行總線占用尺寸過大且對布線等長要求過于苛刻的問題,隨著芯片技術的發展和速度的提升,越來越多的數字接口開始采用串行總線。

為了便于把多路并行的數字信號用盡可能少的電纜傳輸出去,并提供更好的噪聲抑制能力及傳輸距離,一般會通過高速TRANSCEIVER芯片把多路并行數據復用在一起并通過高速低壓差分信號進行傳輸。

數據速率提高以后,對于阻抗匹配、線路損耗和抖動的要求就更高,稍不注意就很容易產生信號質量的問題。對于高速串行收發芯片的測試,主要涉及以下幾個方面:

* 高速串行芯片發送端信號質量測試: 包括輸出幅度、眼圖、抖動、上升時間、下降時間等;

* 高速串行芯片接收端抖動容限、噪聲容限、靈敏度、系統誤碼率測試,用于驗證系統實際傳輸的誤碼率、接收容限等。

* 芯片工作電壓、電流、功耗等

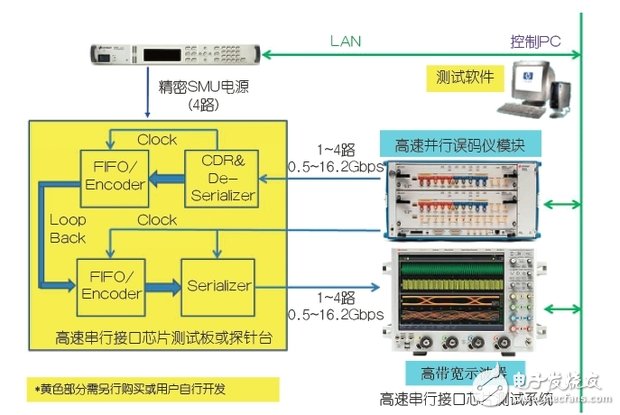

以下是整個高速收發芯片傳輸系統的測試平臺構成。

圖4

測試中使用高性能的多通道誤碼儀產生多路串行激勵信號和時鐘送給被測芯片,數據經環回后回送誤碼儀進行誤碼率統計或者接高帶寬示波器進行信號質量分析。誤碼率測試過程中可以在信號上加入隨機抖動、確定性抖動、共模噪聲、差模噪聲、ISI碼間干擾能影響以驗證接收端對于惡劣信號的容忍能力。

2. 衛星相機成像的電子系統微封裝模塊整體測試方案

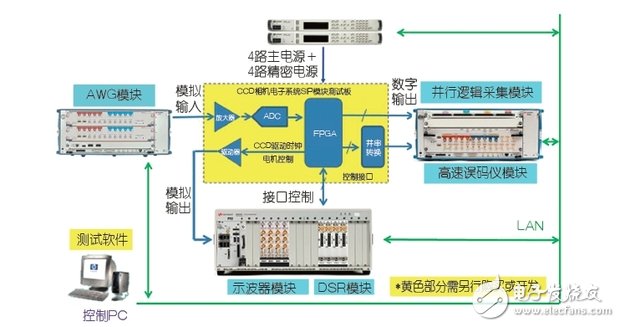

其測試系統應包含以下功能。

* CCD信號的模擬:應能模擬CCD器件輸出的模擬信號,并能靈活增加噪聲以驗證被測模塊提取和恢復圖像數據的能力。

* 高速輸出數據的采集和分析:應能采集捕獲被測模塊處理后的高速數據輸出,并能夠根據數據結構提取數據里的圖像信息,以驗證模塊在不同工作狀態下的功能和性能。

* 模擬輸出信號的分析:對CCD驅動時鐘、電機/快門等驅動信號的幅度、頻率、占空比、脈沖寬度等進行測量和分析。

* 接口控制電路:應能控制模塊進入正常工作狀態。

* 模塊功耗和電源抗擾度測試:應能對模塊在不同工作狀態下的電壓、電流、功耗做記錄,并能夠模擬電壓跌落、電源紋波、上下電時序變化等異常情況,驗證模塊在極端情況下的工作狀態

圖5:CCD相機SiP模塊測試系統

測試中用高性能的AWG任意波形發生模塊模擬產生CCD輸出的視頻模擬信號,經被測模塊采集和處理后以高速數字形式輸出。如果是并行數據捕獲高速并行數據,可以用高速邏輯分析儀模塊捕獲分析;如果是多路高速串行數據,可以用并行誤碼儀的輸入端進行時鐘恢復并捕獲數據。測試中要求AWG模塊的信噪比、動態范圍、帶寬等指標能滿足系統信噪比測試要求,可以靈活添加噪聲等干擾因素,并有足夠深的內存以產生整視頻幀的信號。邏輯分析儀應有足夠高的狀態采樣速率和內存深度,誤碼儀應有多路串行數據輸入能力、時鐘恢復能力、高速信號均衡能力以及足夠的內存深度。

-

SiP

+關注

關注

5文章

506瀏覽量

105371 -

衛星

+關注

關注

18文章

1717瀏覽量

67140

發布評論請先 登錄

相關推薦

微封裝技術對減輕衛星載荷的重要性

微封裝技術對減輕衛星載荷的重要性

評論