國(guó)內(nèi)廠商對(duì)于汽車電動(dòng)化的目光重點(diǎn)聚焦在動(dòng)力電池系統(tǒng)上,而對(duì)于驅(qū)動(dòng)系統(tǒng)市場(chǎng)主導(dǎo)權(quán)爭(zhēng)奪的主要是國(guó)外的零部件大廠。本篇小編帶大家一起關(guān)注同樣潛力巨大的驅(qū)動(dòng)系統(tǒng)電動(dòng)化市場(chǎng)最新動(dòng)態(tài)。

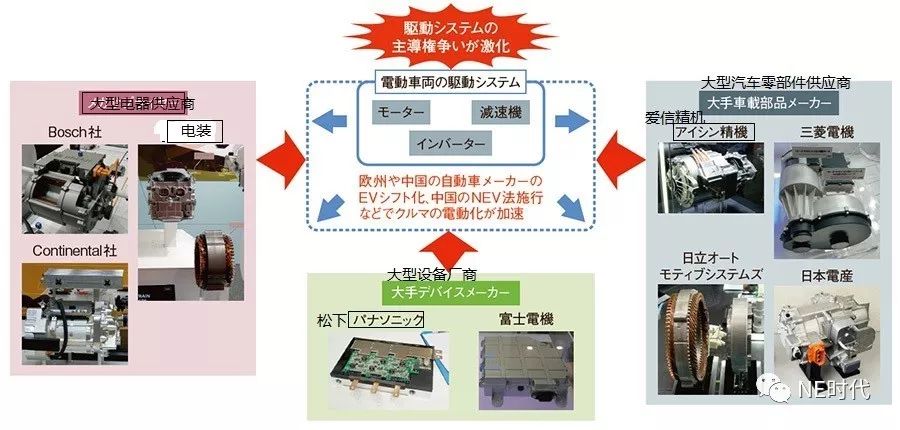

伴隨汽車電動(dòng)化的快速發(fā)展,影響電動(dòng)汽車駕駛性能及成本的驅(qū)動(dòng)系統(tǒng)預(yù)計(jì)也將進(jìn)入飛速成長(zhǎng)階段,各種各樣的公司展開了激烈的主導(dǎo)權(quán)斗爭(zhēng)。從所謂的大型電器件供應(yīng)商,到電機(jī)、逆變器等大型車載零部件制造商、以及提供功率器件和無(wú)源器件的領(lǐng)先設(shè)備制造商,各家企業(yè)都加強(qiáng)了新產(chǎn)品的開發(fā)、以及生產(chǎn)開發(fā)體制的強(qiáng)化。

圍繞驅(qū)動(dòng)系統(tǒng)的開發(fā)競(jìng)爭(zhēng)日益激烈。由于目前還沒有掌握絕對(duì)主導(dǎo)權(quán)的零部件制造商,各種供應(yīng)商魚龍混雜,都加大了產(chǎn)品開發(fā)的投入力度。

1電驅(qū)動(dòng)市場(chǎng)爭(zhēng)奪戰(zhàn)愈演愈烈

1.新的對(duì)手相繼加入

競(jìng)爭(zhēng)激化的表現(xiàn)就是新的對(duì)手不斷加入。其中,最為氣勢(shì)凌人的是日本電產(chǎn)。

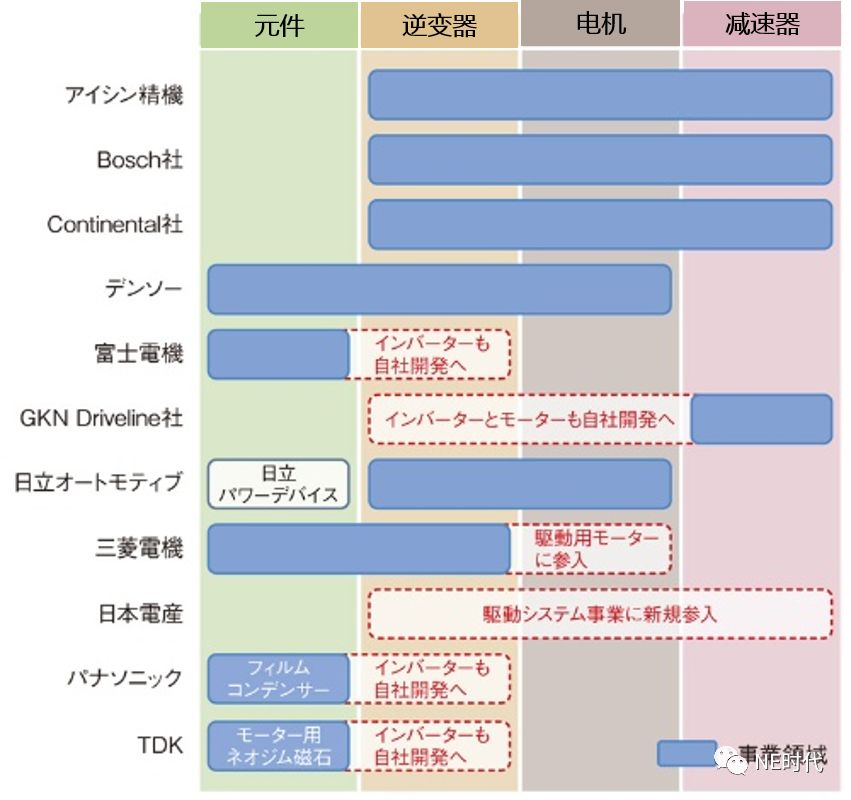

日本電產(chǎn)之前主要生產(chǎn)用于電動(dòng)制動(dòng)器的EPS電機(jī),現(xiàn)在則開始商業(yè)化具有更高輸出功率的驅(qū)動(dòng)電機(jī)。未來(lái)還計(jì)劃自產(chǎn)逆變器和減速器,進(jìn)行一體化銷售。到目前為止,在車載領(lǐng)域主營(yíng)電動(dòng)轉(zhuǎn)向電機(jī)(EPS電機(jī))、電動(dòng)制動(dòng)器用途的中小型電機(jī)、以及短距離運(yùn)輸用途的商用低速驅(qū)動(dòng)電機(jī)。今后,則將全面進(jìn)入驅(qū)動(dòng)系統(tǒng)業(yè)務(wù)。該公司2017年9月發(fā)布的以小型輕量為主打的新產(chǎn)品‘E-Axle’就是這一信號(hào)的“先行官”。

2.上游元器件廠商進(jìn)入下游供應(yīng)鏈

驅(qū)動(dòng)系統(tǒng)供應(yīng)鏈“上游”側(cè)的元器件制造商也正在進(jìn)入“下游側(cè)”的逆變器業(yè)務(wù)。例如,2016年TDK與東芝合作成立了開發(fā),生產(chǎn)和銷售逆變器的合資公司,預(yù)計(jì)2018年會(huì)正式開始產(chǎn)品的銷售。

在汽車領(lǐng)域,TDK原本在電動(dòng)機(jī)用釹磁鐵和混合動(dòng)力汽車DC-DC轉(zhuǎn)換器中具有優(yōu)勢(shì),再增加一個(gè)逆變器事業(yè),期望由此強(qiáng)化其整個(gè)汽車電子關(guān)聯(lián)業(yè)務(wù)。

此外,專攻逆變器所需功率器件的富士電機(jī),掌握逆變器輸入側(cè)安裝的平滑薄膜電容器絕大部分份額的松下等等公司,都加入到了逆變器的商業(yè)化競(jìng)爭(zhēng)中。

3.隨著“電動(dòng)化市場(chǎng)“的飛速擴(kuò)張,新的機(jī)會(huì)出現(xiàn)

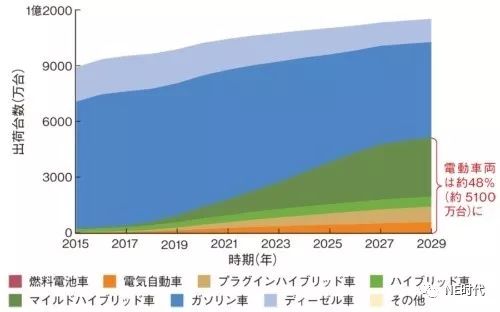

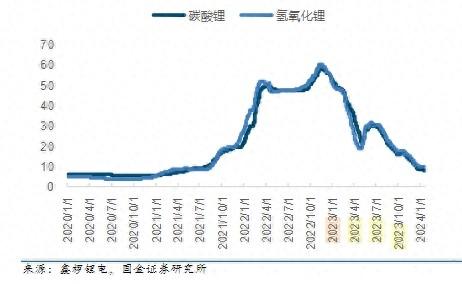

根據(jù)英國(guó)調(diào)研公司IHS Market的預(yù)測(cè),電動(dòng)汽車將在2020年左右開始迅速增長(zhǎng),至2029年電動(dòng)汽車將占到所有汽車出貨量的一半左右。

說(shuō)到電動(dòng)汽車電機(jī),目前為止主流的汽車廠商針對(duì)HEV或者PHEV主要都是采取內(nèi)部生產(chǎn)的體制。但是今后,隨著電動(dòng)汽車的增加,預(yù)計(jì)汽車廠商外部采購(gòu)的需求會(huì)增加。例如,本田與日立汽車系統(tǒng)(日立AMS)在2017年7月聯(lián)合組隊(duì),成立了開發(fā),生產(chǎn)和銷售電動(dòng)汽車驅(qū)動(dòng)電機(jī)的合資公司,預(yù)計(jì)面向數(shù)量巨大,降本要求強(qiáng)烈的普通價(jià)格段電動(dòng)車輛電機(jī),本田會(huì)首先考慮從這個(gè)新公司進(jìn)行采購(gòu)。

此外,中國(guó)市場(chǎng)從2018年開始將實(shí)施“NEV法規(guī)”,2019年開始對(duì)新能源汽車銷售比例進(jìn)行規(guī)定,由此可以預(yù)見未來(lái)驅(qū)動(dòng)系統(tǒng)市場(chǎng)將會(huì)進(jìn)一步大幅增長(zhǎng)。

4.通過(guò)開發(fā)新產(chǎn)品或增加產(chǎn)能迎接競(jìng)爭(zhēng)

由于大部分汽車廠商都自己生產(chǎn)驅(qū)動(dòng)系統(tǒng)相關(guān)產(chǎn)品,所以目前沒有市場(chǎng)份額相當(dāng)大的廠家存在,包括大型零部件供應(yīng)商在內(nèi)的行業(yè)新加入者,幾乎都處于同一起跑線上。因此,各家之前專攻電機(jī)、電頻器、或減速機(jī)的廠家,都加入到了新產(chǎn)品開發(fā)與生產(chǎn)體制強(qiáng)化的運(yùn)動(dòng)中,以此迎接競(jìng)爭(zhēng)。

例如,德國(guó)零部件供應(yīng)商博世開發(fā)了一種集成了電機(jī),逆變器和減速機(jī)的小型化驅(qū)動(dòng)系統(tǒng),利用該系統(tǒng)作為武器,博世有望使其驅(qū)動(dòng)系統(tǒng)業(yè)務(wù)增長(zhǎng)到10億歐元(約合1300億日元)的規(guī)模。

在汽車逆變器方面大有優(yōu)勢(shì)的三菱電機(jī)也已經(jīng)開始增加生產(chǎn)設(shè)備,投資約70億日元在姬路制造所広畑工廠內(nèi)建設(shè)了新的廠房,新廠房不是單純的增加電動(dòng)汽車逆變器產(chǎn)能,而是強(qiáng)化包括了起動(dòng)功能與發(fā)電功能的“電動(dòng)發(fā)電機(jī)”的整體生產(chǎn)體制。

2體積更小,成本更低的驅(qū)動(dòng)電機(jī)

圍繞驅(qū)動(dòng)系統(tǒng)的主要競(jìng)爭(zhēng)主軸就是高效化,小型輕量化以及成本降低。許多制造商都試圖通過(guò)整個(gè)驅(qū)動(dòng)系統(tǒng)來(lái)實(shí)現(xiàn)這些目標(biāo),而不是依靠諸如電機(jī)、逆變器或減速器的單個(gè)單元。

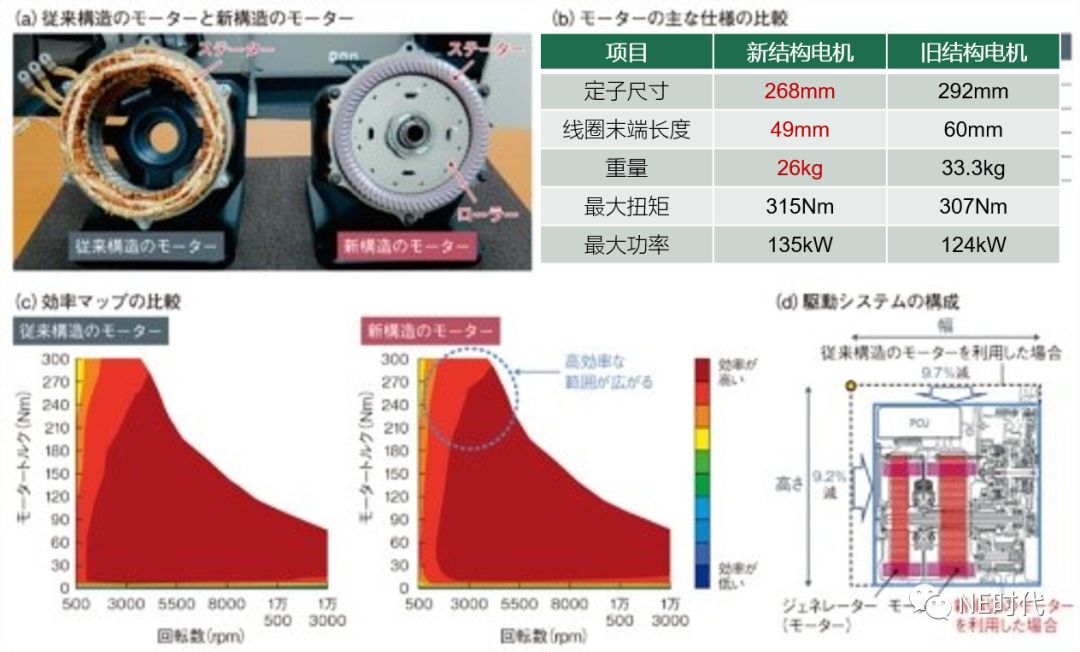

2016年后本田混合動(dòng)力車(HEV)上采用的全新結(jié)構(gòu)驅(qū)動(dòng)電機(jī)。與傳統(tǒng)的驅(qū)動(dòng)電機(jī)相比,在保持相同輸出和扭矩的情況下,體積和重量分別減少了大約23%。因此,包括逆變器和減速器在內(nèi)的i-MMD驅(qū)動(dòng)系統(tǒng)的小型化成為可能。現(xiàn)行雅閣的HEV款中采用的2電機(jī)驅(qū)動(dòng)系統(tǒng)(電機(jī)與發(fā)動(dòng)機(jī)),與使用常規(guī)電機(jī)相比,高度縮減了9.2%,寬度縮減了9.7%。

由于驅(qū)動(dòng)系統(tǒng)變小,可以輕松地橫向部署到更多車型上。而采用常規(guī)電機(jī)的驅(qū)動(dòng)系統(tǒng)尺寸,能夠橫向部署的,以sedan車型為主,也就2~3款車型。

本田將以新型結(jié)構(gòu)電機(jī)為標(biāo)準(zhǔn),根據(jù)各個(gè)車型的要求稍作修改,從而應(yīng)用到各種HEV車型上。通過(guò)批量生產(chǎn)結(jié)構(gòu)大致相同的電機(jī),從而降低零件的采購(gòu)成本和制造成本。

1.增加線圈的占積率

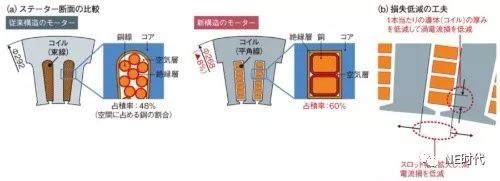

為了實(shí)現(xiàn)電機(jī)小型化,本田增加了繞線的占積率(空間中銅的比例),使定子變小。通過(guò)使用大截面的方形導(dǎo)線作為線圈,使得占積率達(dá)到了60%。 在傳統(tǒng)的電動(dòng)機(jī)中,使用薄的圓形線圈,占積率一般只能達(dá)到48%。

為了使定子小型化,線圈使用截面積大的方形導(dǎo)線(a)。與傳統(tǒng)的圓形線圈相比,方形導(dǎo)線可使占積率從48%增加到60%。但是,由于和圓線相比方線變粗,導(dǎo)體(銅)中的“過(guò)電流損失”會(huì)增大。通常通過(guò)增大定子的槽寬度或減小每個(gè)線圈的厚度來(lái)減小過(guò)電流損耗(b)。

2.縮短線圈末端

為了實(shí)現(xiàn)小型化,本田同時(shí)還縮短了從定子突出的線圈部分(“線圈末端”)。本田技術(shù)人員認(rèn)為線圈末端部分“對(duì)電機(jī)工作沒有貢獻(xiàn)”。

為了縮短線圈末端,采用了新的繞線結(jié)構(gòu)方法。首先,將矩形線圈塑形成U字形,以形成“并列分割線圈”。接下來(lái),將該分割線圈從定子鐵心的軸方向插入。之后,將插入側(cè)以及對(duì)側(cè)伸出的線圈前端焊接在一起而形成線圈。

新的繞線工藝,需要投資新的制造設(shè)備。與傳統(tǒng)工藝相比,新工藝不需要繩子捆綁,也不需要將線圈末端壓扁,從而更易于自動(dòng)化。由此實(shí)現(xiàn)高效率大批量生產(chǎn),成本也能降低。基于對(duì)未來(lái)電動(dòng)汽車需求大幅增長(zhǎng)的預(yù)期,本田采取了這樣的具備大批量生產(chǎn)優(yōu)勢(shì)的工藝。

3.采用低成本易采購(gòu)的電磁鋼板

還有一點(diǎn)創(chuàng)新就是考慮到驅(qū)動(dòng)電機(jī)產(chǎn)量的增加,定子采用了低成本易采購(gòu)的電磁鋼板。一般來(lái)說(shuō),定子是通過(guò)堆疊多層薄磁鋼片制成的。然而,薄的電磁鋼片制造難度大且價(jià)格昂貴。為了降低成本,本田最終使用了比常規(guī)電機(jī)更厚的電磁鋼板。傳統(tǒng)產(chǎn)品的厚度為0.25mm,但本田采用的厚度為0.3mm,這個(gè)厚度流通量很大,不但便宜,而且易于采購(gòu)。

3小型化、輕量化趨勢(shì)

近年,關(guān)于電動(dòng)車輛驅(qū)動(dòng)系統(tǒng)的一體化研究非常活躍,通過(guò)電機(jī)、逆變器,減速齒輪3個(gè)部件一體化,可以實(shí)現(xiàn)高效、小型和輕量化,同時(shí)降低成本。而將驅(qū)動(dòng)系統(tǒng)安裝在車輪內(nèi)的輪轂電機(jī),更是進(jìn)一步推進(jìn)了小型化和輕量化。

1.一體化實(shí)現(xiàn)小而高效

機(jī)電一體化活躍的原因在于可以實(shí)現(xiàn)驅(qū)動(dòng)系統(tǒng)的小型輕量化以及降低成本,提高效率。如果是電機(jī)與逆變器一體,逆變器配置在電機(jī)旁邊,連接電機(jī)與逆變器的線束就可以縮短或者置換。由此,減小了尺寸和重量,還降低了線束產(chǎn)生的損耗。又如果與減速箱一體,那齒輪的潤(rùn)滑油和電機(jī)的冷卻油就可以共用,精簡(jiǎn)了冷卻機(jī)構(gòu),可以輕松實(shí)現(xiàn)小型化。

例如,博世生產(chǎn)的電機(jī)、減速箱、逆變器三位一體的驅(qū)動(dòng)系統(tǒng),與傳統(tǒng)驅(qū)動(dòng)系統(tǒng)相比,體積得到了大幅減小。

三位一體的驅(qū)動(dòng)系統(tǒng)方案不止一家,例如博世,GKN Driveline,三菱電機(jī)和舍弗勒。不僅實(shí)現(xiàn)了逆變器與電機(jī)之間的連接配線縮短,尺寸更小,還降低了連接部位的電力損耗,提升了驅(qū)動(dòng)系統(tǒng)效率。

2.加入車載充電器功能

各家制造商為了使產(chǎn)品具備吸引力,在其展出的機(jī)電一體化驅(qū)動(dòng)系統(tǒng)上,充分地利用自家所長(zhǎng),增加附加功能。

例如博世的三位一體驅(qū)動(dòng)系統(tǒng),電機(jī)的最大輸出功率可達(dá)到50~300kw,電機(jī)與減速箱組合系統(tǒng)的最大扭矩可達(dá)到1000~6000Nm的寬廣范圍。

德國(guó)大陸集團(tuán),甚至還開發(fā)了一套具備充電功能的驅(qū)動(dòng)系統(tǒng),除了電機(jī),減速箱與逆變器,還集成了充電電路。此電路由用于鑒別AC/DC的鑒別電路、電流路徑的開關(guān)電路,噪音抑制電路等回路構(gòu)成,利用此附加電路,與逆變器以及另行準(zhǔn)備的DC-DC轉(zhuǎn)換器,實(shí)現(xiàn)為車載二次電池充電。

3.增加減速比成為趨勢(shì)

機(jī)械零件具備優(yōu)勢(shì)的廠商則是將減速器作為了強(qiáng)項(xiàng)。例如,舍弗勒(Schaeffler)公司,在三位一體的驅(qū)動(dòng)系統(tǒng)中使用了減速比約為15的高速減速器。其他公司的減速器一般減速比約為10,即使高速也最多13左右。減速比越高,作為系統(tǒng)越容易提高轉(zhuǎn)矩。因此,與減速比為10左右的驅(qū)動(dòng)系統(tǒng)相比,能夠在利用高速旋轉(zhuǎn)的小型電動(dòng)機(jī)的情況下獲得相同的扭矩,也就是說(shuō),實(shí)現(xiàn)了小型化。

4.輪轂電機(jī)成為可見現(xiàn)實(shí)

驅(qū)動(dòng)系統(tǒng)小型輕量化最前沿的技術(shù)就是輪轂電機(jī)(以下稱IWM)成為可見現(xiàn)實(shí)。IWM有很多優(yōu)點(diǎn)。例如,將發(fā)動(dòng)機(jī)或電機(jī)的驅(qū)動(dòng)力傳輸給到車輪的傳輸機(jī)構(gòu)可以省略,使得驅(qū)動(dòng)效率提升與車輛空間擴(kuò)大成為可能。此外,還可以獨(dú)立地精準(zhǔn)控制4個(gè)車輪的控制力,由此可以防止車輪打滑和空轉(zhuǎn)等,提高了安全性。同時(shí)還能抑制轉(zhuǎn)彎時(shí)產(chǎn)生的傾斜滾動(dòng),或者突然加速或急剎時(shí)車體前后的搖晃,提高了舒適性。此外,還有一個(gè)優(yōu)點(diǎn)是四輪驅(qū)動(dòng)車容易追加產(chǎn)品系列。前輪驅(qū)動(dòng)(FF),或后輪驅(qū)動(dòng)(FR)的車輛上增加2個(gè)IWM的話,就可以小改動(dòng)輕松實(shí)現(xiàn)四驅(qū)化。

5.通過(guò)SiC功率元件實(shí)現(xiàn)逆變器的小型化

將電機(jī)、減速箱,逆變器3個(gè)同時(shí)安裝到車輪內(nèi)的話,尺寸還是太大。即使將逆變器安裝在車體側(cè)的場(chǎng)合,逆變器的數(shù)量會(huì)隨著電機(jī)數(shù)量的增加而增加,因此對(duì)小型化的需求還是強(qiáng)烈。而且本身驅(qū)動(dòng)系統(tǒng)就存在小型化需求,所以需要逆變器尺寸能進(jìn)一步減小。換句話說(shuō),逆變器的小型化是加速電動(dòng)化的關(guān)鍵。

作為逆變器小型化的王牌集聚了汽車行業(yè)眾多期待的產(chǎn)品就是SiC(碳化硅)功率器件。與現(xiàn)有車載逆變器中使用的Si功率器件相比,逆變器的功率損耗可以顯著降低到一半一下。損耗減小,即發(fā)熱量減少,由此可以減小逆變器尺寸。

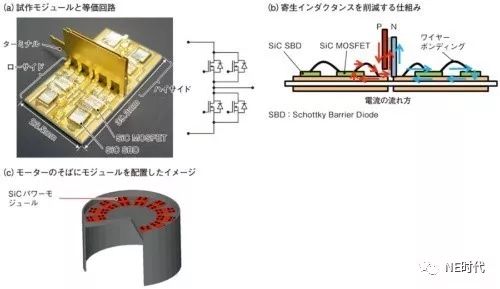

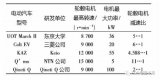

能夠發(fā)揮SiC功率器件優(yōu)勢(shì)的逆變器和驅(qū)動(dòng)系統(tǒng)的相關(guān)研究和開發(fā)正在蓬勃發(fā)展。例如,芝浦工業(yè)大學(xué)電氣工程學(xué)科專門研究電機(jī)技術(shù)與機(jī)電一體化技術(shù)的教授赤津観先生的研究團(tuán)隊(duì),就試做了用于逆變器的小型SiC功率模塊。

上述模塊中,半橋電路由SiCMOSFET與SiC肖特基勢(shì)壘二極管(Schottky Barrier Diode, 縮寫成SBD)組成。SiC功率器件由于損耗小,適合小型化。

從事驅(qū)動(dòng)系統(tǒng)開發(fā)的各廠家負(fù)責(zé)人紛紛發(fā)表意見“2020年之后量產(chǎn)的下一代產(chǎn)品將以SiC逆變器為前提去思考設(shè)計(jì)。如果能維持現(xiàn)有的SiC功率元件的降價(jià)步伐,則這一產(chǎn)品優(yōu)勢(shì)明顯,是完全可以利用的”。

由此,可以預(yù)見2020年后,車載用途上大規(guī)模使用SiC功率器件,逆變器以及驅(qū)動(dòng)系統(tǒng)的小型化將會(huì)不斷推進(jìn)吧。

-

電動(dòng)汽車

+關(guān)注

關(guān)注

156文章

12087瀏覽量

231274 -

驅(qū)動(dòng)系統(tǒng)

+關(guān)注

關(guān)注

3文章

371瀏覽量

26940 -

SiC功率元件

+關(guān)注

關(guān)注

0文章

4瀏覽量

6388 -

車載充電器

+關(guān)注

關(guān)注

2文章

249瀏覽量

24138

原文標(biāo)題:技術(shù)|汽車電驅(qū)系統(tǒng)小型化和輕量化現(xiàn)狀及趨勢(shì)

文章出處:【微信號(hào):gh_f5227855ca21,微信公眾號(hào):中汽汽車電子電器信息】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

減速電機(jī)概述了解多少?

電動(dòng)機(jī)的應(yīng)用領(lǐng)域與市場(chǎng)前景

AWTK 最新動(dòng)態(tài):支持鴻蒙系統(tǒng)(HarmonyOS Next)

助力中國(guó)電動(dòng)汽車制造商全球擴(kuò)張

揭秘動(dòng)態(tài)化跨端框架在鴻蒙系統(tǒng)下的高性能解決方案

RISC-V擁有巨大市場(chǎng)潛力的原因

【?嵌入式機(jī)電一體化系統(tǒng)設(shè)計(jì)與實(shí)現(xiàn)?閱讀體驗(yàn)】+磁力輸送機(jī)系統(tǒng)設(shè)計(jì)的創(chuàng)新與挑戰(zhàn)

電動(dòng)汽車驅(qū)動(dòng)系統(tǒng)的組成和特點(diǎn)

氮化鎵(GaN)技術(shù)的迅猛發(fā)展與市場(chǎng)潛力

鋰電與智能化浪潮:電動(dòng)工具市場(chǎng)的下一站

崔東樹:進(jìn)口車增量助力消費(fèi)增長(zhǎng),年內(nèi)潛力巨大

寧德時(shí)代董事長(zhǎng)發(fā)表出海動(dòng)員信:海外市場(chǎng)潛力巨大,暫時(shí)不確定性提供機(jī)遇

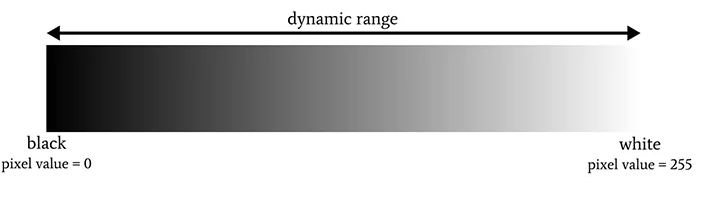

了解成像系統(tǒng)中的動(dòng)態(tài)范圍

輪轂電機(jī)驅(qū)動(dòng)系統(tǒng)在電動(dòng)汽車上的應(yīng)用

了解潛力巨大的驅(qū)動(dòng)系統(tǒng)電動(dòng)化市場(chǎng)最新動(dòng)態(tài)

了解潛力巨大的驅(qū)動(dòng)系統(tǒng)電動(dòng)化市場(chǎng)最新動(dòng)態(tài)

評(píng)論