【摘要】隨著PCB上的孔越來越密集,激光鉆孔技術變得越來越重要。本文收集了柔性電路板、HDI板和IC載板的鉆孔技術要求;從原理、技術特點和使用情況三方面對UV激光鉆孔、CO2激光鉆孔和超快激光鉆孔三種激光鉆孔機進行了詳細地分析;同時,展望了超快激光器在PCB行業的應用前景。

前言

PCB是電子信息產業重要的配套,PCB行業技術的發展需要適應下游電子終端設備的需求。

目前,電子產品主要呈現出兩個明顯的趨勢:輕薄短小和高速高頻,下游行業的應用需求對PCB的精密度和穩定性都提出了更高的要求。

近年來,隨著智能終端、智能可穿戴設備、5G及云計算等產業持續發展,柔性板及剛撓結合板、HDI板、IC載板市場需求保持持續增長。PCB導體線、孔的數量、大小和結構等將會發生大的變化;導線越來越小、越少化,甚至無線化;導通孔會越來越小、越多化,甚至全導通孔化。因此,信號在PCB導體內的傳輸過程會越來越多的在孔中進行[5]。由于導通孔的尺寸、表面狀態等會直接影響到PCB板信號傳輸的穩定性和效率。因此如何制造出高質量的微孔將成為PCB制造中急需解決的問題。

| 產品類型 | 2019年 | 2021年 | 2023年 |

| 多層板 | 40 | 30 | 30 |

| HDI板 | 40 | 30 | 30 |

| 柔性板 | 20 | 15 | 15 |

| IC載板 | 8 | 5 | 5 |

表1:2019-2023年PCB產品最小線寬要求演進(μm)

一、市場上主流的PCB鉆孔機

目前對于直徑大于150μm的通孔主要使用數控鉆床加工。當孔徑/孔間距大于150μm/100μm時,機械鉆孔的效率會比較高。但是機械式微孔加工方式在孔尺寸和位置精度方面已逐漸不能滿足微孔加工的要求。主要原因:(1)直徑微小的鉆頭剛性弱,在高速旋轉鉆孔時極易彎曲,造成鉆孔位置偏差;(2)鉆頭極細,壽命短,易折斷,在鉆150μm以下的微孔時,成本大幅提高[1]。

孔徑小于150μm的微孔和盲孔大多采取激光鉆孔的方法。

PCB行業中的激光器鉆孔機以用于軟板鉆孔的UV激光鉆孔機和用于硬板鉆孔的CO2激光鉆孔機為主,以超快激光鉆孔機和配置有兩種波長激光器的復合波長激光鉆孔機作為輔助。

二、激光鉆孔的技術需求

2.1 柔性板

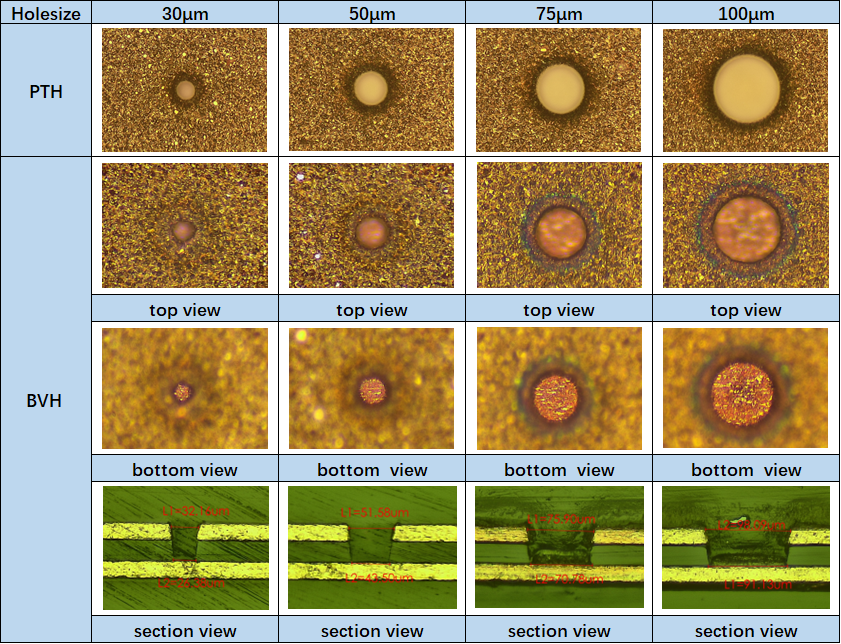

柔性線路板廠量產雙面板盲孔和通孔的孔徑都以100μm和75μm為主,也有量產50μm的孔,但生產數量和頻率都很少。

有些廠商為生產密度更高的FPC做準備,已經開始驗證能鉆30μm微孔的機器。現有的UV鉆孔機基本能滿足柔性線路板行業的鉆孔需求,但隨著5G的大量使用,一些復合材料開始出現,傳統UV激光器無法滿足鉆孔需求,需要使用超快激光鉆孔機進行鉆孔。

2.2 HDI板

HDI板,使用微盲埋孔技術的一種線路分布密度比較高的電路板,介電層中參雜有玻纖紗層,是硬板的一種,在PCB中占有很大的比例。目前量產的HDI板通孔孔徑以75-150μm為主[2][7]。

2.3 IC載板

IC載板是近年來興起的新型高端PCB產品,被稱為PCB皇冠上的明珠。IC載板在HDI板的基礎上發展而來,是適應電子封裝技術快速發展的技術創新,具有高密度、高精度、高性能、小型化以及輕薄化等優良特性。

目前量產的微孔孔徑主要在50-100μm,最小量產孔徑可以達到30μm。

IC載板的介電層分兩大類:BT和ABF。BT層主要含有玻纖紗層,目前以CO2激光鉆孔機為主,也有一些使用綠光超快激光器可以鉆40μm的微孔。據報道ABF載板上,激光鉆孔的最小孔徑可以達到5μm。

三、激光鉆孔的原理

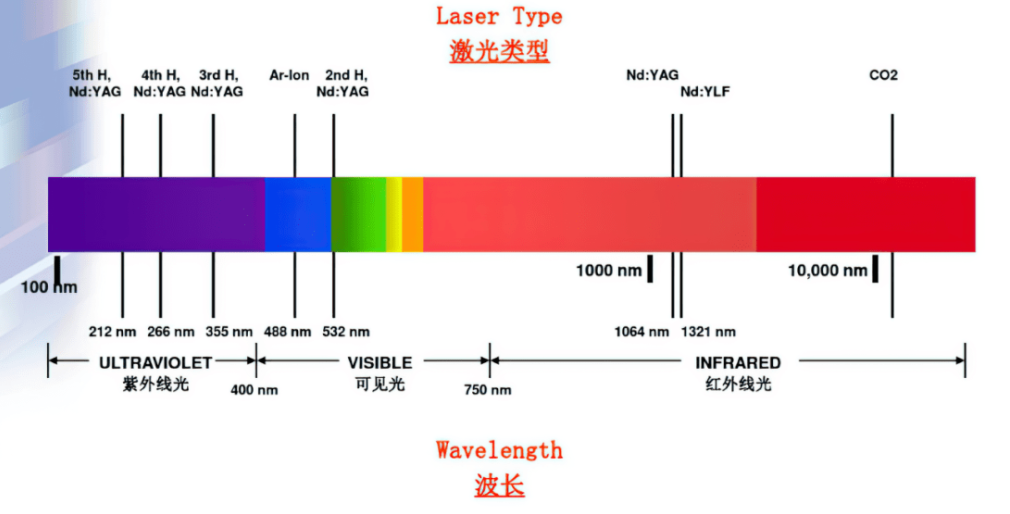

激光器的波長可以從紫外到紅外(如圖1),目前工業上常用的有UV激光器、可見光激光器、IR激光器、CO2激光器等。激光器按脈沖長度可以分為:連續激光器、準連續激光器、納秒激光器、皮秒激光器,飛秒激光器等。不同類型激光與材料作用的機理和效果有很大差別。

目前,業內普遍使用的激光鉆孔機根據光源可以分為兩類:355nm波長的UV納秒激光鉆孔機和9400nm波長的CO2激光鉆孔機。

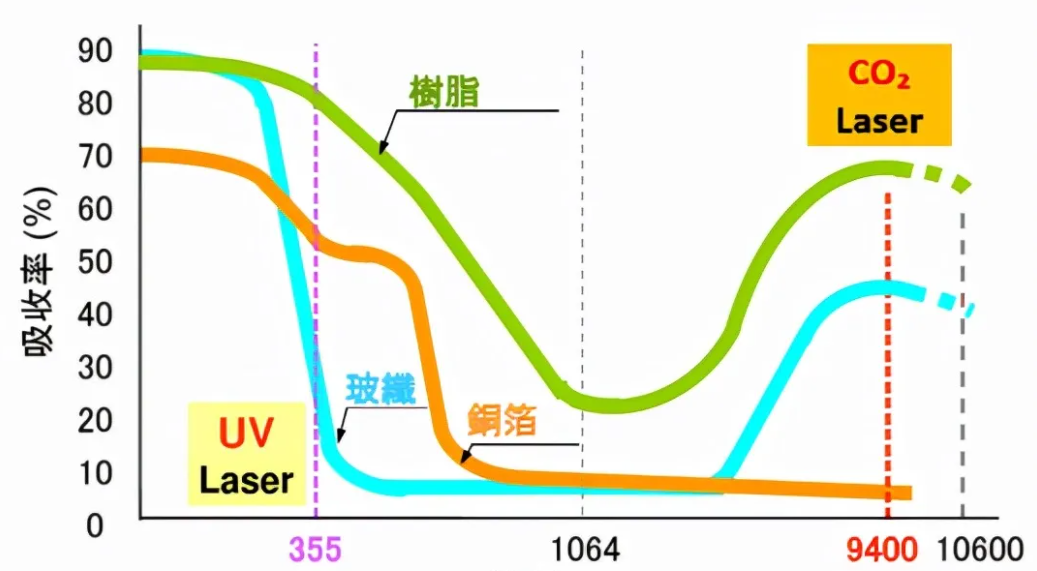

如圖2所示,PCB板中常用的基材有銅箔、樹脂和玻纖對不同波長的吸收率有很大的差異:銅箔對UV的吸收率很高,對CO2的吸收率很低;樹脂和玻纖對不同波長的吸收率差異很大,樹脂對UV和CO2的吸收率都很高,玻纖對CO2激光的吸收率較高。

圖2 PCB主要基材對光譜的吸收率(資料來源:華秋電子)

由于基材對不同波長的激光吸收差異很大,因此,使用什么波長的激光鉆孔機主要取決于介電層的材料:介電層只有樹脂基板使用UV激光鉆孔機,介電層中有玻纖基板使用CO2激光鉆孔機。

3.1 UV納秒激光鉆孔

圖3 杰普特UV激光鉆孔機鉆孔效果

UV激光鉆孔的機理主要是光化學燒蝕:短波長激光的光子具有很高的能量(超過2eV)。高能量的光子能破壞有機材料的長分子鏈,使其成為微粒,脫離加工材料。在持續外部UV激光的作用下,基板材料不斷逸出,形成微孔。

UV激光鉆孔主要特點:

以光化學燒蝕為主,熱燒蝕的反應很少,產生的碳化物也很少,孔化前清理非常簡單;

能直接去除銅,可以直接進行鉆孔,鉆孔前不需要對銅做前處理;

目前,常用的幾款UV激光鉆孔機能鉆的孔最小尺寸為25μm。

3.2 CO2光鉆孔

如果介電層材料有玻纖一般會選用CO2鉆孔機。CO2激光鉆孔的原理主要是光熱燒蝕:被加工的材料持續吸收高能量的激光,在極短的時間被加熱到熔化,然后溫度繼續上升使材料氣化,最后蒸發形成微孔。

在實際生產中一般是采用超薄銅箔直接燒蝕的工藝方法。步驟如下:

將銅箔厚度由12μm經腐蝕減薄,控制在9μm左右;

對銅箔進行棕化或黑化,使銅面粗糙且呈深色,有利于能量的吸收;

用激光先去除銅層,然后去除介電層,實現鉆孔。

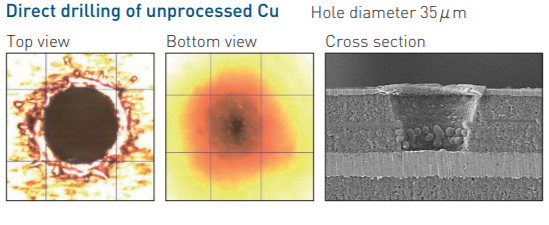

CO2激光鉆孔速度遠大于UV激光鉆孔。但鉆孔前后都需要做處理。

由于衍射極限存在,CO2激光通過光學透鏡最小只能被聚焦到35μm左右[3]。實際量產中一般會鉆75-150μm孔徑的孔。

圖4 CO2激光鉆孔機鉆35μm的孔

(資料來源:Via Mechanics官網)

3.3 超快激光鉆孔

隨著超快激光器在工業上的應用越來越廣泛和PCB行業對孔徑、孔型的要求越來越高,有設備產商開始嘗試使用超快激光器對PCB基材進行鉆孔。

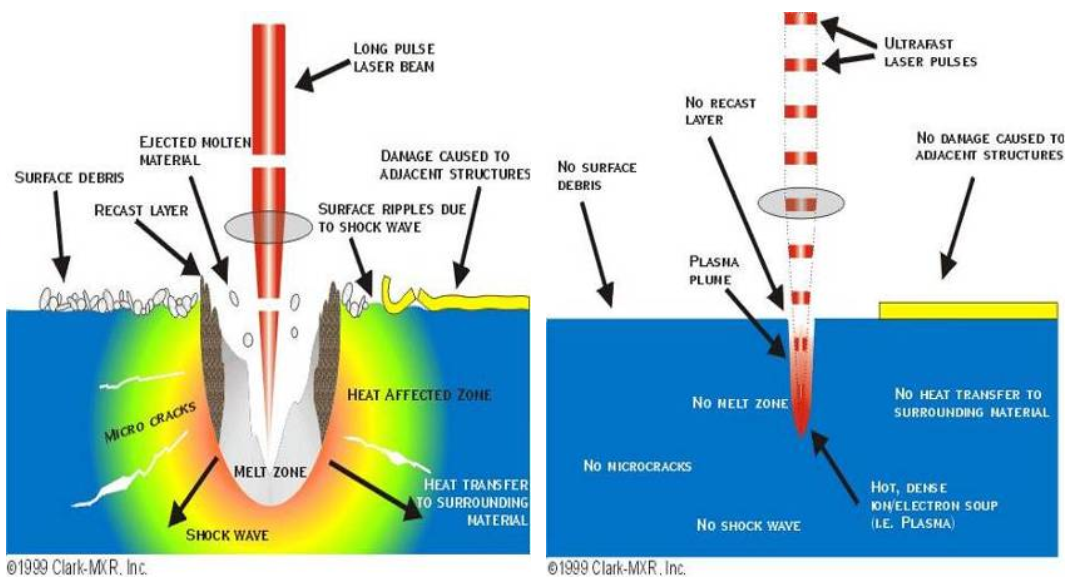

圖5 納秒和超快激光與材料作用機理對比

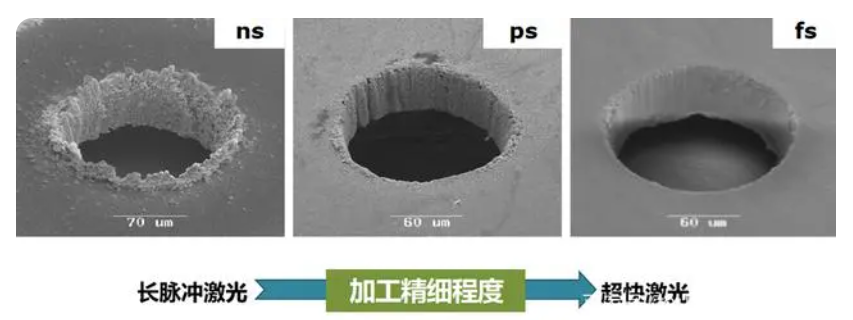

超快激光具有超高峰值功率、超短脈寬和作用時間短等特點,加工時在材料內部的熱擴散距離短,具有非熱熔加工特性,在微納加工方面有著獨特的優勢[4]。超快激光器加工消除了“熱損傷”和“熱致內應力”等的缺陷,用于PCB鉆孔有3個明顯的優勢:

幾乎可適用于制造業中所有材料進行加工;

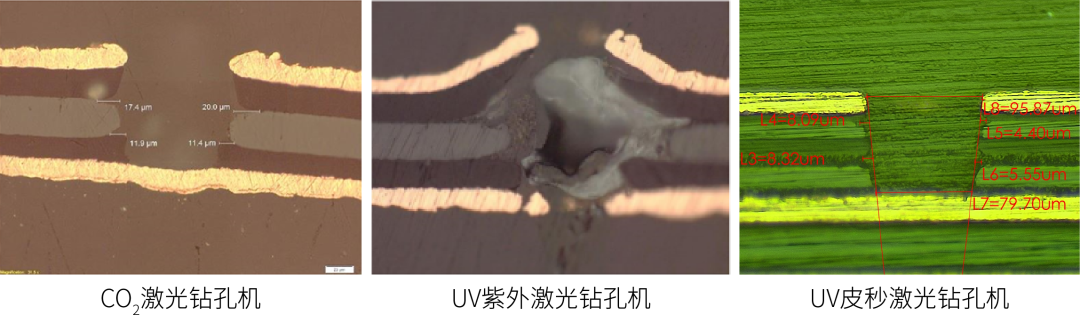

圖6 不同激光鉆孔機加工PTFE材料效果

如圖7所示,UV納秒激光鉆孔機完全無法用于介電層為PTFE的材料的鉆孔,UV皮秒鉆孔可以將膠內縮控制在10μm內。

鉆孔的質量接近完美。如圖7所示,超快激光鉆孔解決了長脈沖激光器加工后,孔壁有熔融成球、火山口、孔底有殘膠、玻纖突出等問題;

圖7 不同脈寬激光器鉆孔效果(資料來源:松山湖材料實驗室)

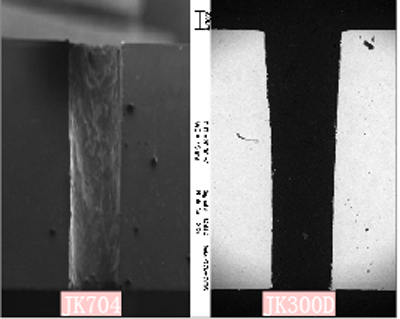

加工的導通孔,由于孔壁粗糙度(≤0.1μm)很低,在高頻化信號傳輸中可明顯減少信號傳輸損失和失真,特別是在疊孔結構的封基板裝中有著極好的信號傳輸性能[6]。

結束語

綜上,目前PCB制造中,大于150μm的通孔以機械在鉆孔為主;含有玻纖材料的50-150μm的導通孔以CO2激光鉆孔機鉆孔為主,不含玻纖的材料以UV激光鉆孔機鉆孔為主。UV和CO2兩種鉆孔機能勝任現階段絕大多數PCB導通孔的鉆孔。

但隨著PCB的尺寸向小型化發展和信號傳輸向高頻發展,需要鉆孔的孔徑越來越小,孔的質量要求越來越高,介電層的材料不斷新增,傳統的激光鉆孔方式將會和數控機械鉆孔機一樣逐漸無法滿足鉆孔需求。

超快激光鉆孔不會存在著對周圍區域熱擴散和熱傳導的現象,加工的導通孔孔壁沒有熔融成球、火山口、孔底有殘膠、玻纖突出等問題,幾乎能去除所有較薄的材料。這種鉆孔質量接近完美的激光鉆孔方式將會在PCB制造中被廣泛應用。

-

pcb

+關注

關注

4319文章

23099瀏覽量

397889 -

印刷電路板

+關注

關注

4文章

796瀏覽量

35178 -

激光器

+關注

關注

17文章

2517瀏覽量

60373

原文標題:印刷電路板中激光鉆孔的現狀與發展趨勢研究

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

激光鉆孔技術在PCB行業的應用

激光鉆孔技術在PCB行業的應用

評論