由于焊接時局部不均勻熱輸入,導致構件內部溫度場、應力場以及顯微組織狀態發生快速變化,容易產生不均勻彈塑性形變,因此采用焊接工藝加工的工件較其他加工方式而言受到殘余應力作用的影響較為突出。

焊接應力的種類

01

存在于焊接結構中的應力,按其產生的原因和性質大致可分為

焊接殘余應力

焊接以后存在于結構內的應力,有時也叫焊接殘余應力,因為它在結構內任一截面上是自相平衡的內應力。

各種焊接應力的大小和分布與焊接材料、鋼材的特性(如強度和膨脹系數)、焊接工藝方法、熱輸入、工藝參數、焊接裝配順序及操作方法有關,結構本身或外加拘束度、焊接環境條件等也對其有影響。它們往往綜合、疊加出現。

焊接應力的危害

02

造成焊接裂紋

在溫度、組織及結構剛性拘束度的相互作用下,焊接應力達到一定值時,將成為各種熱裂紋、冷裂紋等產生的主要原因,影響結構質量,造成潛在的危險,導致返修或使焊件報廢。

降低結構的承載能力

(1)焊件殘余應力與工作應力疊加,增加了構件承受的應力水平,實際上降低了結構的承載能力或降低了結構的強度安全裕量。

(2)當應力水平超過材料的屈服極限時,將造成接頭區的拉伸塑性變形,消耗材料的一部分塑性。

(3)在厚壁結構的焊接區,立體交叉焊縫或焊縫中存在的缺陷,都有可能造成三向拉伸應力,降低材料塑性變形的能力,可能成為低應力脆斷的起源點。

(4)在低周疲勞載荷下,較高的拉伸殘余應力會使長期使用的結構產生一定程度的變形。

造成應力腐蝕

拉伸殘余應力的存在,使工件在腐蝕介質中的結構產生應力腐蝕開裂,引起應力腐蝕和低應力脆斷。

影響結構尺寸的穩定性

特別是在焊后要加工的結構,加工后會破壞內應力的平衡,引起結構變形或加工尺寸不穩定。

影響焊接應力的因素

03

結構形式的影響

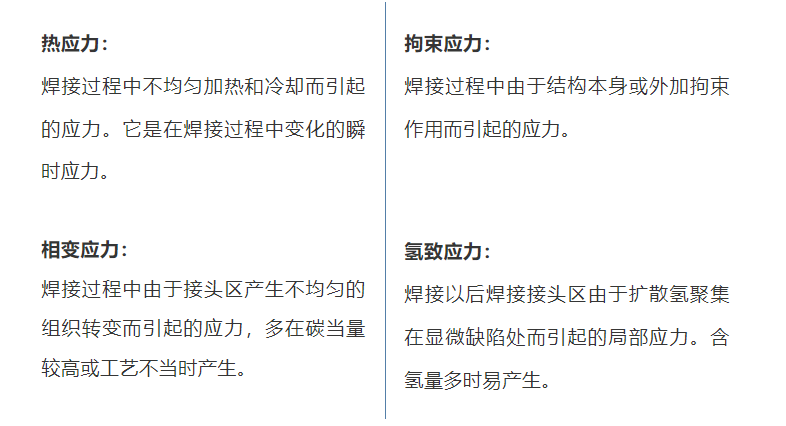

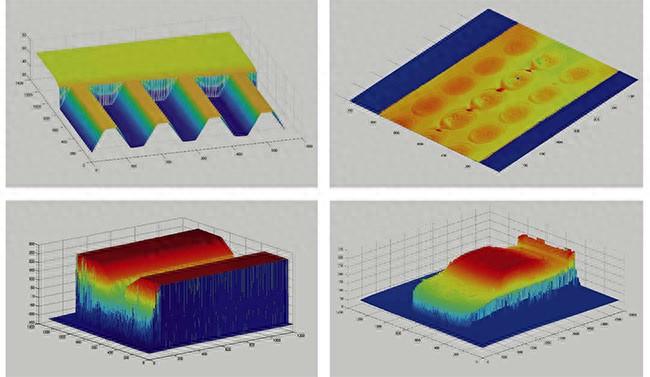

(1)平板對接。縱向和橫向焊接殘余應力的分布見圖1所示。

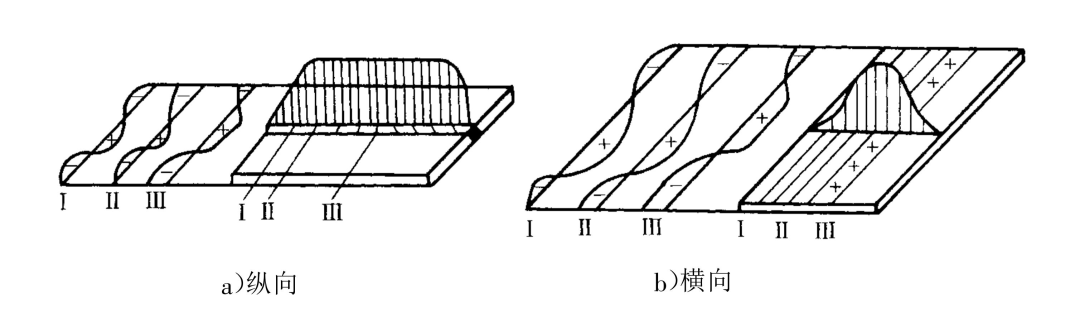

(2)壓力容器筒體環縫。縱向焊接殘余應力大小和分布與筒體直徑、筒體壁厚及壓縮塑性變形區的寬度有關(見圖2所示),且隨圓筒直徑的增加而增加,隨塑性變形區的擴大而降低。

圖1 平板對接接頭殘余應力的分布

圖2 圓筒環縫縱向焊接殘余應力的分布

剛性拘束的影響

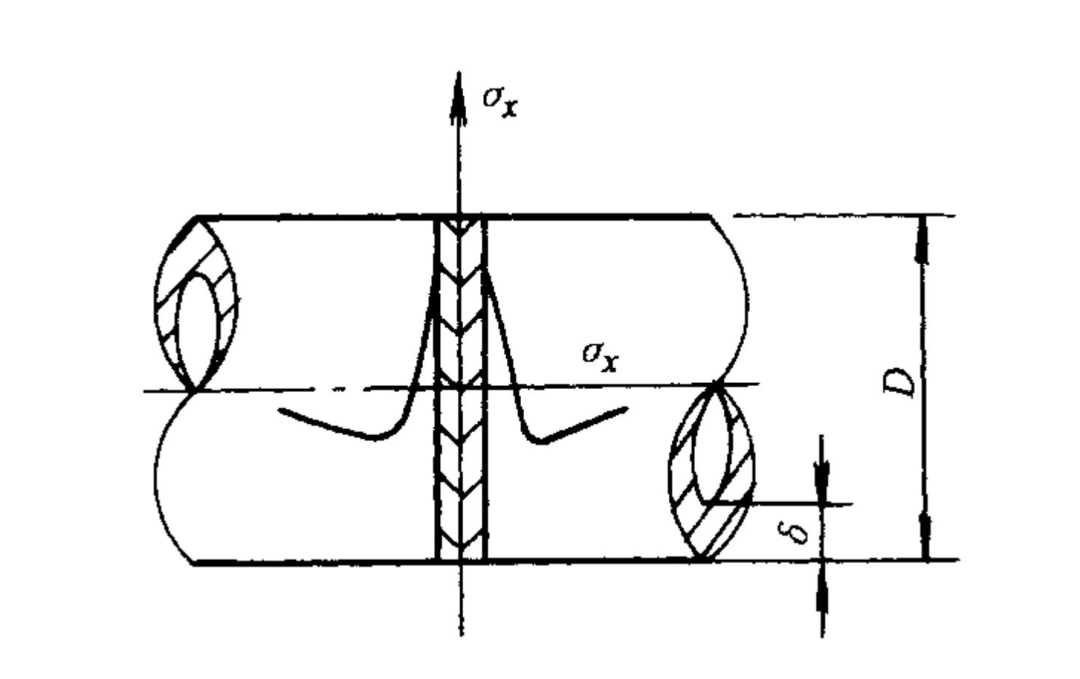

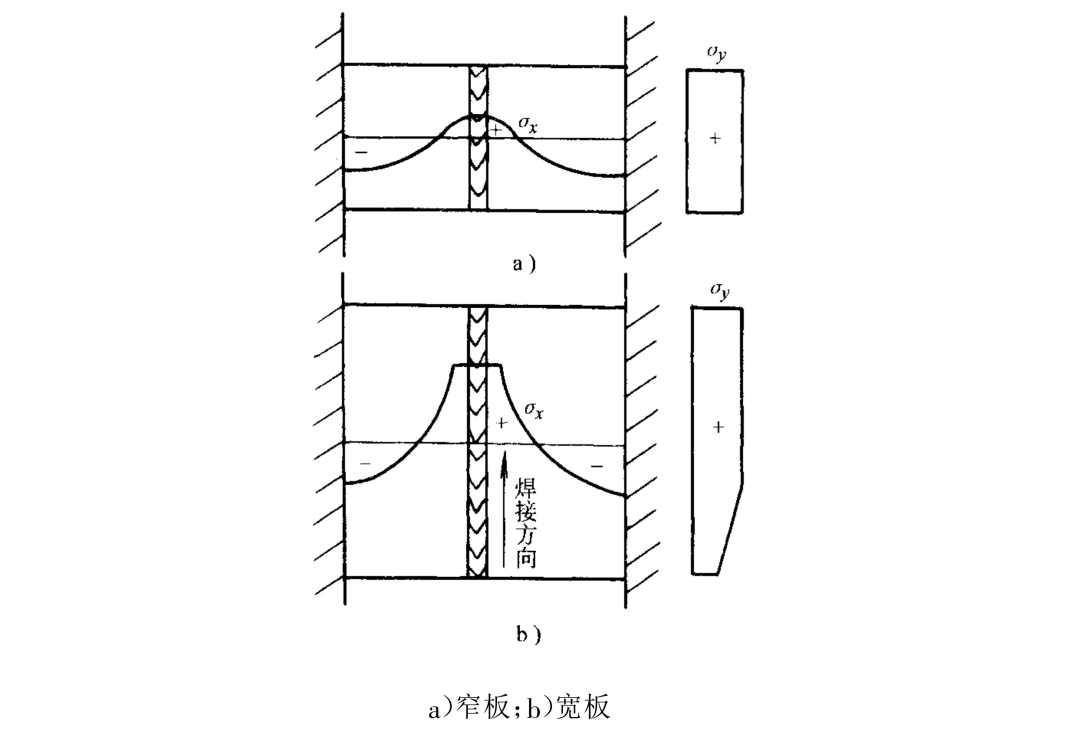

(1)平板對接。兩塊鋼板焊前在橫向加以剛性拘束,焊后對縱向應力無大影響,兩橫向側為單一的拉伸應力(見圖3所示)。板窄拘束應力大,板寬則拘束應力減小。對于長焊縫先焊端的應力較小。撤除外加拘束后,拘束應力消除,殘余應力將重新分布。

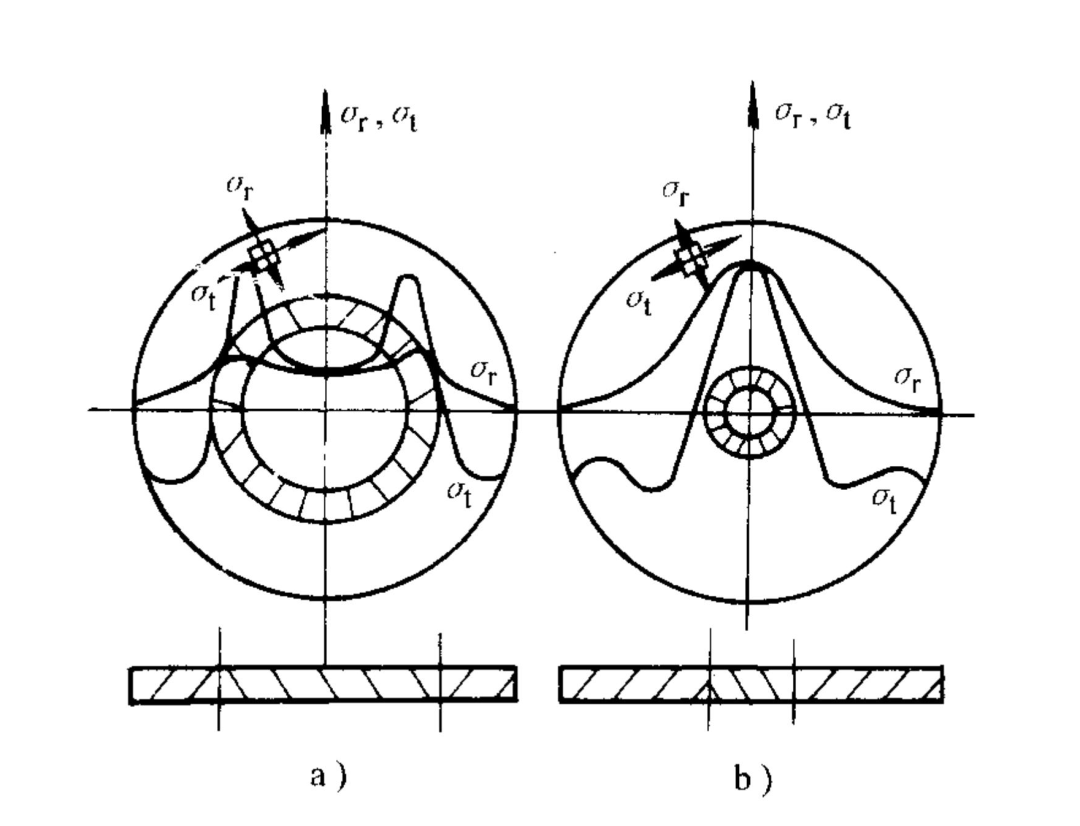

(2)鑲塊接管的封閉焊縫。在板殼結構中有管座或鑲塊,剛性拘束大。剛性越大,內應力也越大。鑲塊中(見圖4所示)縱向應力(即切向應力σt)在焊縫附近為拉應力,最高可達σs;橫向應力(即徑向應力σr)在焊縫附近也為拉應力。在鑲塊心部σt=σr,是一個雙向應力場。鑲塊直徑越小,雙向應力值也越高。接管焊縫的應力與接頭形式有關,外座式應力較小;內插式剛度大,應力也大。

圖3 剛性拘束對焊接應力的影響

圖4 圓盤鑲塊封閉焊縫中的焊接應力

板厚及坡口形式的影響

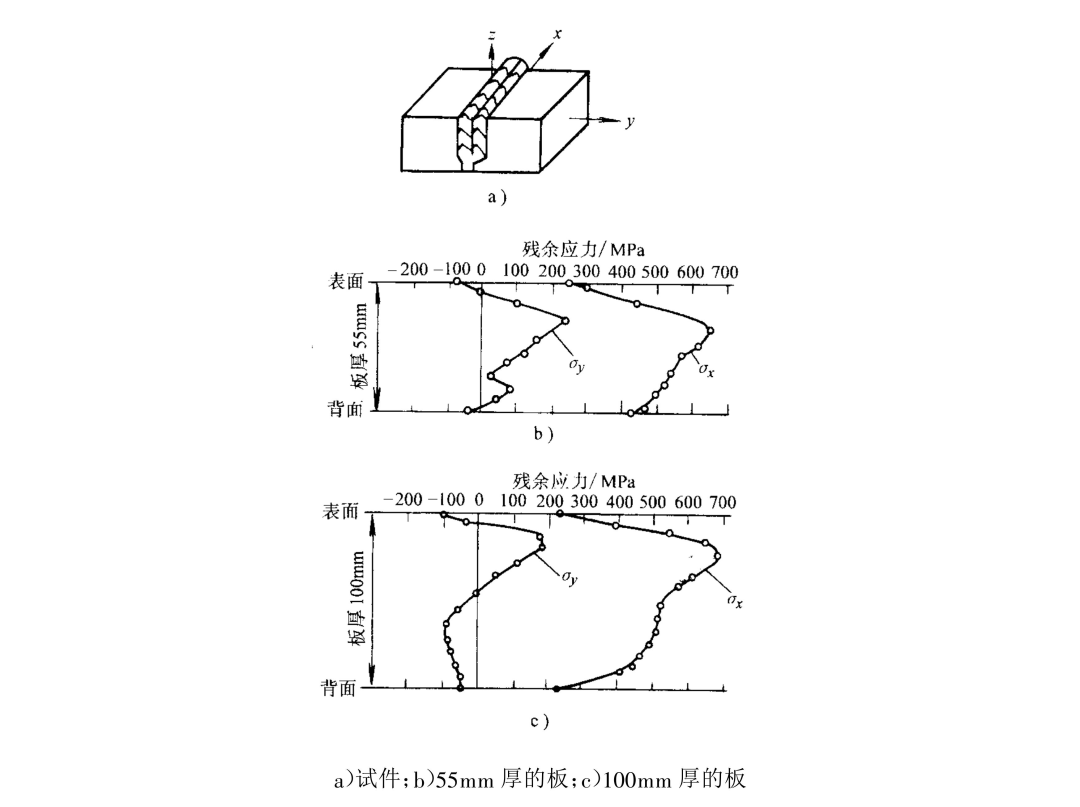

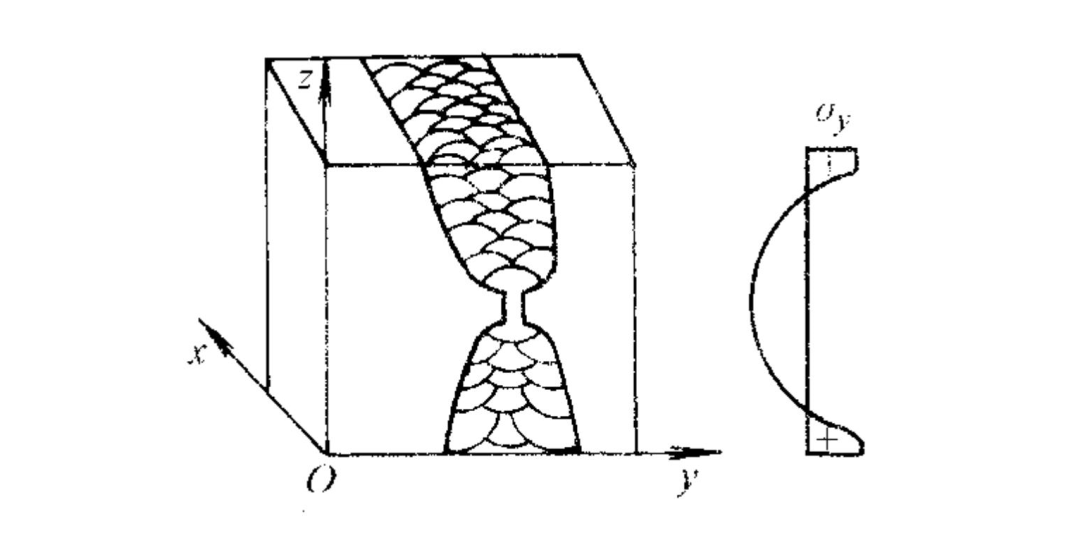

隨著板厚的不同,殘余應力的分布也不同,而且在垂直于焊縫軸向上的橫向應力σy也不能忽視。圖5是2.25Cr-1Mo超厚板多層埋弧焊殘余應力的實測值。值得注意的是在表層附近殘余應力達到峰值,這種雙向或三向應力是這種鋼焊縫中產生橫向裂紋的一個重要原因。若將V形坡口改為雙V形坡口,則在雙V形坡口根部產生壓應力,有利于避免焊接裂紋,見圖6所示。

圖5 超厚板多層焊焊縫的殘余應力

圖6 雙V形坡口對稱焊時的殘余應力分布

焊接工藝參數的影響

隨焊接熱輸入的增加,加熱寬度和殘余應力增大,拉伸殘余應力寬度也增大。

焊接方向影響

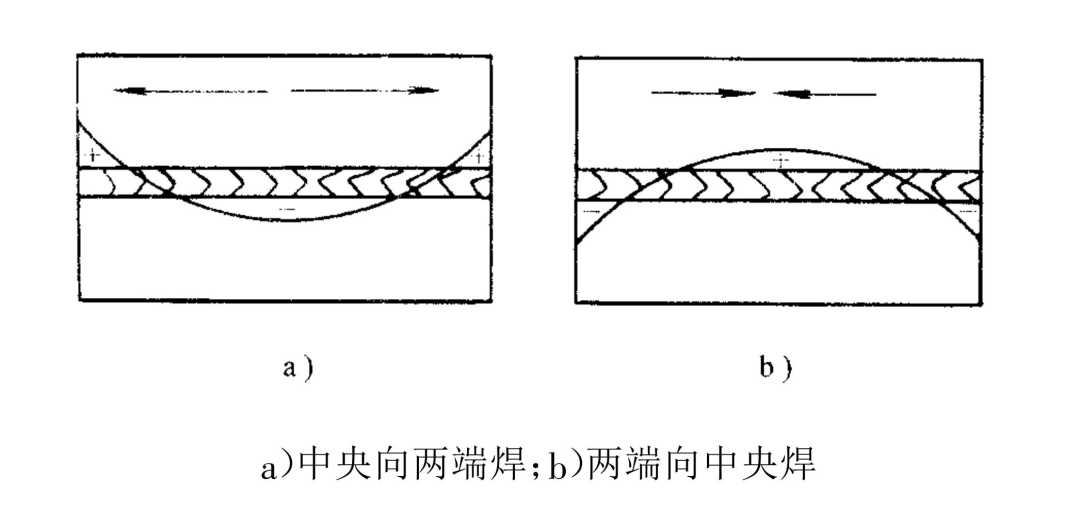

橫向殘余應力是由焊縫及其附近塑性變形區的縱向和橫向收縮不同時進行所引的應力合成。其大小和分布與板長及焊接方向有關。由中央向兩端焊時,中央為壓應力;由兩端向中央焊時,兩端為壓應力,見圖7所示。

圖7 焊接方向對橫向殘余應力分布的影響

相變的影響

焊接碳當量較高的高強鋼時,HAZ和焊縫組織將發生由奧氏體向馬氏體的轉變,使比容增大。在這種轉變溫度下,材料已恢復彈性,所以出現相變應力。它與不均勻的塑性變形引起的焊接應力疊加,在相變區可能為壓應力,而體積(三向)膨脹也可能在某些部位引起相當大的橫向拉伸相變應力,這是產生冷裂紋的主要因素之一。

防止和減少焊接應力的方法

04

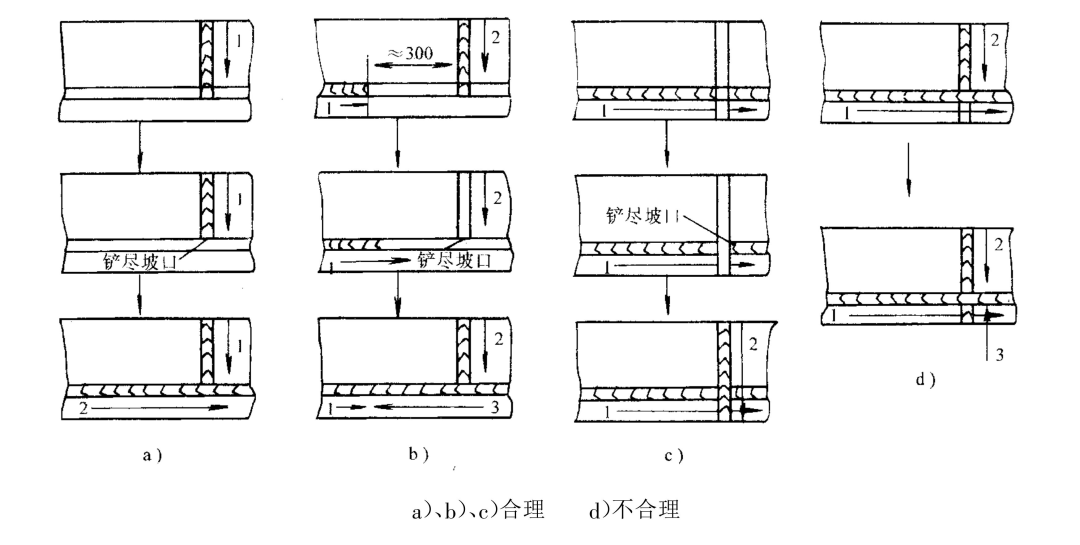

采用合理的焊接順序和方向

基本原則是:焊接平面上的焊縫時,應使縱、橫向收縮都比較自由。結構中收縮量最大的焊縫應先焊,如先焊對接焊縫后焊角接焊縫。焊交叉焊縫時,焊接順序應保證交叉點部位不易產生缺陷,且剛性較小。見圖8所示。

圖8 交叉焊縫的焊接順序

盡量采用小的焊接熱輸入

小的焊接熱輸入可以減小不均勻加熱區的范圍及焊縫收縮量。在操作上采用小直徑焊條、多層多道焊、小電流快速不擺動焊及焊接熱源集中的高能焊法,控制層間溫度分段焊及分段倒退焊等,以減小熱輸入。

采用整體預熱

整體預熱可減小焊接接頭區與結構整體之間的溫度差,以減小焊接熱循環中不均勻的脹縮引起的不均勻塑性變形,減小焊接應力。例如鑄鐵熱焊法時把鑄件加熱到600℃。

錘擊法

焊后對焊道迅速均勻地錘擊,使焊縫金屬產生塑性變形,既可減小焊接變形,也可減小焊接應力。一般要用扁長圓頭的錘子(可用鏨子改制,切不可用尖口)依次錘擊,力量要適中,使2mm范圍內受到影響。要根據材料特性選擇焊道長度和錘擊溫度。一般根部焊道不錘擊以免導致裂紋,蓋面焊道不錘擊以免影響美觀。

降低氫的影響

特別對有冷裂傾向的高強度合金鋼,要注意降低氫的影響。如采用低氫焊條、堿性焊劑,并按規定烘干和裝在干燥筒中保存,隨用隨取,去除坡口表面的水分和油、銹等,控制焊接環境溫度,必要時采取去氫處理,即焊后立即趁熱升溫至250℃保溫2~3h或350℃保溫1~2h,視情況而定。

消除應力處理

消除焊接殘余應力是通過使焊接區附近造成拉伸塑性變形,減小殘余塑性變形程度來實現的。

(1)去應力熱處理(去應力退火)。把焊接結構整體或局部加熱到鋼的相變點以下 20~30℃保溫,以保溫時的蠕變來產生消除應力所需要的塑性變形。在一定溫度下保溫約1h就能有效地消除應力,對厚壁結構熱處理所需的時間,大部分是用在加熱和冷卻上。用這種方法一般可將70%~90%的殘余應力松弛掉。同時,還改善了大多數鋼材焊接區的材質,對于有回火脆性的材料或有再熱裂紋傾向的材料,就要注意慎重選擇加熱速度和保溫溫度。

(2)加載法。利用力學原理加載使焊接接頭拉伸殘余應力區產生塑性變形,降載后松弛接頭區的拉伸力。這種方法只適用于屈服強度比較小的塑性材料,還要注意水溫在材料脆性轉變溫度以上,錘擊法也要遵循這個原理。近年還發展了爆炸去應力法、振動去應力法。

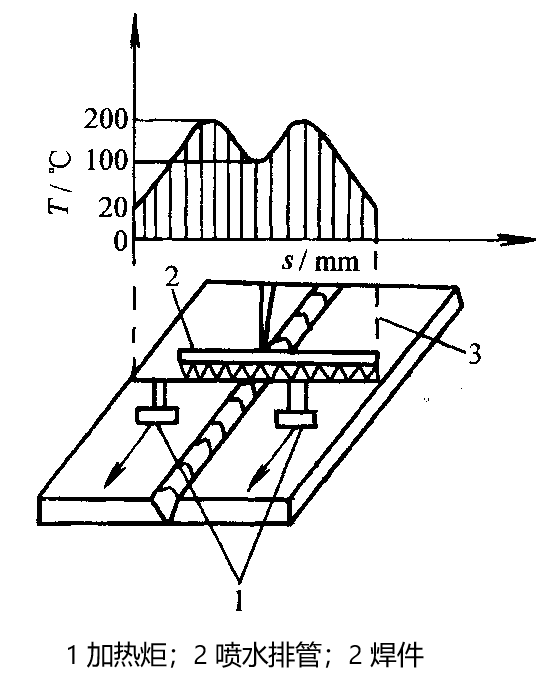

(3)溫差拉伸法(或低溫消除應力法)。在焊縫兩側各用一個適當的氧乙炔焊炬加熱,在后面一定距離跟排水管噴水(見圖9),且保持等距離前進,造成一個兩側溫度高(約200℃),焊縫溫度低(約100℃)的溫度場,使兩側熱膨脹對焊縫產生拉伸塑性變形,以抵消原來的收縮塑性變形,松弛殘余應力。該方法對低碳鋼問題不大,對合金鋼要特別注意溫度對材料的影響。

圖9 溫差拉伸法

-

焊接

+關注

關注

38文章

3135瀏覽量

59770 -

應力

+關注

關注

0文章

19瀏覽量

9562

原文標題:焊接應力是個啥?6種方法輕松去除!

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

芯片濕法刻蝕殘留物去除方法

焊接方法對材料的影響

不同焊接方法的優缺點

pwm脈寬調制的四種方法有哪些

應力記憶技術介紹

人臉檢測的五種方法各有什么特征和優缺點

三防漆去除方法有哪些?

什么是波峰焊,如何使PCBA組裝自動焊接

編寫PLC程序的7種方法

焊接應力是什么?6種方法輕松去除

焊接應力是什么?6種方法輕松去除

評論