1. 引言

碳纖維增強碳基復合材料(C/C)具有高溫環境下的適用性,能夠承受高達2800°C的極端溫度。碳纖維增強碳基復合材料(C/C)展現了出色的抗熱沖擊性能,在極端高溫條件下仍能保持其機械強度。它們還具備高導熱性和低密度特性。最初,這些材料被用于核聚變 ITER 分流器裝甲中的等離子體面向材料。然而,由于一些限制因素,如高氚保留、在強熱通量下纖維的嚴重腐蝕,以及熱誘導應力可能破壞纖維的完整性,它們最終被鎢所取代。隨后,這些材料與銅合金散熱器結合,以確保有效的散熱,特別是在 ITER 中的核聚變應用方面。實現從 C/C 到銅的有效鍵合和高熱傳遞的挑戰,激發了對可行連接技術的研究。釬焊已成為承受接頭內高熱通量的首選技術,因為傳統的機械解決方案被認為不足以實現有效的散熱。對異種接頭的研究不僅限于 ITER 項目,它在航空航天領域也顯示出相關性。實際上,C/C 材料可用于應對太空任務中遇到的惡劣熱環境,包括噴嘴的熱管理和再入操作等任務。近年來,對新釬焊工藝的研究以及對現有方法的改進已經取得顯著進展。表面形貌對于基體與連接材料間的潤濕性以及耦合效應起著至關重要的作用。若表面紋理能夠促進被粘物與膠粘劑之間的錨定作用,則可能引發機械互鎖效應。這種效應發生在連接材料滲透進表面的凹陷區域時,即所謂的山谷。這些特定區域作為錨固點,不僅促進了釬焊材料在接頭區域的保留,還為接頭提供了額外的強度支持。

2、機械連接技術

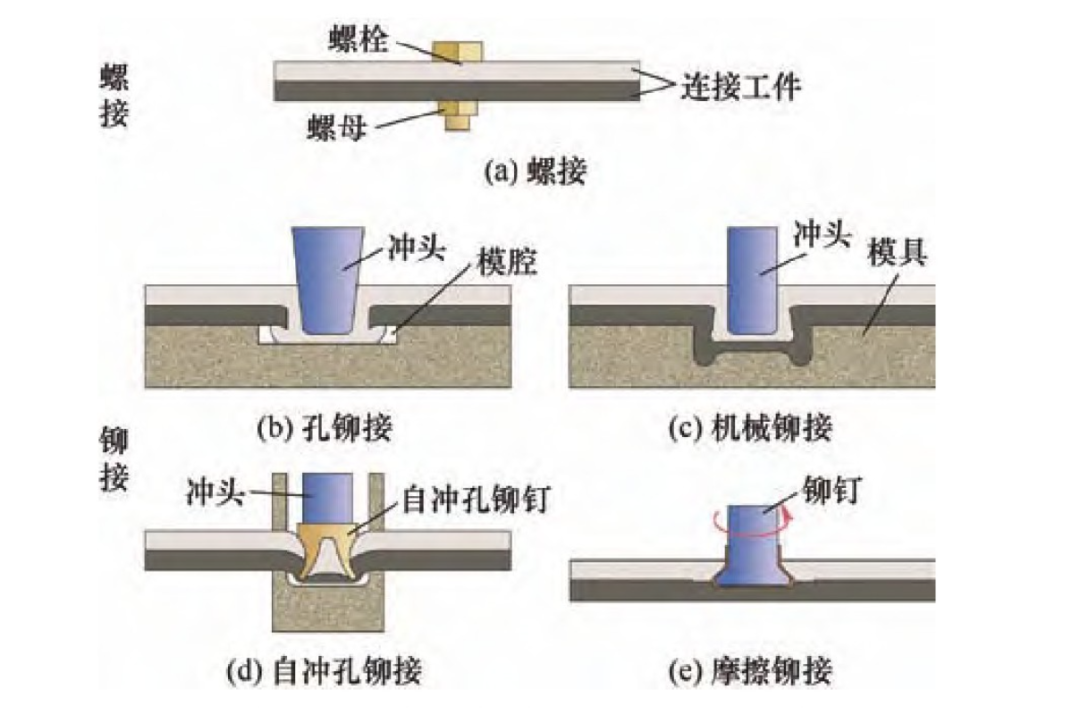

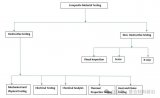

機械連接技術是目前航空復合材料連接成形過程最常用的技術之一,接頭強度高,且相對易于拆卸,主要包括螺接、鉚接等連接技術,典型機械連接成形技術示意圖如圖1所示。機械連接是通過螺栓、螺釘等緊固件實現C/C復合材料構件的連接。這種方法易于控制質量,抗剝離能力強,但連接效率較低,且在復合材料軸管上開孔會破壞增強纖維的連續性。

圖1典型機械連接成形技術示意圖

3、釬焊連接技術

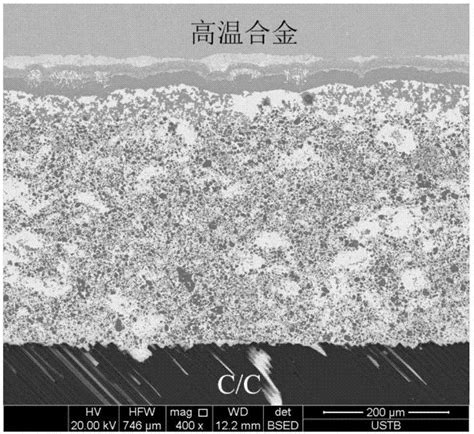

釬焊接頭研究:在最近的一項研究中,探討了界面結構對碳/碳(C/C)復合材料與銅鉻鋯(CuCrZr)合金釬焊接頭性能的影響。研究者們采用了Cu-3.5Si活性釬料,通過活性釬焊法,成功制備了C/C-CuCrZr接頭,并在其中引入銅作為中間層。在C/C焊接面,通過激光毛化處理,構建了具有“指接結構”的連接界面。研究發現,接頭的強度高達79 MPa,并且在經歷450℃下50次熱震循環后,接頭界面依然保持基本完整,顯示出優異的抗熱震性能。銅中間層有效地緩解了接頭的殘余應力,而指接結構在釬焊界面形成的釬料針起到了顯著的錨定作用,同時增大了接頭的連接面積,從而提升了接頭的強度和抗熱震性能。

釬焊溫度對連接性能的影響:另一項研究深入分析了釬焊溫度對C/C/AgCuTi+Cf/TC4接頭組織及力學性能的影響。研究結果表明,隨著釬焊溫度的升高,接頭兩側的反應層厚度增加,釬縫中心的Ti-Cu化合物數量增多,相應的釬焊接頭抗剪強度呈現出先上升后下降的趨勢。當釬焊溫度設定為900℃,且釬焊時間為10分鐘時,接頭強度達到峰值,為28.5 MPa。此外,碳纖維在接頭形成過程中起到了組織調控與應力調控的作用,進一步提升了釬焊接頭的整體質量。

表面處理方式對連接性能的影響:常壓等離子射流(APPJ)能有效紋理化C/C復合材料表面。30秒的等離子處理即可形成刷狀紋理,增加表面錨定點和表面積。盡管對釬焊合金接觸角影響不大,但可能提高C/C-C/C樣品的釬焊接頭強度。然而,機械測試表明處理后的樣品性能不佳,原因是TiCuNi合金滲透進C/C空腔,導致接頭厚度僅為10微米。為增強機械性能,需優化釬焊工藝和探索不同合金。對于C/C-Cu接頭,等離子處理后性能提升140%,歸因于C纖維周圍環形間隙增加粘合面積和釬焊材料保留增加,以及由滲透釬焊合金引起的增強釘扎效果。

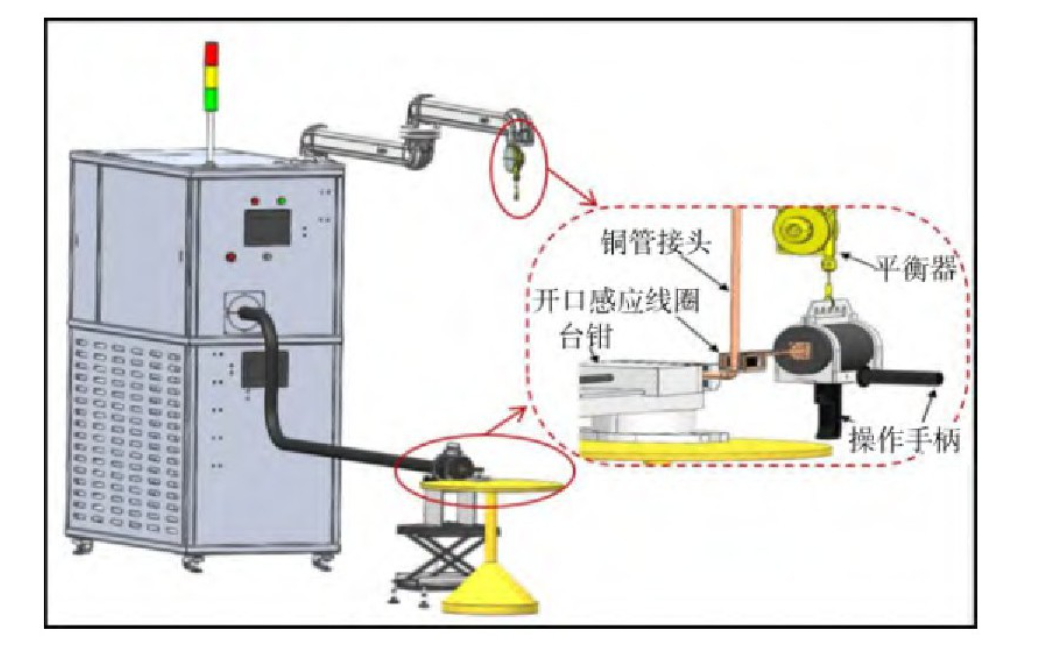

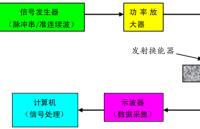

釬焊技術的應用:釬焊技術因其低加熱溫度、小焊接變形、適用于多種材料以及高生產效率等優點,在軌道客車領域得到了廣泛應用。例如,空調冷凝水管、轉向架制動管路、散熱器散熱片、電機轉子、銅接地座等連接均采用釬焊。然而,傳統的軌道客車釬焊主要采用火焰釬焊,存在釬料含銀量高、環保壓力大、人工操作和質量穩定性差等問題。近年來,低銀釬料和感應釬焊技術(自動、參數可控)逐步替代了火焰釬焊,成為車輛銅管焊接的主要方式。如圖2所示,與火焰釬焊相比,感應釬焊具有加熱控制精確、接頭均勻美觀、焊接速度快等優點,并且結合低Ag釬料的應用,顯著降低了環境污染。

圖2 感應釬焊系統

圖3 一種Cf/C復合材料與鎳基高溫合金的復合釬焊

4、膠粘劑連接技術

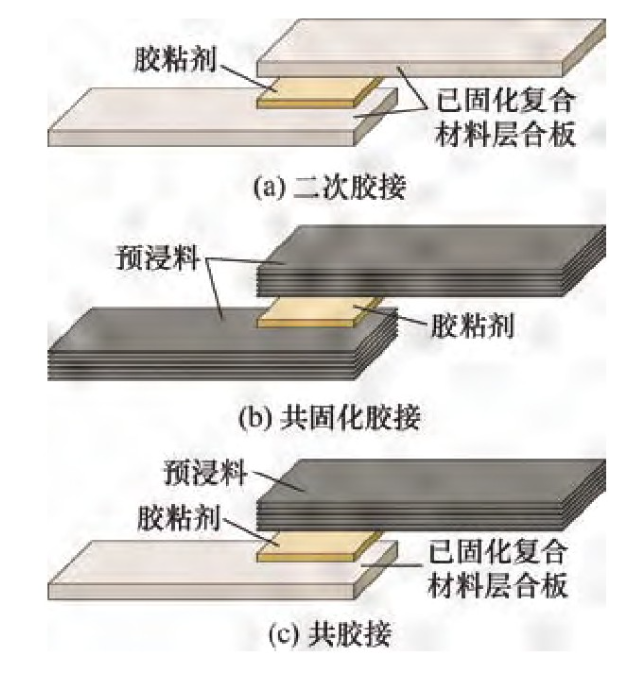

膠粘劑連接技術是借助膠粘劑將相同或不同材料進行連接的技術,廣泛應用于航空復合材料的連接成形過程,無須對復合材料進行預鉆孔處理,且對復合材料的厚度和延展性無特殊要求。在應用該連接技術時,通常需要對復合材料進行適當的表面處理,隨后通過二次膠接、共固化膠接以及共膠接等連接技術對復合材料進行高質量的連接,連接成形示意圖如圖4所示。

圖4不同膠黏劑連接技術

5、混合連接技術

機械連接與膠接結合:混合連接方式結合了機械連接和膠接的優點,通過在連接區域預先制孔、涂膠后安裝緊固件,可以在膠接面失效后防止連接結構立即破壞,提高破損安全性能。此外,在高溫條件下(如800°C),粘接-螺栓混合接頭表現出較高的承載能力。螺栓的存在提高了接頭的剛度和承載性能,減少了粘合劑層的失效載荷。

變剛度復合材料軸管膠接接頭:通過優化纖維取向和膠層厚度,可以最小化環向剪切應力,提高接頭的力學性能。

預緊力齒形連接技術:未來研究中可考慮無附加金屬部件的連接技術,如預緊力齒形連接技術,以改進C/C復合材料與其他金屬材料的焊接機制和界面反應。

6、其他連接方式

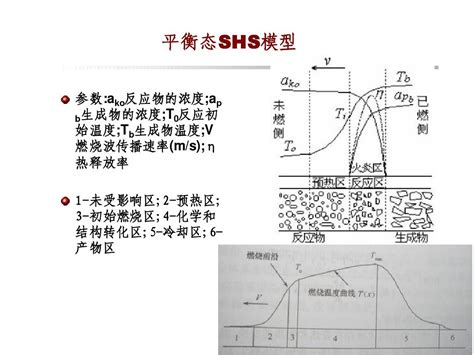

1)高溫自傳播燃燒合成方法:通過高溫自傳播燃燒合成方法,可以實現C/C復合材料與TiAl合金的同步焊接,獲得無裂紋的焊接接頭。

圖5自蔓延高溫合成技術(燃燒合成)

2)UHS技術:基于超快速高溫沖擊技術的選擇性氧化方法,可以顯著提高C/C復合材料與金屬的界面結合強度,剪切強度提高至25.3 MPa。

[1]Alessandro De Zanet, Fabrizio Valenza, Valentina Casalegno, Sofia Gambaro, Fabiana D'Isanto, Milena Salvo,Atmospheric-pressure plasma jet texturing of C/C composites for improved joint strength,Ceramics International,Volume 50, Issue 20, Part B,2024,Pages 38933-38942,ISSN 0272-8842,https://doi.org/10.1016/j.ceramint.2024.07.257.

[2]劉嘉鳴,全東,趙國群.航空復合材料連接成形技術研究進展[J].機械工程學報,2023,59(20):119-142.

[3]韓曉輝,劉桐,李剛卿,等.軌道客車連接技術難題及發展趨勢[J].電焊機,2024,54(09):1-13.

[4]付前剛,石慧倫.C/C復合材料表面耐高溫抗氧化硅基陶瓷涂層研究進展[J].航空材料學報,2021,41(03):1-10.

-

碳纖維

+關注

關注

0文章

88瀏覽量

11930 -

復合材料

+關注

關注

2文章

231瀏覽量

13085 -

釬焊

+關注

關注

1文章

20瀏覽量

10123

原文標題:【專題綜述】C/C復合材料連接技術研究進展

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

探討金剛石增強復合材料:金剛石/銅、金剛石/鎂和金剛石/鋁復合材料

復合材料的機械性能測試詳解

粉末涂料在復合材料部件上的應用

石墨烯化學鍍銅對放電等離子燒結石墨烯增強鋁基復合材料組織和性能的影響

碳/碳復合材料的優點有哪些

IC 封裝載板用有機復合基板材料研究進展

AI大模型的最新研究進展

射頻功率放大器在紡織復合材料研究中的應用

用于制造紫外超構表面的定制化高折射率納米復合材料

電子封裝用金屬基復合材料加工制造的研究進展

先進封裝中銅-銅低溫鍵合技術研究進展

電子封裝用金屬基復合材料加工制造的研究進展

C/C復合材料連接技術研究進展

C/C復合材料連接技術研究進展

評論