自1990年代以來,熱塑性復合材料就一直在飛機上得到應用,從2010年起,開始被用于飛機主結構——灣流(Gulfstream)G650公務機就采用了由碳纖維/聚苯硫醚(PPS)制成的方向舵和升降舵,這兩個部件由 GKN Aerospace(英國索利哈爾)的航空結構企業 GKN Fokker(荷蘭霍格芬)使用東麗先進復合材料(荷蘭Nijverdal)的Cetex 預浸料制成。自此,為了證明聚醚酮酮(PEKK)和聚醚醚酮(PEEK)的適用性,人們做了大量的研究,而現在,低熔點的聚芳醚酮(LM-PAEK)成為另一個選項。

過去我們會問:為什么不在飛機上使用更多的熱塑性復合材料?也許現在,隨著波音公司為新的中端市場飛機(NMA)做儲備,以及歐洲飛機工業通過“清潔天空2號”和其他開發計劃取得了進展,最終我們可能會看到,對熱塑性復合材料的新一輪應用正在興起。

與此同時,一些老牌公司已建立起廣泛的供應鏈,包括東麗先進復合材料(美國加利福尼亞州摩根山)、帝人碳纖維歐洲公司(德國伍珀塔爾)和索爾維(美國佐治亞州阿爾法利塔)。至于哪種聚合物和加工技術具有潛力,各家公司有不同的看法。

東麗先進復合材料:持續推動技術的進步

隨著2018年對TenCate Advanced Composites的收購,東麗先進復合材料聲稱,在開發熱塑性復合材料方面,該公司擁有40多年的經驗,其 Cetex 品牌以預浸料和預固結的層壓板(也稱有機片材)而聞名。同時,其產品還延伸到團狀模塑料(BMC)及單向(UD)和編織的帶材。長久以來,該公司一直擁有全系列的熱塑性塑料,在由TenCate的航空航天和工業部門支持的應用中,這些材料發揮了用武之地。此外,通過該公司的高性能復合材料部門,這些材料還被用于消費電子和運動鞋等更多的大眾市場產品中。

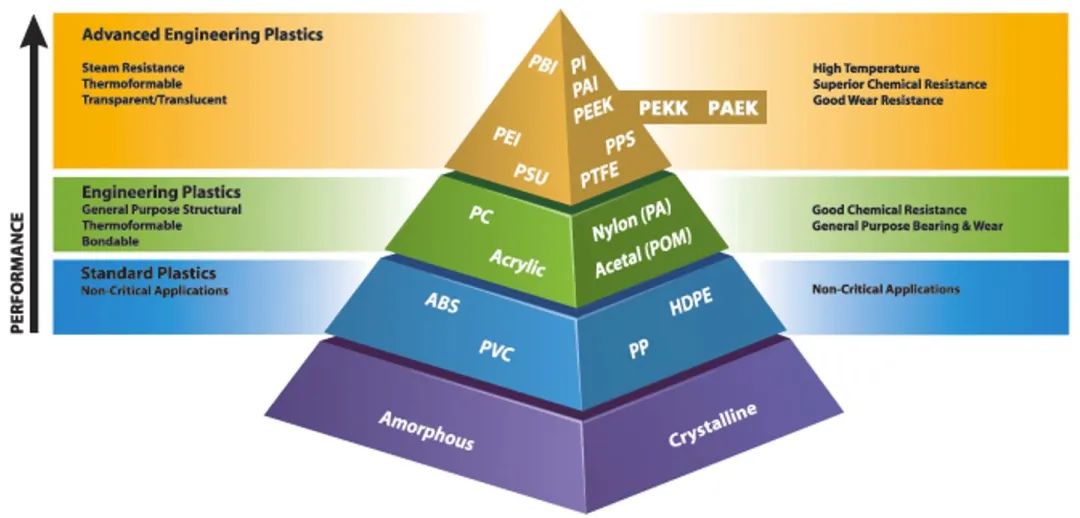

Cetex 熱塑性帶材可選用多種聚合物基體,從較低熔體溫度/高性能的基體到較高熔體溫度/高性能的基體(圖片來源:東麗先進復合材料(上)、Tri-Mack Plastics(下))

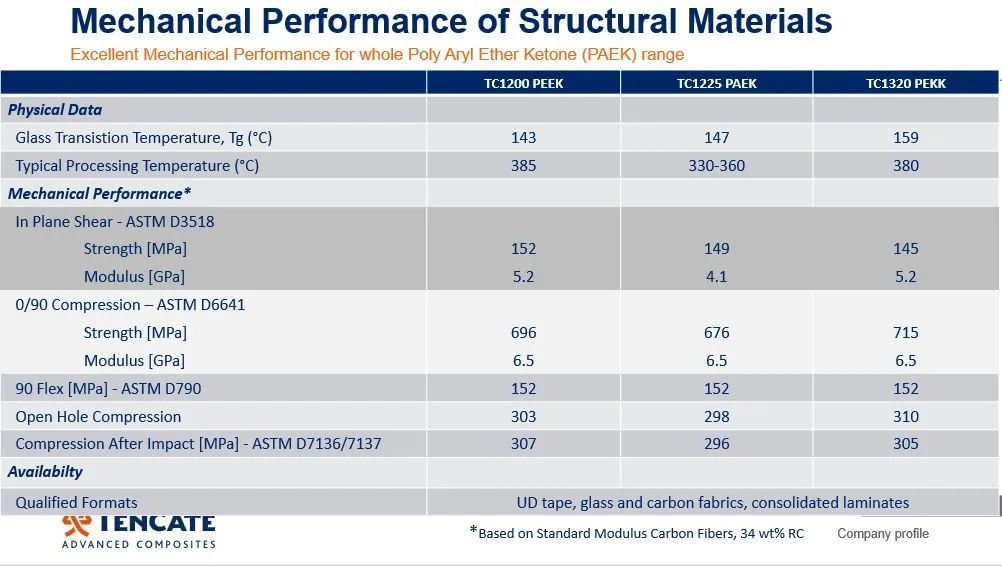

在原位固結熱塑性塑料方面,為了尋求更快的加工速度,低熔點的PAEK成為 PEEK和PEKK的潛在替代品。對此,TenCate的熱塑性復合材料研究及產品開發總監Hans Luinge博士解釋了熔體溫度的差異:TC1225 CF/LM PAEK帶材是305℃,TC1320 CF/PEKK帶材是340℃,TC1200 CF/PEEK帶材是350℃。

值得一提的是,在加工這些復合材料帶材時,實際使用的溫度可能會更高,而 TC1225 LM PAEK 的熔點要低得多,因此依然具有吸引力。

“Cetex TC1225 LM PAEK是在TAPAS1開發計劃中引入的,我們是該計劃的主要參與者。”Luinge回憶道。Cetex TC1225 LM PAEK使用了威格斯(英國克利夫利斯)的PAEK聚合物。Luinge表示,到2013年,TC1225材料已被用于一個示范的飛機結構。在2013年的巴黎航展上,空中客車公司南特工廠展示了一個帶有集成加強筋的機身面板,它由TenCate提供的CF/LM PAEK帶材制成,擁有壓制成型的歐米伽形狀和對接連接的T桁條構件,這些構件被焊接到采用自動鋪絲(AFP)技術制成的蒙皮上。

圖片來源:東麗先進復合材料

“低熔點的PAEK在AFP、沖壓成型和焊接加工中表現良好。”TenCate的全球首席技術官Scott Unger說道。但是,較低的熔體溫度是否意味著LM PAEK的力學性能要比PEKK和PEEK低呢?Unger說:不會,它們都差不多。“PEEK、PEKK和LM PAEK都是很好的結構材料,從成本的角度看,TC1225 CF/LM PAEK的價格要比TC1200 CF/PEEK具有競爭力,而且不比TC1320 PEKK的高。”

低熔點的PAEK可加快原位固結

TC1225 LM PAEK有望實現原位固結,對此,Unger承認:這可能是圣杯。“過去,要實現原位固結,AFP的速度必須非常慢。”他解釋道:“如果不使用帶材,就無法進行原位固結,因為帶材的孔隙率要比在層壓板或結構中最終看到的可接受的孔隙率低得多。這里有兩個關鍵因素:帶材質量以及樹脂基體和纖維在UD帶中的分布情況。”Unger聲稱,TenCate生產UD帶材的工藝產生的孔隙率極低,這為實施快速AFP等工藝提供了便利,之后,僅需熱壓罐/真空袋(OOA/VBO)即可固結,以及實施一步、原位固結的AFP。

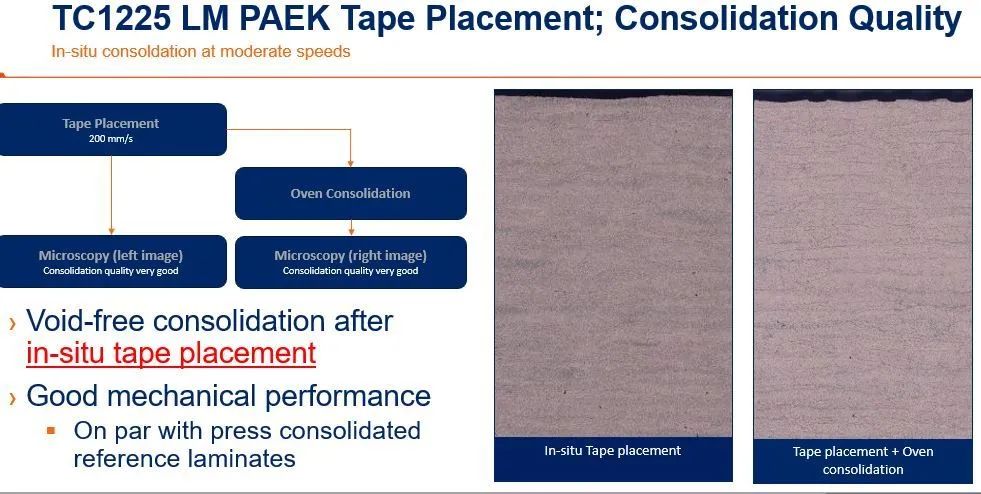

“我們的帶材擁有非常一致的孔隙率,最大孔隙率為 0%-0.5%。”TenCate的歐盟專家服務總監 Winand Kok 說道,“我們的帶材還擁有非常一致的厚度,這就是為什么我們可以在固結的層壓板中實現非常精確的層厚。這種一致性對于熱塑性焊接工藝和原位固結也很重要。”Unger接著說:“LM PAEK要比PEKK和PEEK擁有更好的流動性,因此加工速度也比PEKK和PEEK的高。”

采用AFP原位固結(無二次步驟)制備的CF/PAEK與采用快速AFP+烤箱固結制備的CF/PEKK(上)具有相同的固結性能(圖片來源:東麗先進復合材料)

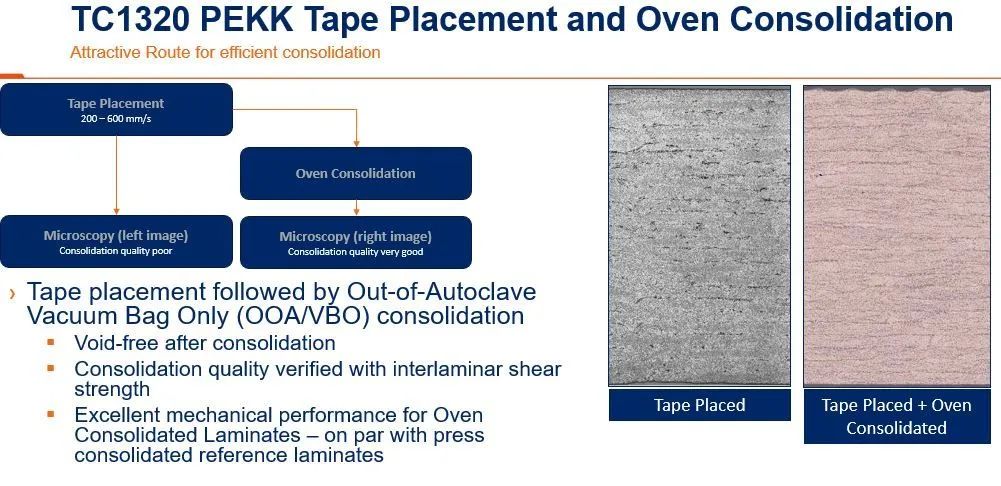

最后這一點在層壓板與層壓板的對比中也得到了證明。“在位于荷蘭特溫特的熱塑性復合材料研究中心,我們采用一臺Coriolis激光AFP機器、以600mm/s的速度,快速制造出TC1320 CF/PEKK 層壓板。”Unger 說道,“然后,我們只需在烤箱中使用真空袋來固結這種層壓板。”他承認,由于AFP鋪層速度快,層間存在孔隙,但這些孔隙在第二個固結步驟中得到了修復。“我們還以 200mm/s的速度鋪放TC1320材料,發現層間孔隙并沒有隨速度的降低而消失。然后,我們使用同一臺AFP機器制作了同樣的層壓板,但這次使用的是TC1225 CF/LM PAEK帶材,而且無需任何第二個OOA/VBO 固結步驟,也就是說,通過 AFP就完全實現了原位固結,獲得了與兩步法制作的PEKK面板完全相同的固結特性。”

Unger表示,原位固結CF/PAEK層壓板的AFP速度是200mm/s,這是荷蘭航空航天中心(阿姆斯特丹)結構技術部門復合材料高級科學家Henri De Vries在“將熱塑性復合材料的航空結構固結到位”一文的第二部分中所聲稱速度的兩倍多。

“現在我們正在探索的是:在確保層壓板內具有可接受的孔隙率和力學性能的同時,原位固結AFP的速度能提高多少?”Unger 說道,“在使用自動化的工藝鋪放加固的熱塑性復合材料面板方面,我們做了大量的研究。現在的目標是,構建技術成熟度水平。”Kok表示,東麗先進復合材料將與含客戶和研發機構在內的行業合作伙伴一起,繼續開展這項工作。“一個例子是,在2018 JEC展會上,展出了用TC1320 CF/PEKK帶材制成的發動機掛架。”他繼續說道,“我們與掛架殼的制造者——荷蘭航空航天中心以及Dutch Thermoplastic Components(簡稱DTC)合作,由DTC壓制成型的肋作為加固元件被焊接到殼體上。”雖然該部件采用AFP工藝制成,然后在熱壓罐中固結,但Kok指出:“我們還在研究如何進一步優化帶材,以便僅在烤箱中使用真空袋進行固結,而不是用熱壓罐進行兩步固結。”

分切的CF/PEKK帶材、采用自動鋪帶技術制成的層壓板以及由DTC制造的壓制成型的肋(圖片來源:Dutch Thermoplastic Components)

據Unger介紹,TenCate的CF/LM PAEK產品使用了未上漿碳纖維和上漿碳纖維,用于飛機主結構示范件。幾年前,盡管可能因漿料對力學性能帶來不利影響而導致LM PAEK、PEKK和PEEK預浸帶使用上漿碳纖維的情況并不常見,但今天肯定不再如此。關于LM PAEK,最后需要強調的一點是,NIAR和FAA使用TenCate的TC1225 CF/LM PAEK完成了第一個熱塑性復合材料的公共數據庫。之所以選擇這種材料,是因為它的力學性能和易加工性。

帝人:長期的碳纖維生產商進軍熱塑性復合材料市場

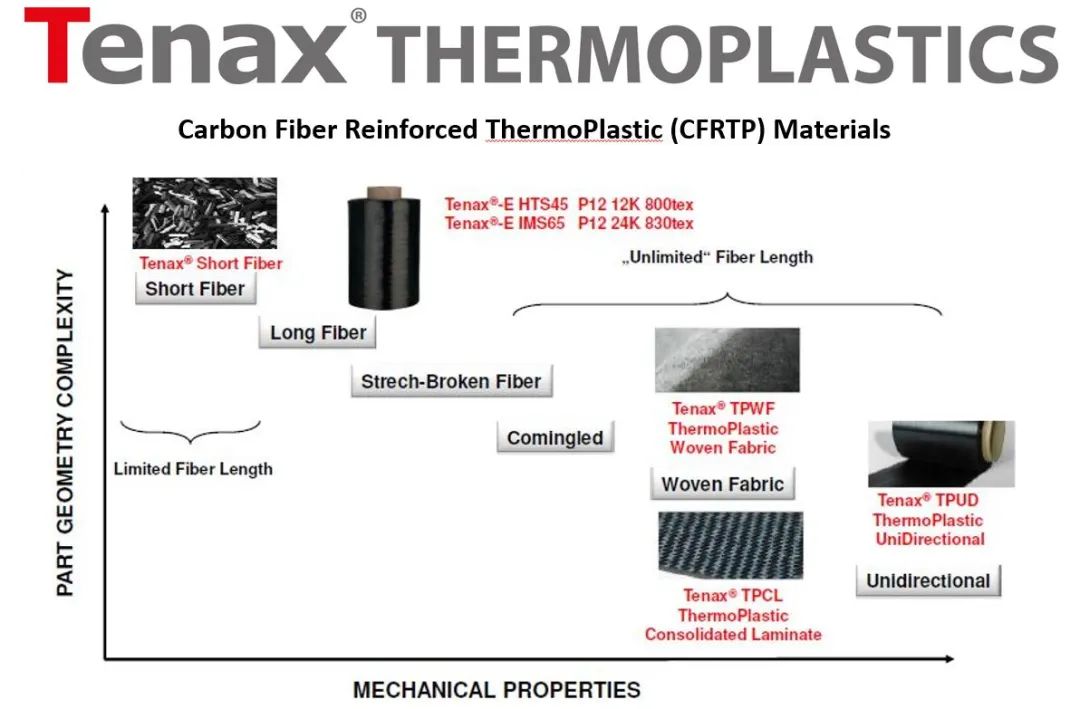

帝人碳纖維的前身是東邦特耐克絲株式會社(日本東京),目前該公司是全球知名的碳纖維生產商,其Tenax熱塑性帶材在德國海因斯貝格生產。“15-20年前,我們花了很多時間開發熱塑性塑料。”Jean-Philippe Canart說道,他曾是東邦特耐克絲歐洲公司的熱塑性半成品產品經理,現在是帝人碳纖維美國公司的航空航天市場工程師。“我們的策略之一是,開發單向(UD)熱塑性帶材,并于2013年推出了這種材料。”

圖片來源:帝人碳纖維

Canart解釋了這項開發的基礎:“我們的核心技術之一是用于碳纖維的熱塑性漿料,它有助于帶材加工。由于熱塑性塑料需要很高的加工溫度,因此必須去除標準的碳纖維漿料。除耐熱外,熱塑性漿料還通過成品復合材料中纖維與基體的粘附力而提供額外的性能。我們在歐洲最大的一條生產線每年能生產1700噸帶有TP漿料的碳纖維。因此,我們采用PEEK、PEKK和PPS熱塑性基體材料開發了UD帶材,主要用于航空航天領域,但我們也致力于在石油天然氣和工業領域應用。

帝人熱塑性復合材料的第一個重要應用是,將涂有PEEK的碳纖維織物沖壓成型出空客A350的夾子和支架。“這是航空應用的第一波大浪潮。我們看到,現在正在轉向更大、更多的結構部件,這些部件由AFP層壓板混合材料制成,然后通過沖壓進行固結。”Canart接著說道,“我承認,原位固結(ISC)已發展了幾十年,但我們認為它還不成熟。因此,我們正在支持一些研發項目和研究所開展進一步的研究。”他表示,原位固結是可能的,但問題是:如何快速地制造部件?這一過程的穩定性如何?他認為,要到2025-2030年才能生產出用于商用機身的原位固結部件。與此同時,帝人還看到了熱塑性復合材料帶材在兩步法、AFP+沖壓生產線上的用量在增加。“我們已經投資了我們在歐洲的帶材生產線,同時還支持新的工藝能力,如連續壓縮成型(CCM)。供應鏈正在成長。”

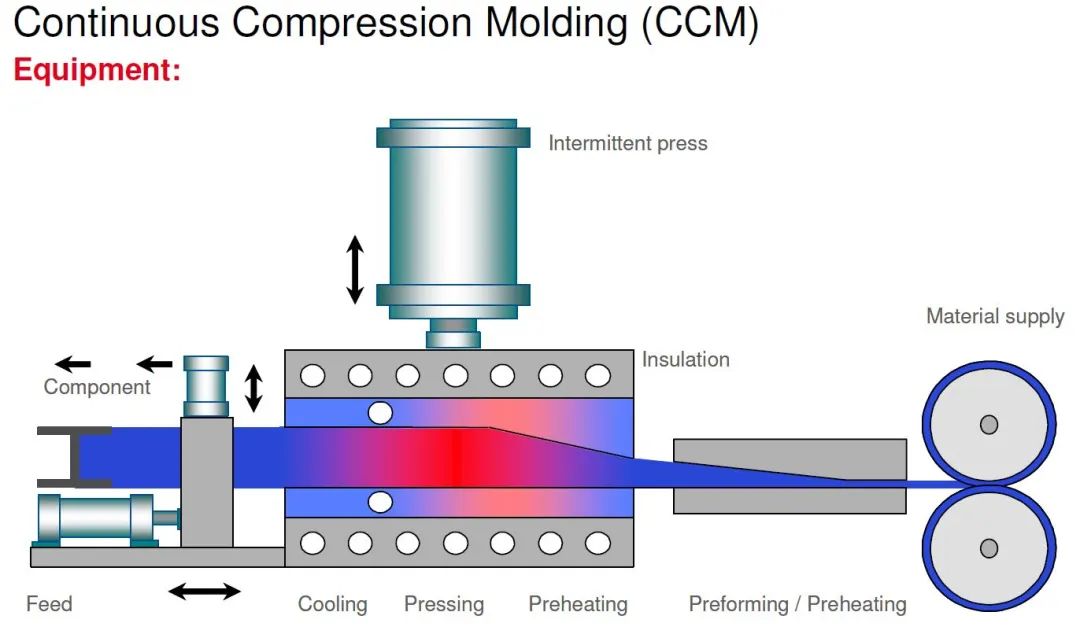

支持熱塑性復合材料量產:連續壓縮成型

連續壓縮成型(CCM)的商標為X-CCM,由xperion(德國Markdorf)公司注冊,該公司在20多年前首先開發并商業化了該工藝。X-CCM以快速、準連續的過程提供高質量的熱塑性復合材料層壓板。“我們正在與xperion展開合作。”Canart說道,“這是一項成熟的技術,被空中客車公司和波音公司使用了多年。現在是它真正得到發展的時候,被用于成型固結的層壓板。CCM在成本方面非常出色,但需要保持橫截面不變。”

帝人正在支持連續壓縮成型(CCM)工藝的發展(圖片來源:帝人、SAMPE Seattle 2014)

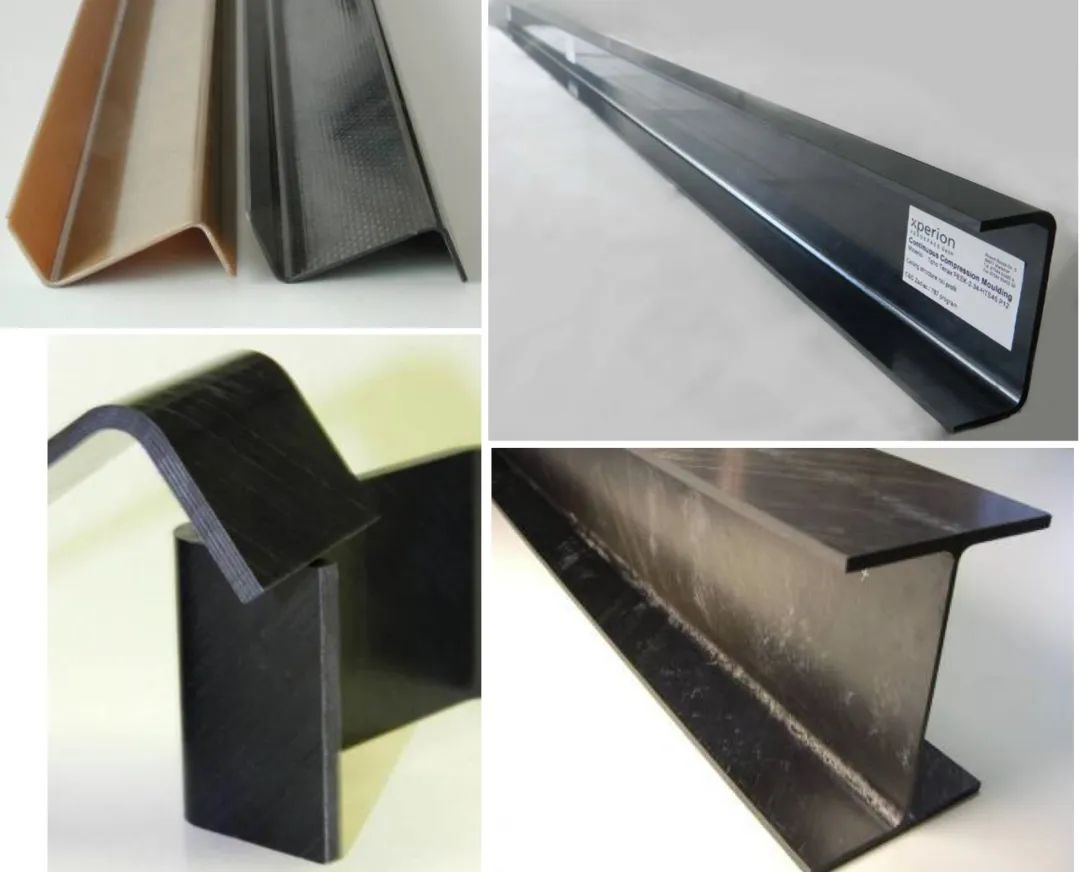

Xperion的高級銷售經理Laurens de la Ossa表示:“現在我們的X-CCM工藝更加先進,能生產出更復雜的形狀,包括T型和J型等不對稱的型材。”他補充說,該工藝可以生產出24英寸寬的固結的熱塑性復合材料層壓板。“我們是‘向熱塑性復合材料的大規模生產邁進’的整個技術基礎的一部分。我們有非常流暢的工藝來處理固結的熱塑性復合材料部件——無需真空袋,可處理厚達60層及以上的層壓結構,厚達8-10mm。”

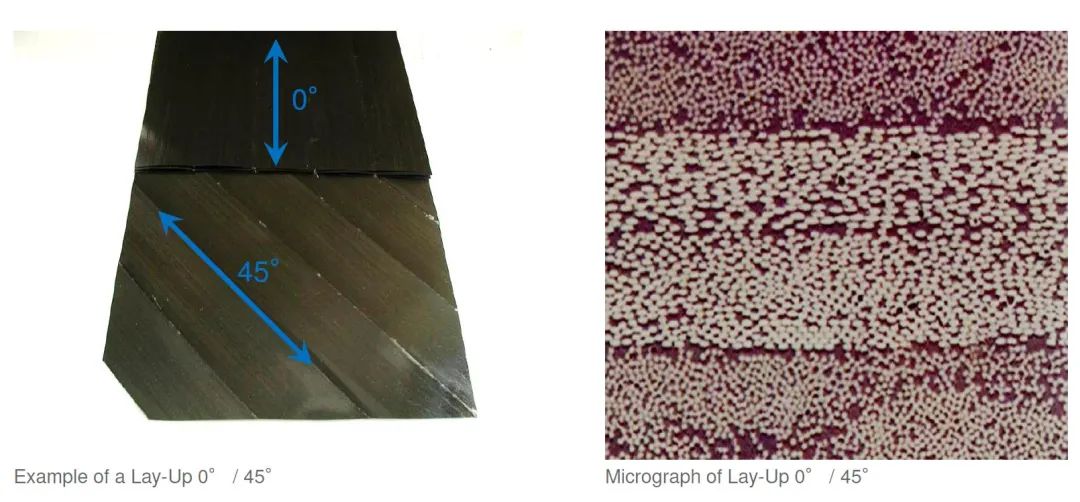

CCM 疊層和固結示例(圖片來源:帝人、SAMPE Seattle 2014)

X-CCM工藝可制造哪些類型的部件呢?“機身內部縱梁、地板橫梁和地板或天花板周圍的其他框架,以及需要最高材料性能的結構和半結構部件。”de la Ossa 說道,“到 2025 年,當新的飛機平臺開始投入生產時,每年的材料用量將提升 6-10 倍。”

作為持續推動提高產量的一部分,帝人致力于降低帶材成本并提高產量。行業對更厚的帶材有何需求?荷蘭航空航天中心的de Vries曾介紹說,標準的材料厚度為 0.13mm,但 TAPAS2 計劃正在探索開發0.18mm厚的帶材。de Vries認為,理想情況下會走得更遠:“我們希望PEEK和PEKK的厚度達到0.25mm,但很難獲得高質量。”

“我們已開發出纖維面重145-200 g/㎡的帶材。”Canart說道,“憑借這些產品,0.18mm的厚度對我們來說已經是相當標準的了。我們已針對這種厚度改變了我們的生產線,最高可達0.20mm厚,所以我認為0.25mm甚至不會是一個很大的飛躍。”

帶材的質量如何呢?“我們認為,需要以更快的速度對所有的帶材進行改進,從而獲得更高質量的部件。”Canart 說道,“樹脂含量可能與原位固結所需的不相匹配,帶材內樹脂的分布可能還需要得到優化。隨著樹脂和工藝的不同,熔化的時間和速度也不同。我們正在支持各個方面的進一步發展,包括聚合物系統和含表面在內的帶材結構。”

索爾維:銷售PEEK和PEKK

索爾維用于復合材料的高性能熱塑性塑料產品包括Ketaspire PEEK、Novaspire PEKK、Radel聚苯砜(PPSU)和Ryton聚苯硫醚(PPS)。索爾維在其提交的一份聲明中聲稱,這些聚合物是以工業化的規模生產的,可以考慮將它們用于大批量的航空復合材料部件,也可用于生產高質量的預浸料。

目前,索爾維提供含PEEK和PEKK聚合物的APC單帶預浸料,在進行大批量的生產和使用時,其定價主要取決于所選纖維而非聚合物的成本。因此,該公司認為,為特定應用選擇哪種熱塑性基體主要取決于客戶的偏好。影響這種選擇的因素包括:耐熱性、力學性能、部件的加工制造、材料數據庫的可用性和工人的經驗等。索爾維表示,PEKK和PEEK都滿足了市場的需求,并能提供高質量、價格相對合理的纖維增強預浸料,與選擇哪種聚合物無關。因此,與所有其他復合材料一樣,應用熱塑性復合材料時,對材料和工藝的選擇不受限制。事實上,熱塑性復合材料的應用范圍正在擴大。至于哪一種熱塑性復合材料將在未來的飛機制造中獲得優勢,這還有待觀察。

-

復合材料

+關注

關注

2文章

229瀏覽量

13063

原文標題:航空用PEEK、PEKK、PAEK等熱塑性復材及相關成型工藝進展

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

超導材料的制造工藝 超導材料的分類與比較

PEEK與其他熱塑性材料的比較

PEEK材料在醫療器械中的應用

T-Core一體成型貼片電感的優勢

物聯網行業中3D打印工藝——FDM(熔融沉積成型技術)工藝

fdm成型工藝的優缺點

增材制造技術的常見工藝方法有哪些

一文看懂屏蔽電感和一體成型電感區別 gujing

一文看懂如何解決工字型繞線電感不良的問題

一文看懂電感替換方法有哪些

一文看懂電感可以用大的替換小的嗎

PEEK材料發展歷程 PEEK的生產工藝及應用

一文看懂PEEK、PEKK、PAEK等熱塑性復材及相關成型工藝進展

一文看懂PEEK、PEKK、PAEK等熱塑性復材及相關成型工藝進展

評論