在整個開發流程中,如何將想法草圖轉變為規范的圖紙,供應商能夠閱讀的文檔以便實物的制作,生產廠家能夠使用的文檔以便最終產品的批量化生產,都是至關重要的。期間主要包含以下幾個工作步驟:

電子設計原理圖的設計制作

印制線路板(PCB)的設計制作

針對供應商以及生產廠家的需求,輸出標準化的文檔

在輸入了設計的經驗,客戶的需求,供應商的能力和生產廠商的規范方法之后,形成標準化和系統化的制圖方法是提高工程師效率的關鍵要點。由于硬件工作內容的分工和細化,一般大型汽車電子企業會把這幾項內容分別交給元器件工程師,硬件工程師和電路板版圖設計工程師,DFX工程師。

負責對元器件的選型的認證和驗證實驗

輸出特殊元器件的需求,比如

是否需要conformal coating,underfill,散熱膠和烘焙等等

PCB設計時留有足夠元器件間隙便于產品合理化生產

在SJR(solder joint reliability)實驗,紅墨水實驗,切片實驗等實驗基礎上輸出焊接盤大小的尺寸以及鋼網開孔的需求

2)硬件工程師

完成原理圖的繪制工作和相關的元件清單整理工作

為電路板版圖設計工程師提供布局布線的產品要求信息

在布局和地平面策略制定時候提供支持

在最后的檢查會議中根據通用的規則對PCB文件進行檢查

在原理圖設計階段,盡可能多的增加測試點,提高產品在ICT(In-Circuit Test)的測試覆蓋率

3)電路板版圖設計工程師

在接收到原理圖和需要的封裝和其他信息以后

完成電路板的設計工作,

與硬件工程師、機構工程師、PCB供應商和DFX工程師確認電路板的功能性、電磁兼容性、可制造性和可裝配性等要求

完成電路板版圖制作過程

4)DFX工程師 DFX(Design For Excellence)

主要負責降低產品生產,BOM成本,提高產品質量。

保證產品在量產時的產出效率---高的OEE,低的LMPU和DPMU

橫跨整個產品的設計階段的檢查,包含器件選型,原理圖設計,PCB設計以及和供應商的TFC問題溝通

由于汽車電子是汽車精益化的產物,一段時間內很多設計開發方面的分工和細致的內容會越來越多,這塊我可能還需要邀請某些細分項的工程來介紹一下有關PCB的一些查問題的細致內容。我之前遇到的一個案例就是非常細致的事情,弄了很久,一個是發生問題往前追溯,一個是之前精益設計把問題先解決掉。之前解決一個器件內部異常的問題,費了很多的時間和精力,還是往前追溯好一些。

SMD表貼器件的涂層

如果我們采用表貼類元件,在線路板上的時候,特別是表貼類傳感器,如應變片、NTC/PTC等,就得非常小心整個涂層對于器件的影響了。特別是基于阻抗影響變化的部件,對整個采集系統構成產生重大的影響。如之前所敘述的那樣,本身產生阻抗的變化都會導致實質性的故障。

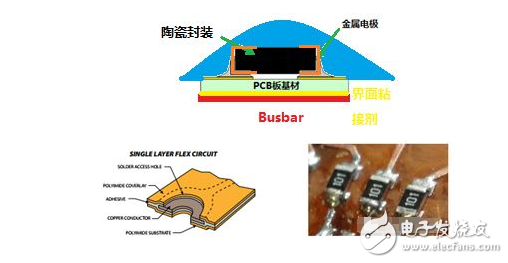

圖 敏感器件的處理

以電阻類為例:

?當電阻被樹脂等涂層材料密封并涂覆時,熱應力或樹脂對電阻器的劣化可能會影響其特性。 提前與器件廠家確認性能和可靠性規格。當樹脂吸收水分時,耐潮濕電阻器的腐蝕可能會惡化

?當電阻被樹脂材料涂覆或灌封時,固化應力可能會導致保護層剝落和焊點開裂,導致電阻變化和斷開

我們考慮到一種復合的失效模式,如果在柔性線路板上使用NTC表貼電阻,主要需要考慮這幾個因素:

1)表面的封裝材料

2)下面的粘接材料

3)待測對象的溫度變化率

4)待測對象膨脹率

圖 在柔性線路板上表貼元件情況

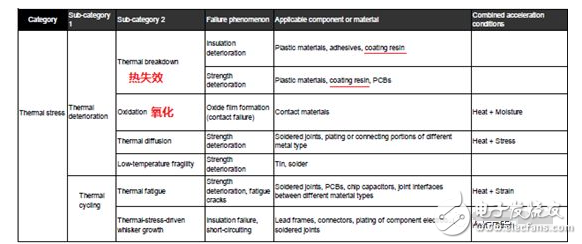

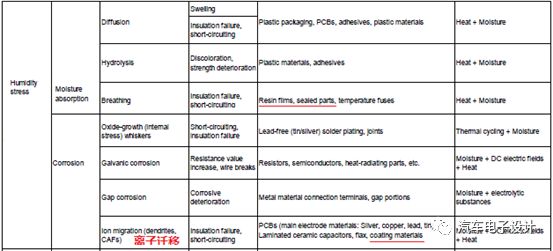

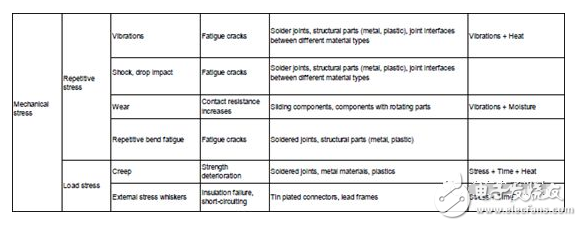

如下幾個表的綜合作用,主要是通過熱應力的模式,對不同材料的膨脹進行孔隙的破壞,結構上上產生一些蠕變,然后再通過水分子入侵形成實際的反應。

表1 熱應力失效模式

表2 濕度失效模式

表3 結構應力失效模式

遇到這樣的問題,我們實質上需要從幾個層面去確認:

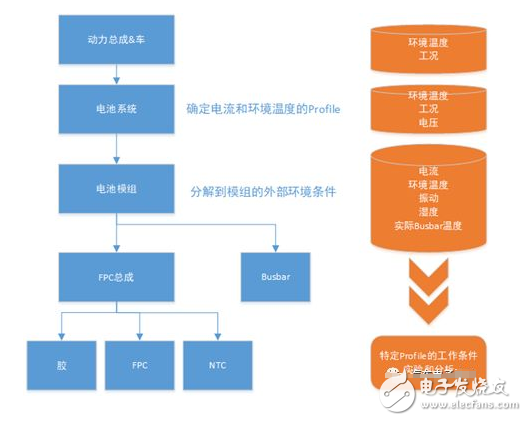

1)從系統總成來得到不同溫度下的工況條件

2)分解到系統層面,環境溫度、電壓和電流的Profile

3)根據這個來分解得到模組總成的電流、環境溫度和振動條件,在特定濕度條件下來作用這個部件

4)到了細節層面進行兩部分

分析當時的各種反應機理實際的,溫度、工作電壓、濕度條件和振動產生的縫隙路徑

根據整個實驗條件來評估整個機理形成的可現性

圖 特定工作條件的分解(多因素應力分析)

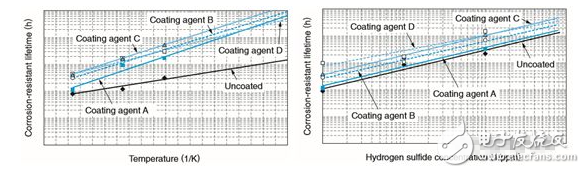

實際我們在選用不同的涂層的時候,真是需要仔細去驗證和評估,細節的部件層面特性有諸多的變量,需要通過實驗進行區分。這真需要調用不同公司層面的知識和設備,需要從技術挖掘到技術導向和領導方面去評估。我們發現,在系統集成的過程中,最重要的是把部件層面供應商的實際所用的測試、方法和已知的各個行業的應用情況綜合起來,才能為我們所用。

圖 涂層本身評估的特性

原文標題:【書籍動態】電子制圖設計以及DFX

文章出處:【微信號:QCDZSJ,微信公眾號:汽車電子設計】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

4種使用帶有階段的前后控制圖來衡量改進的方法

科技創新-智旭電子亮相德國慕尼黑電子展

如何以及為何要在EtherCAT?應用中使用DP83826

更好的預測方法:使用前后控制圖

SPC控制圖:告訴你生產過程質量波動的因素(SPC系統)

如何在AMD Vivado? Design Tool中用工程模式使用DFX流程?

一學就會的SPC

電子制圖設計以及DFX

電子制圖設計以及DFX

評論