微流控芯片又稱芯片實(shí)驗(yàn)室,指在厘米級(jí)的芯片上,由微通道形成網(wǎng)絡(luò),使可控流體貫穿整個(gè)系統(tǒng),以實(shí)現(xiàn)常規(guī)化學(xué)或生物學(xué)實(shí)驗(yàn)室的各種功能,在生物和化學(xué)等領(lǐng)域具有良好的應(yīng)用前景。微通道內(nèi)的液滴是近年來在微流控芯片上出現(xiàn)的一種新的流體運(yùn)動(dòng)形式,與基于連續(xù)流動(dòng)的微流控芯片相比,液滴微流控芯片大大提升了微流控芯片的低消耗(10”~10”L)、自動(dòng)化和高通量等優(yōu)點(diǎn),是這一領(lǐng)域的重要研究方向之一。每個(gè)液滴可以看作是一個(gè)密閉的微反應(yīng)器,基于液滴的反應(yīng)方式具有更快的傳質(zhì)、傳熱效率,液滴與液滴之間相對(duì)獨(dú)立,減少了相互污染,已成功用于蛋白質(zhì)結(jié)晶、酶篩選和微納米顆粒制備等各個(gè)方面。

液滴的生成方法主要為多相流法,通過對(duì)流體通道結(jié)構(gòu)的設(shè)計(jì)使分散相流體在通道局部產(chǎn)生速度梯度,利用兩相之間的剪切力、黏性力和界面張力的相互作用生成液滴,目前最常用的方法是T形通道法、流動(dòng)聚焦法和共軸流法”。與T形結(jié)構(gòu)相比,流動(dòng)聚焦法液滴的生成過程更穩(wěn)定,生成液滴大小的可控范圍更寬,成為研究重點(diǎn)和熱點(diǎn)。本文基于COMSOL Multiphysics 4.3的兩相流模塊,利用水平集法研究了流動(dòng)聚焦法液滴的形成機(jī)制及影響液滴生成的關(guān)鍵因素,揭示了基于流動(dòng)聚焦結(jié)構(gòu)微通道內(nèi)液滴的生成機(jī)理。

微通道內(nèi)兩相流數(shù)值模型

1.1微通道的幾何結(jié)構(gòu)與邊界條件設(shè)置

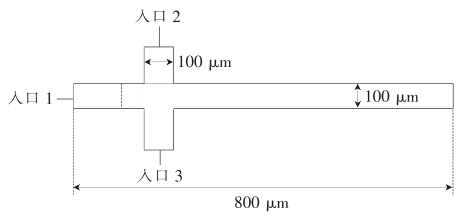

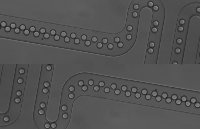

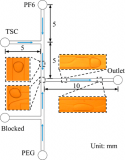

在研究微通道內(nèi)油水兩相流的問題時(shí),假設(shè)兩相流動(dòng)為不可壓縮層流,與外界沒有能量交換,流動(dòng)過程中不發(fā)生化學(xué)反應(yīng),兩相流體的物理性質(zhì)為常數(shù),表面張力為主導(dǎo)力,忽略重力的影響。數(shù)值模擬采用二維通道。入口寬度均為100μm,主管道總長(zhǎng)度為800μm,兩側(cè)副通道的長(zhǎng)度為150 μm。入口1作為分散相入口,入口2和入口3為連續(xù)相入口,右側(cè)為出口。幾何結(jié)構(gòu)及尺寸如圖1所示。

圖1基于流動(dòng)聚焦結(jié)構(gòu)微通道的幾何模型

圖1基于流動(dòng)聚焦結(jié)構(gòu)微通道的幾何模型

仿真中設(shè)定的邊界條件為:連續(xù)相和分散相入口定義為均勻速度入口,流體出口為自由出口;通道壁均為潤濕性邊界,其壁面接觸角設(shè)定為3π/4。本研究采用四面體網(wǎng)格單元,在接近固液界面的邊界層流體行為非常復(fù)雜,為了更精準(zhǔn)的分析,設(shè)定網(wǎng)格數(shù)為1000000。連續(xù)相在上下兩側(cè)入口2和入口3通入,分散相在左側(cè)入口1通入,右側(cè)為流體出口。圖1中豎線為兩相初始位置,初始時(shí)刻右側(cè)所有通道充滿連續(xù)相,左側(cè)為分散相。

1.2控制方程與兩相物理參數(shù)設(shè)置

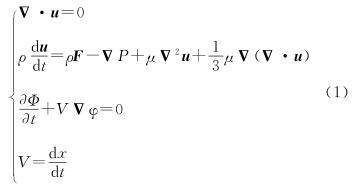

模擬基于COMSOL Multiphysics多物理場(chǎng)有限元計(jì)算平臺(tái),相界面的處理采用水平集法,表面張力等效為水平集變量的梯度與化學(xué)勢(shì)的乘積,然后將其作為體積力加入N-S方程,從而實(shí)現(xiàn)對(duì)兩相流動(dòng)的求解。據(jù)此確定了流體力學(xué)控制方程組包括:連續(xù)性方程、低雷諾數(shù)層流N-S方程和水平集方程,即

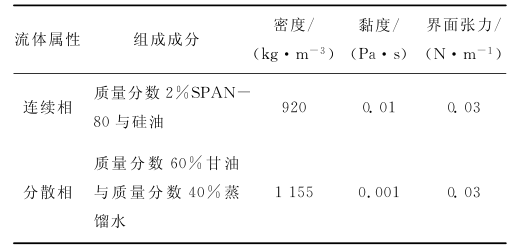

式中:u代表某時(shí)刻t下,流體內(nèi)一點(diǎn)處的流體速度;p為流體密度;μ為流體的黏度系數(shù);F為該點(diǎn)處的微元單位質(zhì)量力;P為應(yīng)力;V為運(yùn)動(dòng)界面上一點(diǎn)的速度;φ(x,t)為水平集函數(shù),水平集方法描述界面運(yùn)動(dòng)時(shí),函數(shù)φ(x,t)=0形成的等值面保持與運(yùn)動(dòng)界面相對(duì)應(yīng),可以很容易地表示界面的變化,并且通過g(x,t)可以很容易獲得界面法向量和界面曲率等界面幾何特征。連續(xù)相主要為硅油,并添加了表面活性劑SPAN一80,分散相主要為蒸餾水,并添加了甘油。其中加入表面活性劑是為了降低界面張力,防止生成的液滴相融合。兩相物理參數(shù)如表1所示。

表1兩相物理參數(shù)

表1兩相物理參數(shù)

結(jié)果與分析

1.液滴的生成

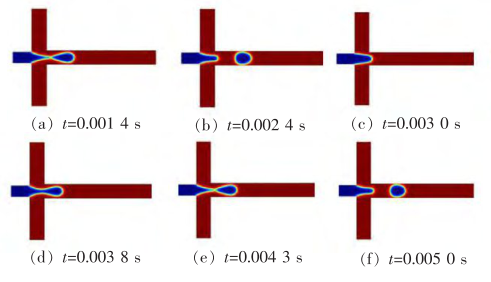

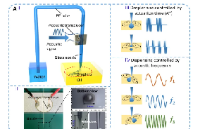

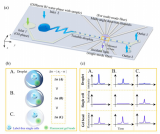

液滴生成的仿真過程中,設(shè)定連續(xù)相流速為0.6mL/h,分散相流速為0.2mL/h。觀察分散相從進(jìn)入連續(xù)相到最終形成分散液滴的過程,液滴的生成過程分為液滴頭部伸長(zhǎng)和液滴頸部斷裂兩階段。圖2為聚焦流通道中液滴的生成軌跡。圖2(a)~(c)為液滴頭部伸長(zhǎng)階段,圖2(d)~(f)為液滴頸部斷裂階段。分散相從左部逐漸進(jìn)入通道并在聚焦流通道交口處與連續(xù)相形成兩相的交界面,之后液滴的頭部逐漸形成并增大,在黏性力和剪切力的共同作用下,液滴的頭部被拉伸至臨界狀態(tài),之后進(jìn)入到第二階段。隨著分散相不斷從左側(cè)流入,液滴形成頸部且頸部越來越細(xì),最終斷裂形成一個(gè)微液滴。

圖2聚焦流微通道中液滴生成軌跡圖

圖2聚焦流微通道中液滴生成軌跡圖通過仿真分析可知,在微米級(jí)通道中黏性流體的雷諾數(shù)(Re)遠(yuǎn)小于1,界面應(yīng)力占主導(dǎo),毛細(xì)數(shù)(Ca)是影響液滴生成的主要因素,兩相界面的毛細(xì)不穩(wěn)定性產(chǎn)生液滴。毛細(xì)數(shù)的表達(dá)式為

式中:μ。為連續(xù)相黏度;U。為連續(xù)相流速;y為兩相界面張力。根據(jù)芯片的不同結(jié)構(gòu),臨界毛細(xì)管數(shù)不同,當(dāng)Ca值小于臨界毛細(xì)管數(shù)時(shí),界面張力引起的應(yīng)力作用大于黏性應(yīng)力,液滴界面縮小形成球形,液滴發(fā)生破裂,在主通道中形成分散的液滴。

免責(zé)聲明:文章來源汶顥www.whchip.com以傳播知識(shí)、有益學(xué)習(xí)和研究為宗旨。轉(zhuǎn)載僅供參考學(xué)習(xí)及傳遞有用信息,版權(quán)歸原作者所有,如侵犯權(quán)益,請(qǐng)聯(lián)系刪除。

審核編輯 黃宇

-

微流控芯片

+關(guān)注

關(guān)注

13文章

273瀏覽量

18839 -

微流控

+關(guān)注

關(guān)注

16文章

529瀏覽量

18895

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

用于微液滴的連續(xù)流動(dòng)洗滌微流控系統(tǒng)

NOVA無誤差液滴微流體

深視智能SH6系列高速攝像機(jī)觀測(cè)液滴微流控實(shí)驗(yàn)

基于介電電泳的選擇性液滴萃取微流體裝置用于單細(xì)胞分析

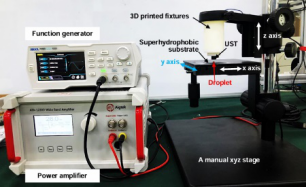

Aigtek功率放大器在超疏水表面非接觸式操控液滴研究中的應(yīng)用

ATA-7030高壓放大器在多體系油相液滴交流電場(chǎng)中的應(yīng)用

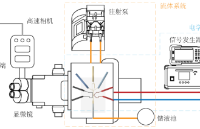

ATA-1372A寬帶功率放大器在超聲驅(qū)動(dòng)噴嘴微液滴制備中的應(yīng)用

深視智能高速攝像機(jī)在液滴微控流實(shí)驗(yàn)中的應(yīng)用

微流控芯片在生物學(xué)有何應(yīng)用?微流控芯片微液滴、檢測(cè)技術(shù)介紹

功率放大器在多組分微液滴交流電場(chǎng)下可控融合研究中的應(yīng)用

微液滴生成方法及發(fā)展趨勢(shì)

基于軌道電潤濕的液滴操控技術(shù),有望用于新一代數(shù)字微流控平臺(tái)

三相微流控系統(tǒng)液滴在液-液界面上的自發(fā)轉(zhuǎn)移機(jī)制解析

一種用于微液滴中單細(xì)胞無標(biāo)記分析的液滴篩選(LSDS)方法

液滴微流控技術(shù)研究進(jìn)展綜述

基于流動(dòng)聚焦結(jié)構(gòu)的微液滴形成機(jī)理

基于流動(dòng)聚焦結(jié)構(gòu)的微液滴形成機(jī)理

評(píng)論