在當今制造業飛速發展的時代,智能技術的蓬勃興起正以前所未有的力量推動著傳統制造行業的變革與升級,而智能 CNC 自動上下料方案的橫空出世,宛如一顆閃耀的啟明星,照亮了制造業通往高效、智能未來的康莊大道,引領著生產效率與質量邁向全新的高度。

項目背景

在傳統的生產模式下,CNC 加工設備的上下料工作完全依賴于產線工人的手工操作。工人需要先將產品精心裝配到治具上,接著費力地把治具連同定位臺一同搬運到 CNC 加工設備內進行產品加工,待漫長的 4-6 小時加工過程結束后,又要再次手工將加工好的產品從 CNC 設備內取出并轉移至成品擺放區18。

在這個過程中,產品種類繁多,盡管零點定位臺和載具連接塊對于所有產品而言是相同的,對接要求精度極高,需達到 ±1.5mm。這種傳統的手工操作方式不僅勞動強度極大,而且效率低下,難以滿足現代制造業對于生產速度和質量的嚴苛要求,人工操作的誤差也難以精準控制,成為了制約生產效率和產品質量提升的瓶頸。

方案目標

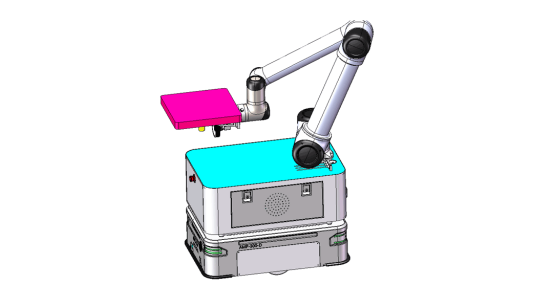

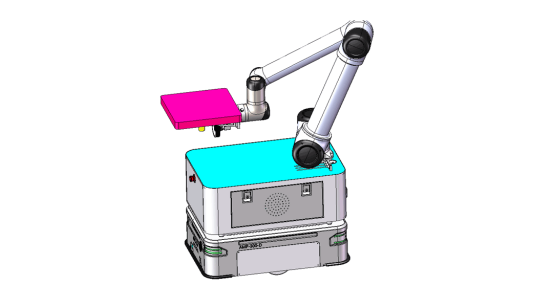

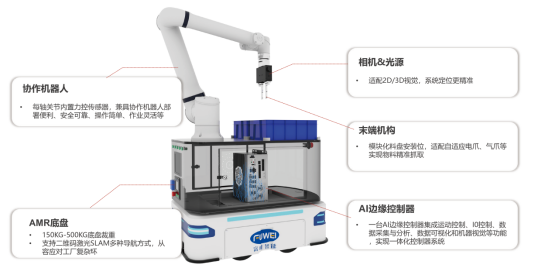

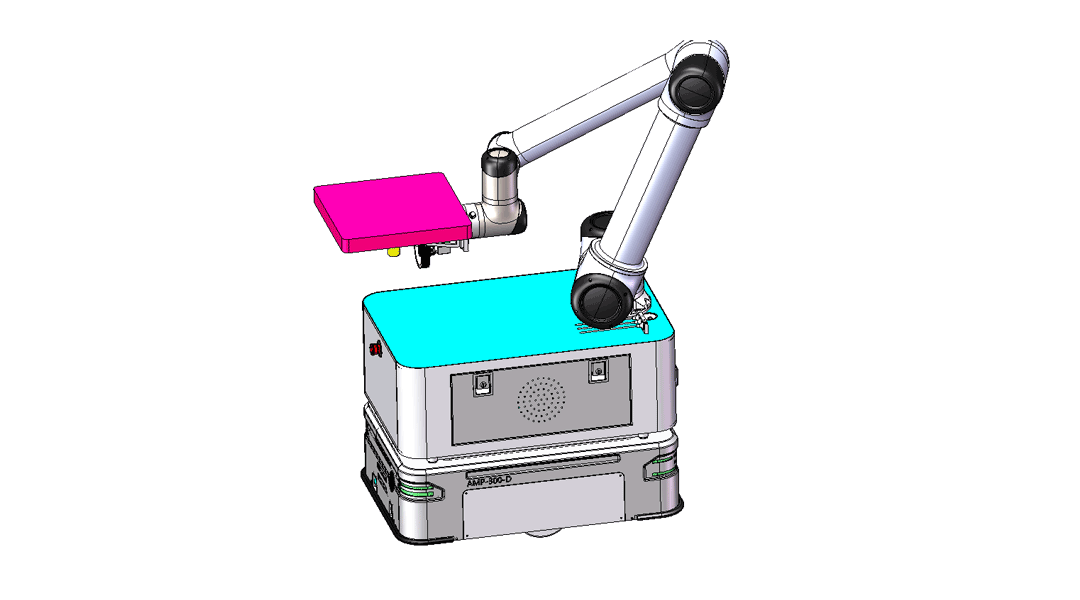

為了突破這一瓶頸,智能 CNC 自動上下料方案應運而生,其核心是借助復合機器人 AMR 來實現生產工藝中 “產品搬運” 部分的自動化。具體而言,該方案致力于實現以下目標:

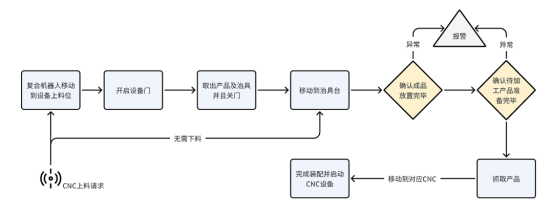

1.復合機器人 AMR 能夠與生產中心計劃緊密配合,實時靈活地調整生產狀態,確保生產過程的連貫性和高效性。

2.具備自動確認 CNC 加工完成的能力,并能夠迅速、準確地將成品自動轉運到成品放置區,減少人工干預,提高生產效率。

3.可以精準判斷上料區物料準備狀態,自動將待加工產品及時、準確地轉入空閑或者加工完成的 CNC 設備中,實現物料的高效流轉和設備的充分利用。

核心優勢

智能 CNC 自動上下料方案中的復合機器人 AMR 展現出了卓越的性能和顯著的優勢:

1.高精度操作:復合機器人 AMR 在抓取和放置過程中,誤差嚴格控制在 <±1.5mm 以內,能夠確保每一次操作都精準無誤,有效保證了產品質量的穩定性和一致性,滿足了高精度加工的需求。?

2.智能避障與安全防護:在復雜多變的生產環境中,復合機器人 AMR 具備高度的智能性和適應性,會車時能夠自動讓行,遇到行人或障礙物時會迅速自動停止,極大地提高了生產過程的安全性,避免了潛在的安全事故168。

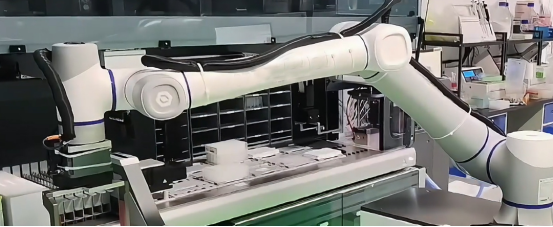

3.無縫對接與高效協同:復合機器人 AMR 能夠與 CNC 設備實現無縫對接,不僅可以精準控制上下料時倉門的自動開關,而且綜合放置成功率高達 > 99%,為高效生產提供了有力保障,確保了整個生產流程的順暢無阻。

解決方案

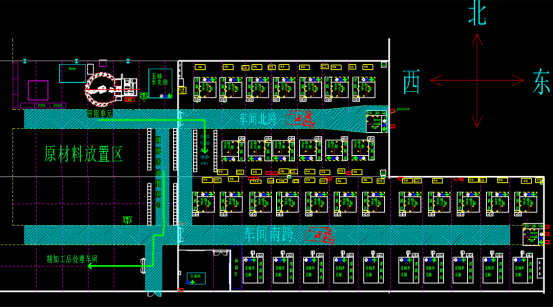

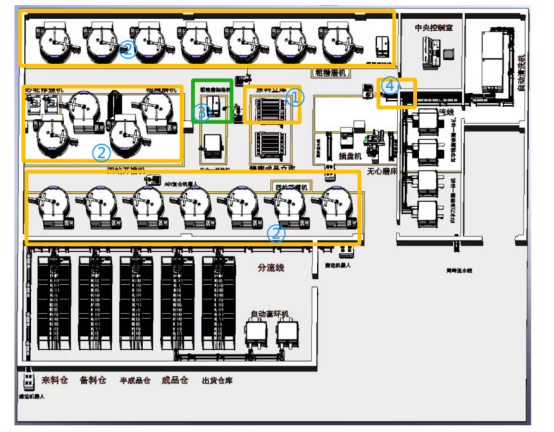

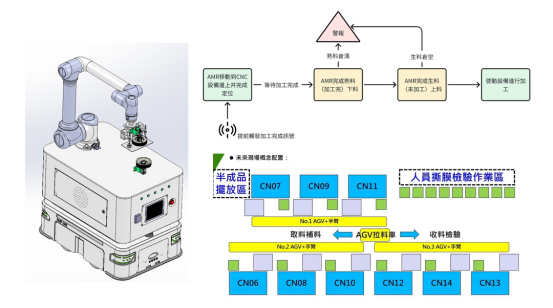

1.總體布局:根據現場的實際布局情況,精心配置兩輛 AMR 復合機器人負責上下料作業。通過人機交互信號以及 CNC 加工中心與 AMR 復合機器人之間的交互信號,實現精準的軌跡運行,確保機器人能夠準確無誤地完成各項操作任務。同時,為了保障機器人的持續作業能力,AGV 小車配備了專用自動充電樁,滿載可持續作業 7.5 小時,并且可根據實際需求設置電量低于 20% 時提前充電,以滿足不同生產場景的需求1。

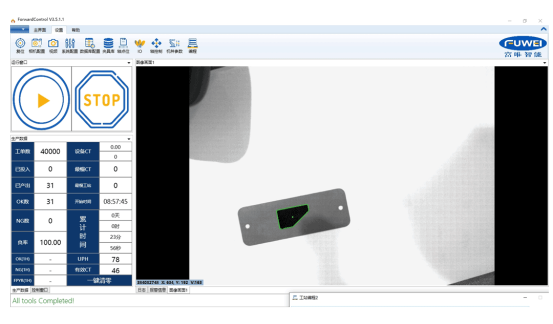

2.視覺識別系統:富唯視覺識別軟件 ForwardVision 在整個方案中發揮著至關重要的作用。它能夠對 Mark 標進行高精度識別,并快速、準確地輸出對應的位置信息,為復合機器人 AMR 的精準操作提供了關鍵的技術支持,確保機器人能夠在復雜的環境中準確地抓取和放置產。品。

智能 CNC 自動上下料方案以其創新的技術、卓越的性能和完善的配套設施,成功解決了傳統工藝存在的諸多難題,顯著提高了生產效率和產品質量,為制造業的智能化轉型提供了強有力的支持和借鑒,成為了推動制造業邁向高效、智能新時代的關鍵力量。

審核編輯 黃宇

-

CNC

+關注

關注

7文章

313瀏覽量

35222

發布評論請先 登錄

相關推薦

智能柔性制造:AMR 復合機器人賦能 CNC 加工行業

自動上下料機遠程監控運維管理系統解決方案

復合機器人CNC柔性上下料

富唯智能復合機器人CNC自動上下料解決方案

機器人上下料為汽車制造車間實現高效自動化

高效、安全、智能:機器人如何重塑行業內部物流上下料流程?

cnc加工中心,機床上下料正面臨著自動化轉型

智能 CNC 自動上下料:開啟高效生產新紀元

智能 CNC 自動上下料:開啟高效生產新紀元

評論