隨著半導體技術的飛速發展,晶圓級封裝(Wafer Level Packaging, WLP)作為一種先進的封裝技術,正逐漸在集成電路封裝領域占據主導地位。晶圓級封裝技術以其高密度、高可靠性、小尺寸和低成本等優點,成為滿足現代電子產品小型化、多功能化和高性能化需求的關鍵技術。本文將詳細解析晶圓級封裝的五項基本工藝,包括光刻(Photolithography)工藝、濺射(Sputtering)工藝、電鍍(Electroplating)工藝、光刻膠去膠(PR Stripping)工藝和金屬刻蝕(Metal Etching)工藝。

一、光刻工藝

1.光刻工藝的基本原理

光刻是晶圓級封裝中至關重要的一步,它主要用于在晶圓上繪制電路圖案。光刻工藝涉及在晶圓上涂覆一層光敏聚合物(光刻膠),然后通過掩模將所需的圖案投射到晶圓表面的光刻膠上。光刻膠在曝光后會硬化(對于負性光刻膠)或軟化(對于正性光刻膠),從而形成所需的電路圖案。

2.光刻工藝的具體步驟

涂覆光刻膠:常用的方法有旋涂(Spin Coating)、薄膜層壓(Film Lamination)和噴涂(Spray Coating)。旋涂是最常用的方法,通過離心力將粘性光刻膠均勻涂覆在晶圓上。

前烘(Soft Baking):去除光刻膠中的溶劑,確保光刻膠保留在晶圓上且維持其原本厚度。

曝光:通過掩模將圖案投射到晶圓表面的光刻膠上。常用的光刻設備有掩模對準曝光機(Mask Aligner)和步進式光刻機(Stepper)。

顯影(Development):使用顯影液溶解因光刻工藝而軟化的光刻膠,形成所需的電路圖案。顯影方法可分為水坑式顯影(Puddle Development)、浸沒式顯影(Tank Development)和噴淋式顯影(Spray Development)。

3.光刻工藝在晶圓級封裝中的應用

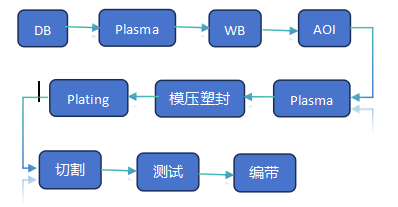

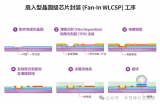

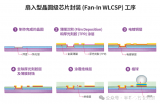

在晶圓級封裝中,光刻工藝主要用于在絕緣層上繪制圖案,進而使用繪制圖案來創建電鍍層,并通過刻蝕擴散層來形成金屬線路。例如,在扇入型晶圓級芯片封裝(Fan-In WLCSP)中,光刻工藝用于在絕緣層上繪制焊盤圖案,以便后續的金屬沉積和連接。

二、濺射工藝

1.濺射工藝的基本原理

濺射是一種在晶圓表面形成金屬薄膜的物理氣相沉積(PVD)工藝。在濺射過程中,氬氣等惰性氣體被電離成等離子體,離子束轟擊靶材(通常是金屬),使靶材上的金屬原子或分子被濺射出來并沉積在晶圓表面,形成均勻的金屬薄膜。

2.濺射工藝的具體步驟

真空環境準備:在真空環境中,將靶材安裝到濺射設備中。

濺射氣體引入:引入濺射氣體(如氬氣),并在高壓電場的作用下產生等離子體。

薄膜沉積:等離子體中的離子轟擊靶材,使其原子濺射出來并沉積在晶圓表面,形成均勻的金屬薄膜。

3.濺射工藝在晶圓級封裝中的應用

在晶圓級封裝中,濺射工藝主要用于形成金屬薄膜,這些金屬薄膜在封裝過程中起到多種作用。例如,在倒片(Flip Chip)封裝中,濺射工藝用于在晶圓表面形成凸點下金屬層(Under Bump Metallurgy, UBM),該金屬層通常由兩層或三層金屬薄膜組成,包括增強晶圓粘合性的黏附層、在電鍍過程中提供電子的載流層以及具有焊料潤濕性并阻止鍍層和金屬之間形成化合物的擴散阻擋層。

三、電鍍工藝

1.電鍍工藝的基本原理

電鍍是將電解質溶液中的金屬離子還原為金屬并沉積在晶圓表面的過程。此過程需要通過外部提供的電子進行還原反應來實現。在電鍍過程中,晶圓作為陰極,金屬離子在晶圓表面獲得電子后被還原成金屬并沉積在晶圓上。

2.電鍍工藝的具體步驟

涂覆光刻膠:在晶圓表面涂覆光刻膠,并通過光刻工藝繪制圖案。

電鍍:將晶圓浸入電鍍液中,在電流的作用下,金屬離子從電鍍液中還原并在晶圓表面形成金屬層。

后處理:包括光刻膠去膠和金屬刻蝕等步驟,以去除多余的光刻膠和金屬層,形成所需的金屬線路。

3.電鍍工藝在晶圓級封裝中的應用

在晶圓級封裝中,電鍍工藝主要用于形成厚金屬層,這些金屬層可充當實現電氣連接的金屬引線或焊接處的凸點。例如,在扇入型晶圓級芯片封裝中,電鍍工藝用于在光刻膠繪制的圖案上形成金屬引線,以便后續的封裝和連接。

四、光刻膠去膠工藝

1.光刻膠去膠工藝的基本原理

光刻膠去膠工藝是晶圓級封裝中去除多余光刻膠的關鍵步驟。該工藝通常在電鍍工藝之后進行,目的是去除晶圓表面的光刻膠,以便后續的金屬刻蝕工藝能夠順利進行。

2.光刻膠去膠工藝的具體步驟

去膠液選擇:選擇合適的去膠液,以確保能夠有效溶解光刻膠而不損害晶圓表面的金屬層。

去膠液應用:將去膠液應用到晶圓表面,常用的方法有浸泡、噴淋等。

去膠液去除:通過清洗等步驟去除晶圓表面的去膠液和溶解的光刻膠。

3.光刻膠去膠工藝在晶圓級封裝中的應用

在晶圓級封裝中,光刻膠去膠工藝主要用于去除電鍍工藝后多余的光刻膠,以便后續的金屬刻蝕工藝能夠順利進行。例如,在扇入型晶圓級芯片封裝中,光刻膠去膠工藝用于去除電鍍金屬層上的光刻膠,以便后續的金屬刻蝕工藝能夠形成清晰的金屬線路。

五、金屬刻蝕工藝

1.金屬刻蝕工藝的基本原理

金屬刻蝕工藝是晶圓級封裝中形成金屬線路的最后一道工序。該工藝涉及使用化學刻蝕或等離子體刻蝕等方法,去除晶圓表面多余的金屬層,形成所需的金屬線路。

2.金屬刻蝕工藝的具體步驟

掩模制備:在晶圓表面涂覆光刻膠,并通過光刻工藝繪制圖案,形成掩模。

刻蝕:使用化學刻蝕或等離子體刻蝕等方法,去除掩模之外的金屬層。

后處理:包括清洗等步驟,以去除晶圓表面的殘留物,形成干凈的金屬線路。

3.金屬刻蝕工藝在晶圓級封裝中的應用

在晶圓級封裝中,金屬刻蝕工藝主要用于形成金屬線路。例如,在扇入型晶圓級芯片封裝中,金屬刻蝕工藝用于去除電鍍金屬層上多余的金屬部分,形成清晰的金屬線路,以便后續的封裝和連接。

六、晶圓級封裝技術的優勢與挑戰

1.優勢

高密度:晶圓級封裝技術能夠實現更高的封裝密度,從而滿足現代電子產品小型化、多功能化的需求。

高可靠性:晶圓級封裝技術采用先進的封裝材料和工藝,提高了封裝的可靠性和穩定性。

小尺寸:由于沒有引線、鍵合和塑膠工藝,晶圓級封裝技術的封裝尺寸幾乎等于芯片尺寸,從而實現更小的封裝體積。

低成本:晶圓級封裝技術能夠在硅片層面上完成封裝測試,以批量化的生產方式達到成本最小化的目標。

2.挑戰

技術復雜度:晶圓級封裝技術涉及多種復雜的工藝步驟和設備,對技術水平和設備要求較高。

成本控制:盡管晶圓級封裝技術在成本方面具有優勢,但在大規模生產過程中仍需要嚴格控制成本。

材料選擇:晶圓級封裝技術對封裝材料的選擇要求較高,需要選擇具有良好電氣性能、熱性能和機械性能的材料。

七、結論

晶圓級封裝作為一種先進的封裝技術,正逐漸在集成電路封裝領域占據主導地位。其五項基本工藝——光刻工藝、濺射工藝、電鍍工藝、光刻膠去膠工藝和金屬刻蝕工藝——在晶圓級封裝的制造過程中起著至關重要的作用。這些工藝的精確控制和高效執行,是確保晶圓級封裝產品質量和性能的關鍵。盡管晶圓級封裝技術在發展過程中面臨一些挑戰,但其獨特的優勢和廣闊的應用前景使其成為未來集成電路封裝領域的重要發展方向。

-

晶圓

+關注

關注

52文章

4927瀏覽量

128099 -

封裝

+關注

關注

127文章

7941瀏覽量

143092 -

光刻膠

+關注

關注

10文章

321瀏覽量

30273

發布評論請先 登錄

相關推薦

晶圓級封裝技術詳解:五大工藝鑄就輝煌!

晶圓級封裝技術詳解:五大工藝鑄就輝煌!

評論