焊接技術在現代工業生產中扮演著至關重要的角色,無論是航空航天、汽車制造還是電子設備組裝,都離不開高質量的焊接工藝。然而,隨著制造業對產品質量要求的不斷提高,傳統的人工檢測方法已經難以滿足高效、精準的檢測需求。在此背景下,焊接電壓自動檢測系統的研發應運而生,旨在通過自動化手段提高焊接質量控制的效率和準確性,為工業生產提供更加可靠的技術支持。

焊接電壓是影響焊接質量的關鍵參數之一,它直接關系到焊縫的成型、強度及耐久性。傳統的焊接電壓檢測依賴于操作人員的經驗判斷,不僅效率低下,而且容易受到人為因素的影響,導致檢測結果的不穩定性。自動檢測系統的引入,能夠實現焊接過程中電壓數據的實時采集、分析與反饋,從而有效提升焊接過程的可控性和焊接產品的合格率。

研發進展

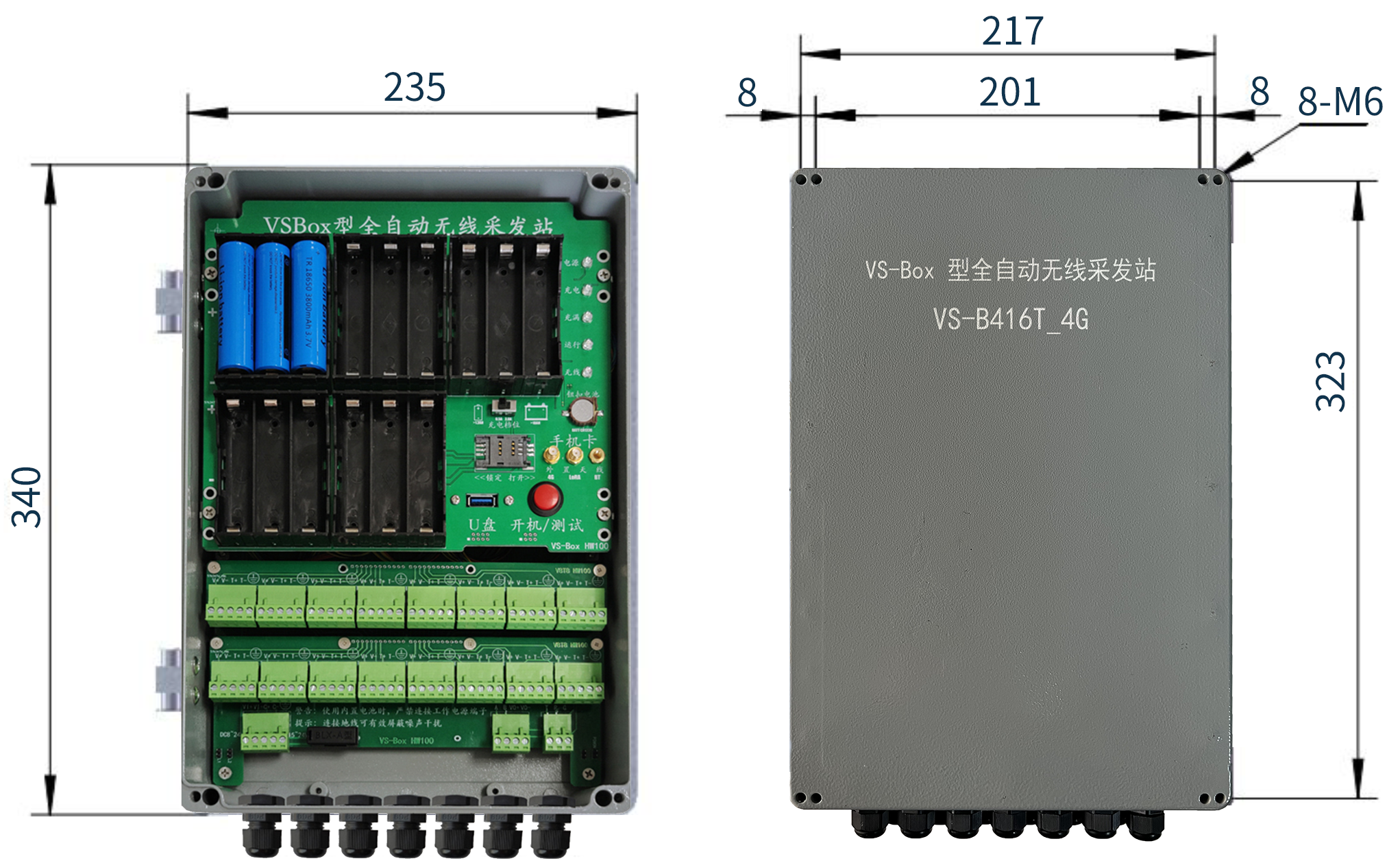

近年來,隨著傳感器技術、計算機視覺、大數據分析等領域的快速發展,焊接電壓自動檢測系統的技術水平也得到了顯著提升。目前,該系統主要由以下幾個部分組成:

1. 高精度傳感器:用于實時監測焊接過程中的電壓變化,確保數據采集的準確性和可靠性。

2. 數據處理單元:負責對接收到的電壓信號進行預處理,如濾波、放大等,以消除噪聲干擾,提高信號質量。

3. 智能分析軟件:基于機器學習算法,對處理后的數據進行深度分析,識別焊接過程中可能出現的問題,如電壓異常波動、短路等,并提出相應的優化建議。

4. 人機交互界面:為操作人員提供直觀的操作指導和實時監控信息,便于及時調整焊接參數,保證焊接質量。

應用前景

焊接電壓自動檢測系統的廣泛應用將極大地推動焊接行業的技術進步和產業升級。首先,在提高焊接質量方面,該系統能夠通過實時監控和數據分析,及時發現并糾正焊接過程中的問題,減少廢品率,降低生產成本。其次,對于復雜結構件的焊接,自動檢測系統可以實現多點位的同時監測,確保每個焊接點的質量都達到標準要求,這對于提高產品整體性能具有重要意義。

此外,隨著工業4.0概念的普及,智能制造成為未來發展趨勢。焊接電壓自動檢測系統作為智能制造的重要組成部分,不僅能夠與其他生產設備無縫對接,形成智能化生產線,還能夠通過云平臺實現遠程監控和管理,為企業提供更加靈活高效的生產模式。例如,在汽車制造領域,通過集成焊接電壓自動檢測系統,可以實現車身焊接過程的全自動化,大幅提高生產效率和產品質量。

面臨的挑戰與解決策略

盡管焊接電壓自動檢測系統展現出廣闊的應用前景,但在實際推廣過程中仍面臨一些挑戰。首先是技術難題,如何在復雜多變的焊接環境中保證數據采集的穩定性和準確性是一大挑戰。針對這一問題,研究人員需要不斷優化傳感器設計,提高其抗干擾能力和適應性。其次是成本問題,高端的自動檢測系統價格昂貴,對于中小企業而言可能是一筆不小的投入。對此,可以通過政府補貼、產學研合作等方式降低企業使用新技術的成本門檻,促進技術的普及應用。

總之,焊接電壓自動檢測系統的研發與應用是推動焊接行業向智能化、高效化方向發展的重要舉措。未來,隨著相關技術的不斷成熟和完善,相信這一系統將在更多領域發揮重要作用,為制造業帶來革命性的變革。

-

檢測系統

+關注

關注

3文章

959瀏覽量

43088 -

焊接

+關注

關注

38文章

3211瀏覽量

59978

發布評論請先 登錄

相關推薦

焊接電壓波動分析儀的應用與研究進展

焊接電流波形監控系統的研究與應用進展

焊接電壓波動分析儀的應用與影響研究

精密焊接電壓監測設備的創新應用與優勢分析

焊接電壓監測傳感器的應用與優勢分析

焊接電壓波動監測器:確保焊接質量與安全的關鍵設備

高頻焊接電流檢測儀的應用與優勢分析

鋰離子電池自動檢測化成分容柜:電池生產的新動力

高智能化 智能傳感器讓數據采集和計算變得簡單 實現自動檢測和自動計算

LMH1980自動檢測標清/高清/PC視頻同步分離器數據表

工程儀器振弦采集儀的設計與研發進展

使用cyusb3014進行開發設計,如何實現PC端的上位機可以自動檢測到有數據寫入并執行讀取動作?

鋰離子電池自動檢測化成分容柜:提升電池品質與生產效率的新動力

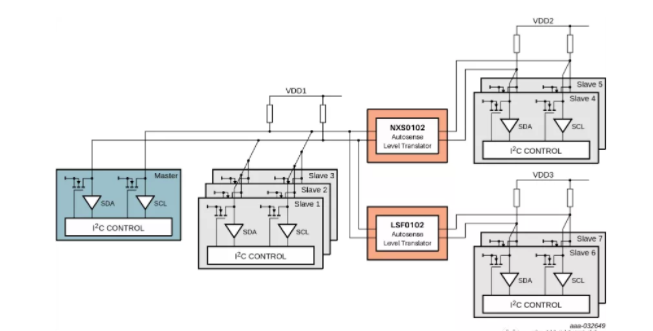

Nexperia | 利用自動檢測技術簡化電壓轉換挑戰

焊接電壓自動檢測系統研發進展與應用前景

焊接電壓自動檢測系統研發進展與應用前景

評論