隨著制造業的自動化水平不斷提高,焊接工藝也在向更高效、更精確的方向發展。尤其是在自動化焊接領域,視覺定位系統的引入為焊接機器人提供了前所未有的精度和靈活性。今天一起了解焊接機器人視覺得定位系統如何革新制造工藝。

焊接機器人視覺定位系統簡介

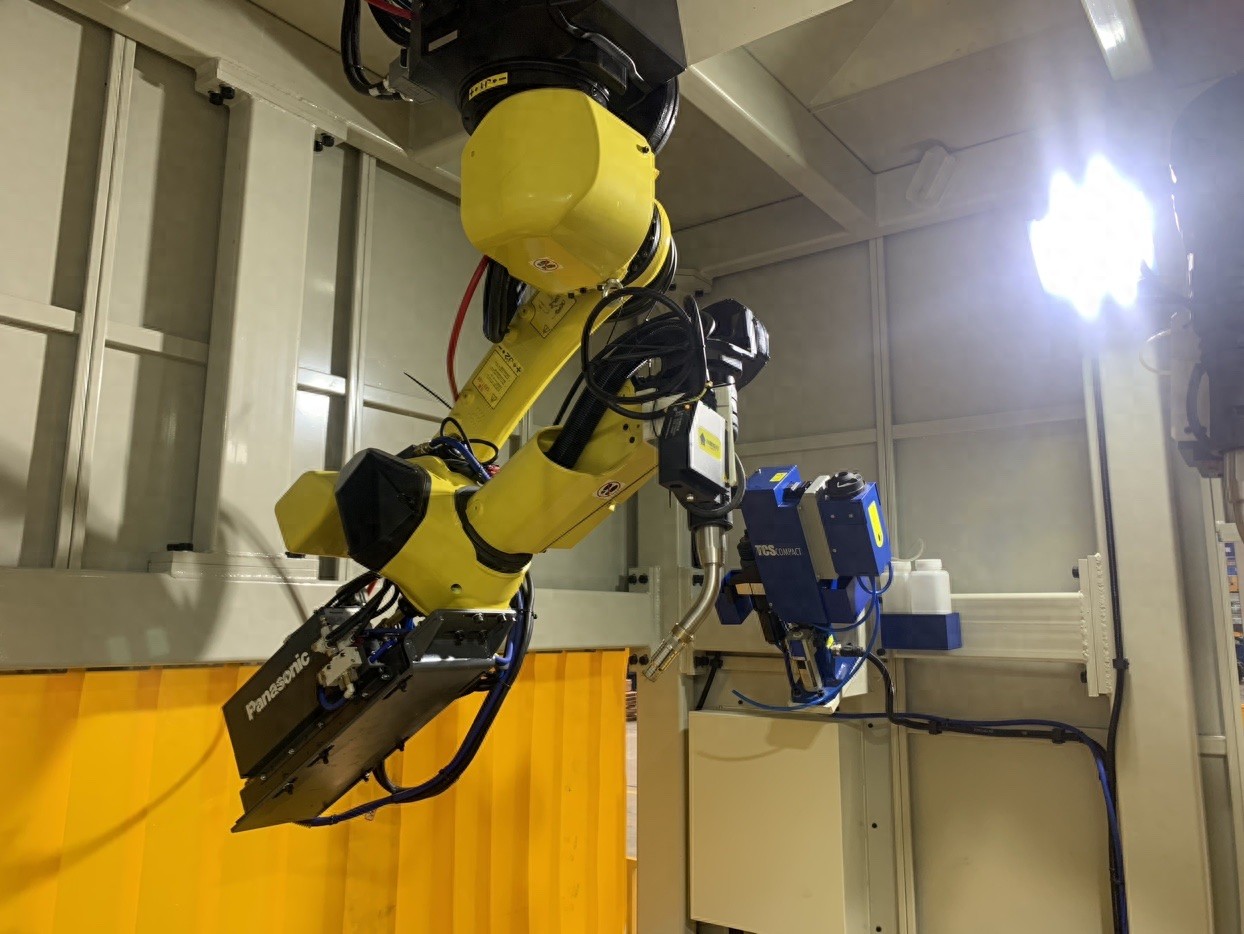

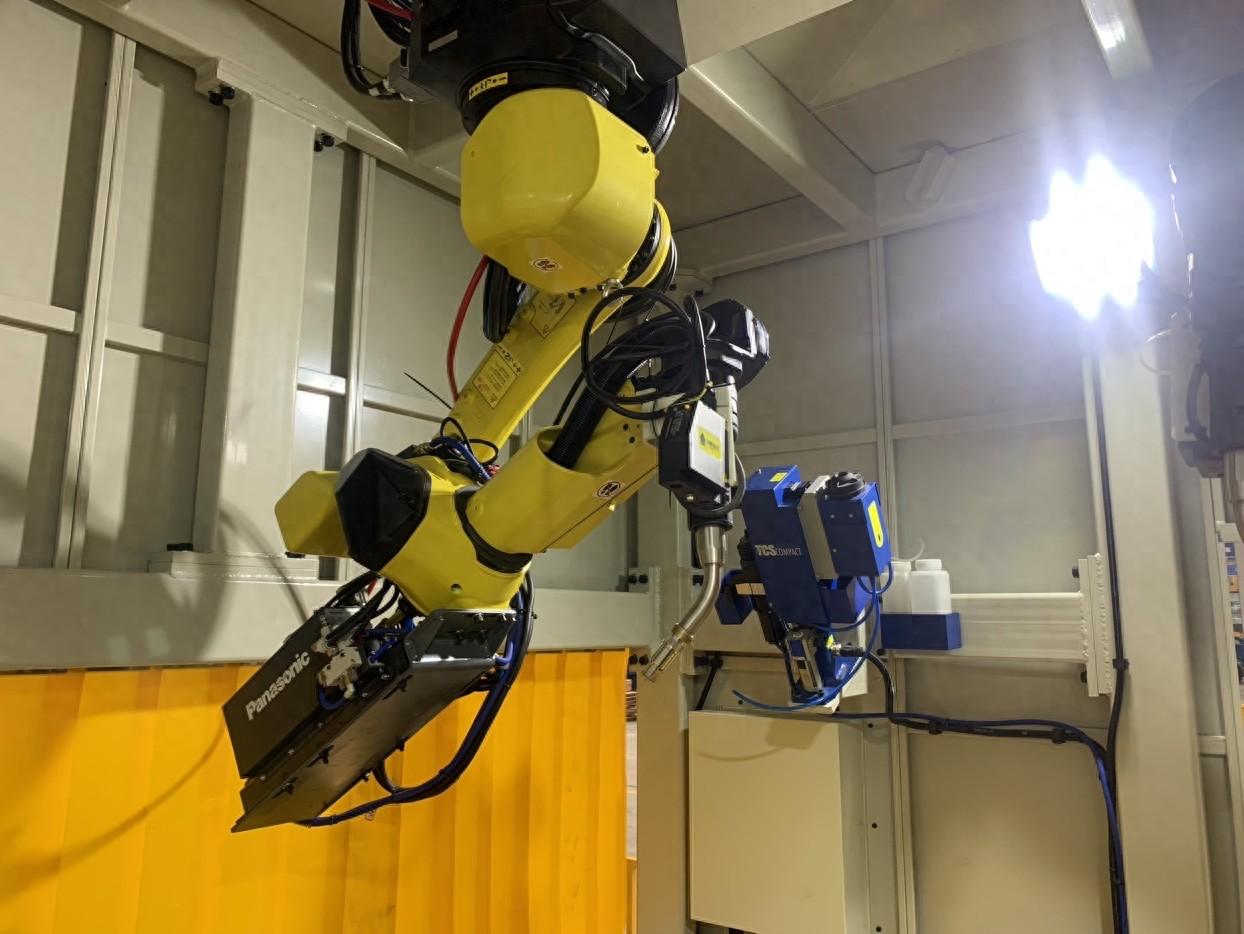

焊接機器人視覺定位系統結合了高精度攝像頭、傳感器和智能算法,能夠實時捕捉和識別焊接區域的位置和形狀。這些系統通過精確定位焊縫、工件和機器人末端執行器的位置,使得機器人能夠在復雜的制造環境中進行自動化焊接。

與傳統的人工焊接或傳統機械控制系統不同,視覺定位系統能夠自動調整焊接軌跡和參數,確保焊接過程的穩定性與一致性,極大地提高了生產效率與產品質量。

精度提升

在傳統焊接工藝中,焊工依賴手工操作來對接工件,焊接的精度與穩定性常常受到人為因素的影響。即使是高經驗的焊工,也難免會遇到精度控制的挑戰,尤其是在批量生產時,誤差的積累會導致較大波動。

焊接機器人視覺定位系統能夠通過圖像識別與深度學習算法,實時感知工件的細微變化,并根據焊縫的動態位置自動調整焊接路徑。這種實時反饋機制顯著減少了誤差,確保了每一條焊縫都能在最佳位置和狀態下完成,特別是在面對復雜的幾何形狀和多變的工件表面時,也能做到精確跟蹤。

適應性強

制造業中的焊接任務往往涉及到形狀復雜、尺寸不一的工件。在傳統焊接中,人工調節焊接設備需要大量的時間和經驗積累。而焊接機器人視覺定位系統可以通過自動化識別工件的位置和姿態,實時進行路徑規劃和調整,不僅提升了靈活性,還減少了人工干預的需求。

例如,在汽車制造過程中,不同的零部件可能需要不同的焊接方式和焊接角度。視覺定位系統能夠自動檢測并適應不同部件的變化,避免了反復調整程序和重新編程的繁鎖操作,從而提高了生產效率和靈活性。

提高生產效率

由于焊接機器人視覺定位系統能夠自動完成焊接任務,并且不受疲勞和人為失誤的影響,可以實現24小時不間斷生產。相比傳統焊接工藝,機器人不僅能夠更快速地完成重復性任務,還能在高精度要求下保持一致性,從而大幅提升生產效率。

穩定性和一致性的焊接質量

視覺定位系統的引入,使得焊接過程不僅更加精確,而且穩定性和一致性得到了大幅提升。通過實時監控焊縫形態,自動調整焊接過程中的各種參數,系統能夠自動調整電流、電壓、速度等關鍵焊接參數,確保每次焊接都符合設定的標準。這樣的高穩定性不僅確保了產品的質量,還減少了廢品率,降低了生產成本。

應用廣泛

焊接機器人視覺定位系統的優勢使得它在多個行業中得到了廣泛應用,尤其是在汽車制造、航天、重工業等領域。無論是汽車底盤的焊接,還是復雜的管道焊接,視覺定位系統都能夠提供精準的焊接解決方案。特別是在大型結構件和高精度要求的焊接任務中,視覺定位系統能夠有效彌補人工操作的不足,確保生產過程的高效和質量。

智能焊接機器人是現代制造業自動化與智能化的重要一步,它不僅能夠完成高精度的焊接任務,還能在生產過程中不斷學習和優化,提高焊接效果,減少生產成本。可以預見,隨著技術的不斷發展,焊接機器人將成為制造業中的關鍵技術,推動行業進入更高效、更智能的新時代。

-

定位系統

+關注

關注

10文章

587瀏覽量

36503 -

焊接機器人

+關注

關注

16文章

325瀏覽量

14966

發布評論請先 登錄

相關推薦

焊接機器人視覺定位:精準制造的核心技術

焊接機器人與傳統焊接的區別

焊接機器人安裝與調試指南

焊接機器人視覺控制技術有哪些組成

焊接機器人調試技巧有哪些

焊接機器人的應用領域有哪些

探索激光焊機器人:革新制造業的未來

精準對接:焊接機器人視覺定位系統如何革新制造工藝

精準對接:焊接機器人視覺定位系統如何革新制造工藝

評論