在半導體制造的微觀世界里,碳化硅襯底作為新一代芯片的關鍵基石,其厚度測量的精準性如同精密建筑的根基,不容有絲毫偏差。然而,測量探頭的 “溫漂” 問題卻如同一股暗流,悄然沖擊著這一精準測量的防線,給碳化硅襯底厚度測量帶來諸多實際且棘手的影響。

一、“溫漂” 現象的內在根源

測量探頭的 “溫漂”,本質上是由于溫度因素致使探頭自身物理特性發生改變,進而引發測量誤差的現象。一方面,環境溫度的波動是 “溫漂” 的重要誘因。半導體制造車間宛如一個復雜的熱生態系統,大量設備持續運行散發的熱量、通風與空調系統的調控失衡,以及外界氣候變化、人員進出引發的冷熱氣流交換,都使得車間溫度處于動態變化之中。對于對溫度極為敏感的測量探頭而言,哪怕是零點幾攝氏度的起伏,都可能觸發其內部敏感元件的性能波動。

以電學原理工作的探頭為例,溫度升高時,電子元件的導電性、電容值等關鍵參數會發生微妙變化。根據電學測量與厚度轉換的原理,這些細微改變將直接反映在測量信號上,造成厚度測量值的偏差。另一方面,探頭自身在工作過程中的發熱也是不可忽視的因素。當電流通過探頭內部電路,焦耳熱隨之產生,尤其是在長時間連續測量碳化硅襯底厚度時,熱量不斷累積。若探頭散熱設計欠佳,熱量無法及時散發,便會在探頭內部形成局部高溫區域,促使光學鏡片的折射率、機械結構的尺寸等發生改變,如同蝴蝶效應一般,最終在厚度測量結果上掀起巨大波瀾。

二、對測量精度的深度侵蝕

在碳化硅襯底厚度以納米級精度要求的測量場景下,“溫漂” 帶來的精度損失堪稱致命。由于碳化硅材料本身的特性,其襯底制備工藝復雜,厚度公差極小。例如在制造高功率碳化硅器件用襯底時,厚度公差往往控制在幾十納米范圍內。而 “溫漂” 引發的測量誤差,輕易就能突破這一精密防線。

假設環境溫度上升 1℃,對于常見的電容式測量探頭,其電容極板間的介電常數、極板間距等細微參數改變,換算到襯底厚度測量值,誤差可達數納米至數十納米。這意味著原本符合工藝標準、厚度精準的襯底,可能因 “溫漂” 被誤判為次品,反之,有厚度缺陷的襯底卻可能蒙混過關,流入后續工序,極大地影響了芯片良品率,讓前期高昂的研發與制備投入付諸東流。

三、穩定性與重復性的嚴峻挑戰

除了精度受損,“溫漂” 還給測量的穩定性和重復性設置了重重障礙。半導體制造通常涉及對同一片襯底不同位置或同一批次大量襯底的連續測量。然而,車間溫度的自然起伏以及探頭自身發熱的不確定性,使得測量過程仿若置身波濤洶涌的海面,測量數據毫無規律地跳動。

工程師在上午測量一批碳化硅襯底時,或許能得到一組看似穩定的厚度數據,但隨著下午車間溫度升高,“溫漂” 加劇,再次測量同批襯底,數據可能出現整體偏移,標準差急劇增大。如此不穩定的測量輸出,讓工藝人員難以準確判斷襯底厚度的一致性,無法精準把控工藝參數,給芯片制造過程中的質量管控帶來極大困擾,延誤研發與生產周期,增加成本開銷。

四、長期可靠性的潛在危機

從長期運行視角審視,“溫漂” 猶如一顆定時炸彈,威脅著測量探頭及整個測量系統的壽命與可靠性。頻繁的溫度變化致使探頭材料反復熱脹冷縮,加速內部機械結構的磨損,電子元件的老化速度遠超正常水平。長此以往,探頭不僅 “溫漂” 問題愈發棘手,還極易出現硬件故障,頻繁停機維修,大幅增加設備維護成本。

更為關鍵的是,基于不準確的 “溫漂” 數據持續調整碳化硅襯底加工工藝,會像多米諾骨牌一樣,在整個半導體制造流程中引發連鎖反應。諸如蝕刻不均勻、薄膜沉積厚度失控等問題紛至沓來,最終侵蝕芯片的電學性能、穩定性等核心指標,讓產品在市場競爭中喪失優勢,阻礙半導體產業的蓬勃發展。

五、應對 “溫漂” 的策略突圍

為化解這一難題,半導體行業從多維度協同發力。在硬件層面,研發新型低膨脹系數、溫度穩定性高的探頭材料,如特種陶瓷、石英玻璃混合材質,從根源降低 “溫漂” 敏感度;優化探頭內部結構設計,采用熱隔離、溫控補償腔室等,減少外界溫度干擾。軟件算法上,借助實時溫度傳感器監測環境溫度,配合智能算法動態校準測量值,依據溫度變化曲線提前預估 “溫漂” 量并修正;建立溫度 - 測量誤差數據庫,通過大數據分析實現精準補償。此外,在車間管理方面,加強恒溫恒濕環境控制系統建設,嚴格控制溫度波動范圍,為高精度碳化硅襯底厚度測量創造穩定條件。

綜上所述,測量探頭的 “溫漂” 問題雖隱匿卻對碳化硅襯底厚度測量有著廣泛而深刻的實際影響,從短期測量精度到長期工藝可靠性,貫穿半導體制造全過程。唯有通過材料創新、算法優化、環境管控等多管齊下,才能有效馴服這只 “精度殺手”,確保碳化硅襯底厚度測量精準無誤,為蓬勃發展的半導體產業筑牢根基。

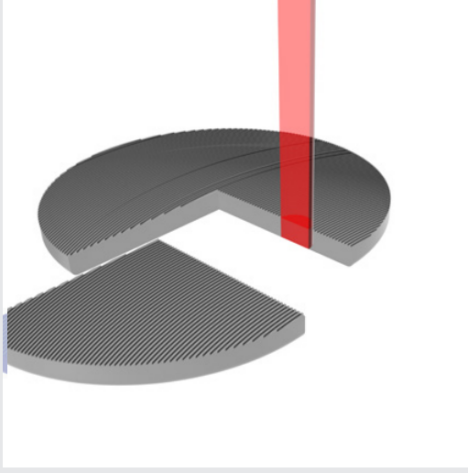

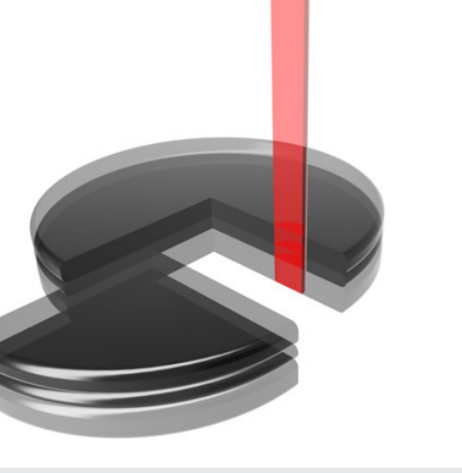

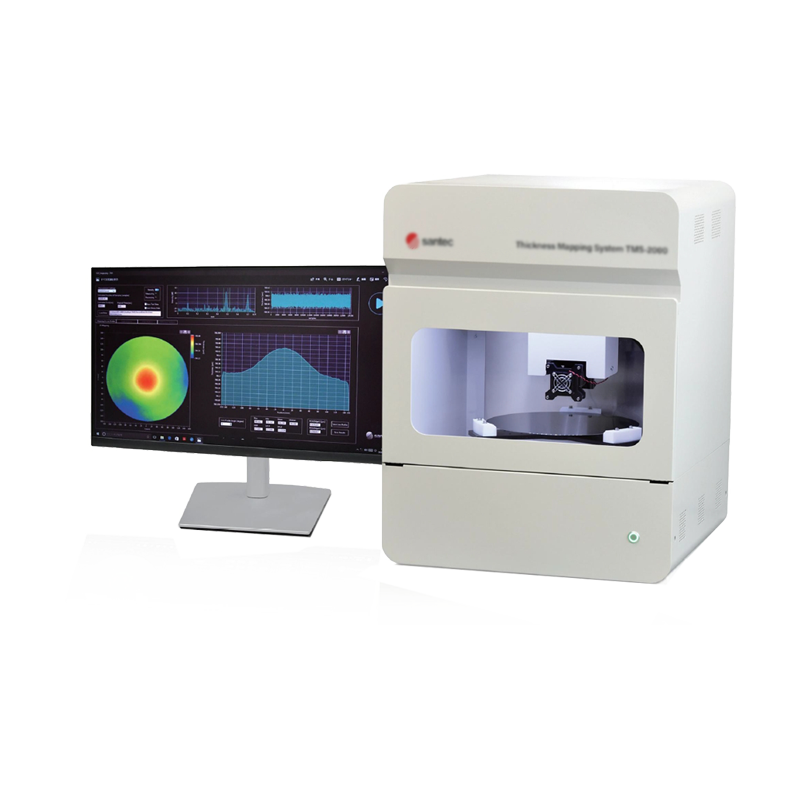

六、高通量晶圓測厚系統

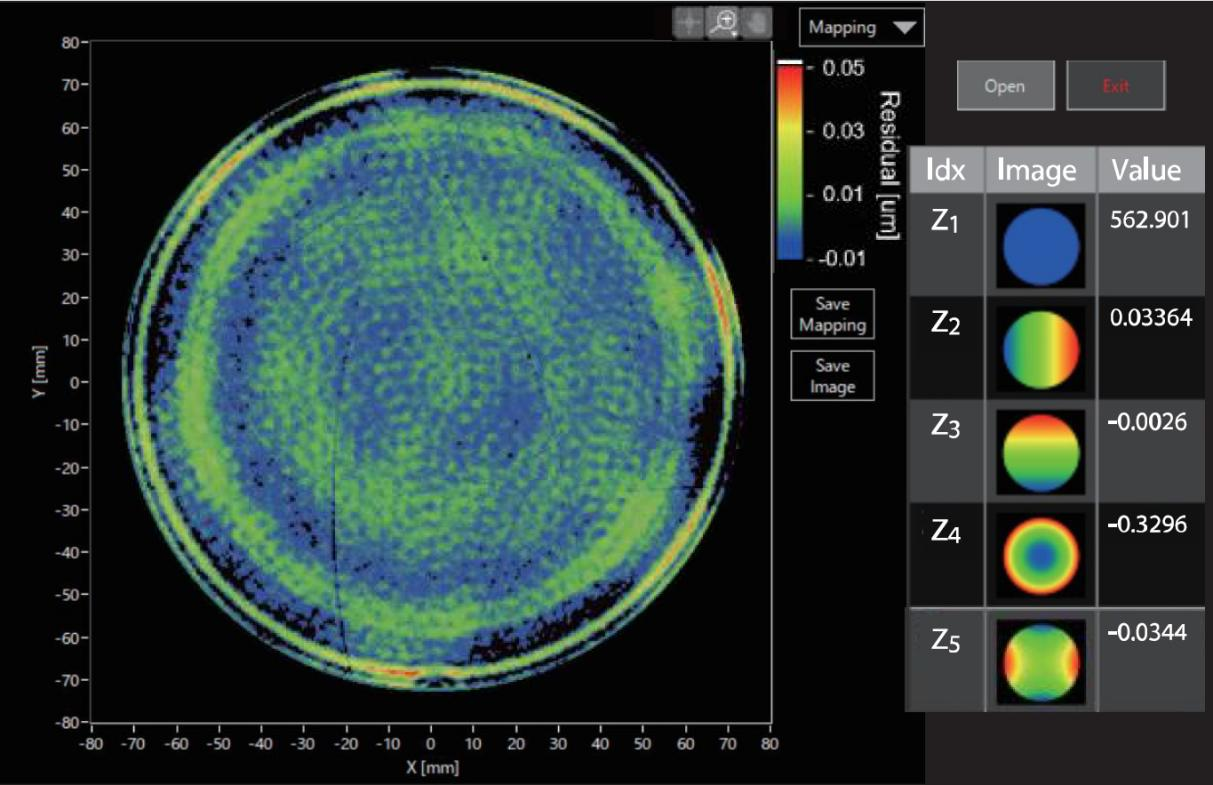

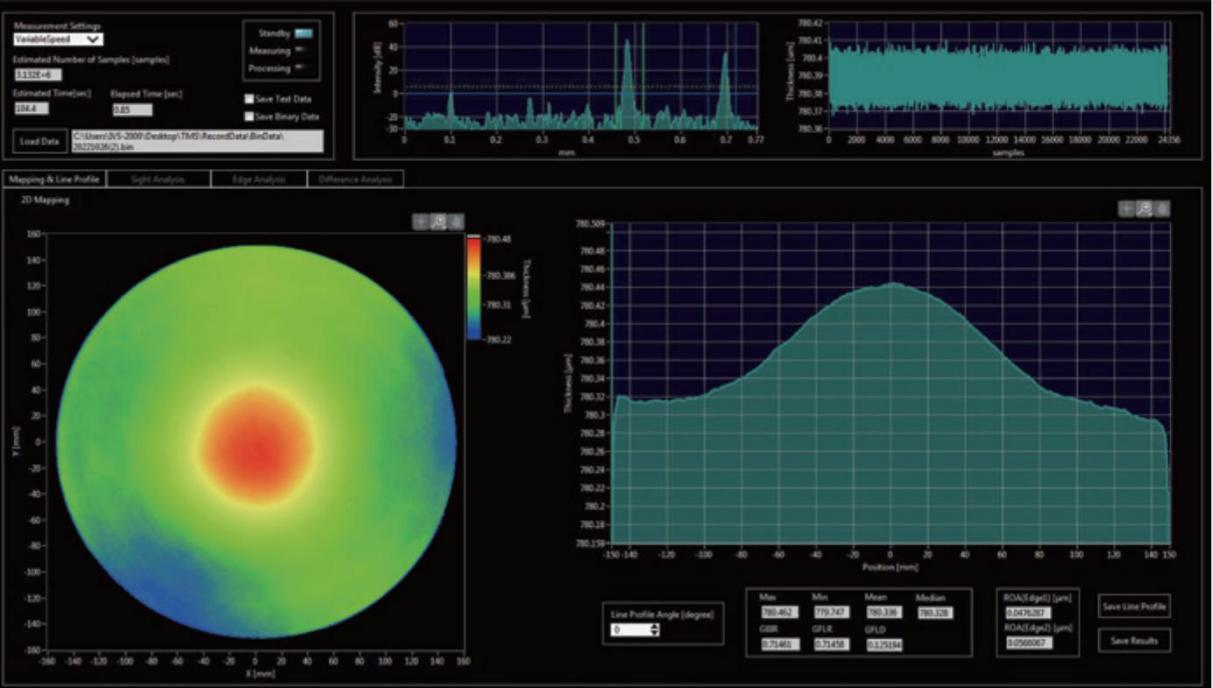

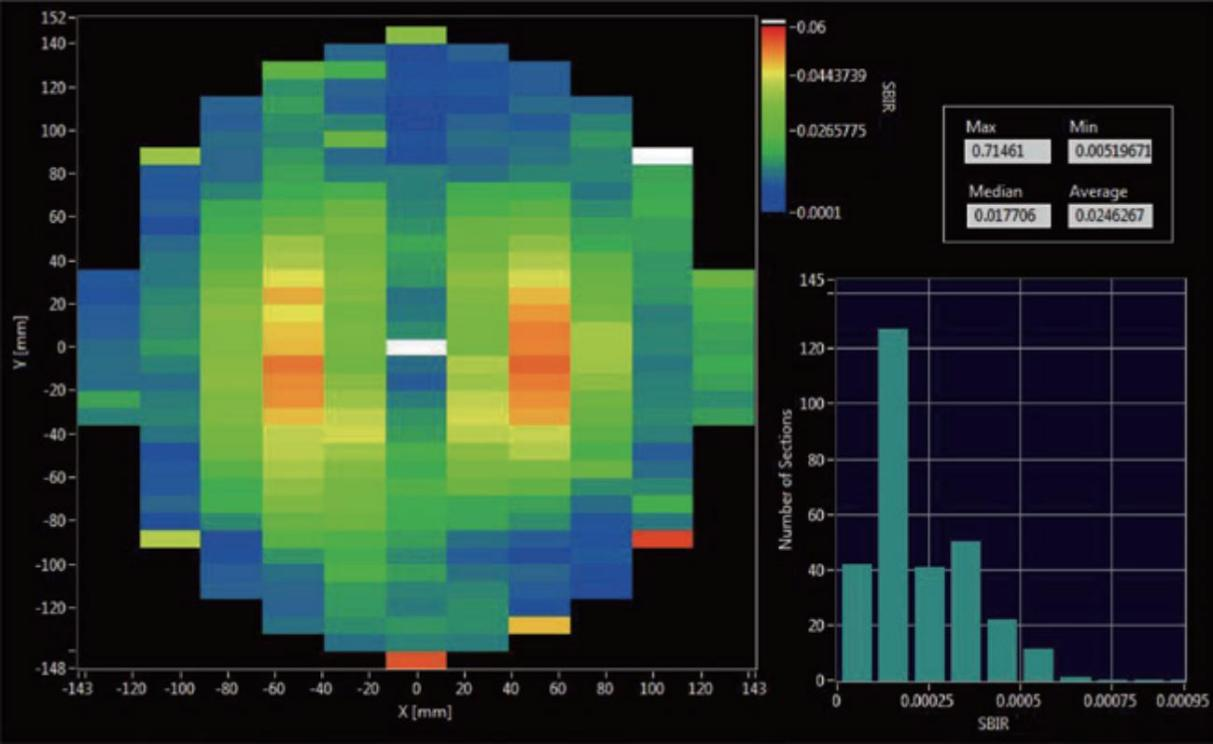

高通量晶圓測厚系統以光學相干層析成像原理,可解決晶圓/晶片厚度TTV(Total Thickness Variation,總厚度偏差)、BOW(彎曲度)、WARP(翹曲度),TIR(Total Indicated Reading 總指示讀數,STIR(Site Total Indicated Reading 局部總指示讀數),LTV(Local Thickness Variation 局部厚度偏差)等這類技術指標。

高通量晶圓測厚系統,全新采用的第三代可調諧掃頻激光技術,相比傳統上下雙探頭對射掃描方式;可一次性測量所有平面度及厚度參數。

1,靈活適用更復雜的材料,從輕摻到重摻 P 型硅 (P++),碳化硅,藍寶石,玻璃,鈮酸鋰等晶圓材料。

重摻型硅(強吸收晶圓的前后表面探測)

粗糙的晶圓表面,(點掃描的第三代掃頻激光,相比靠光譜探測方案,不易受到光譜中相鄰單位的串擾噪聲影響,因而對測量粗糙表面晶圓)

低反射的碳化硅(SiC)和鈮酸鋰(LiNbO3);(通過對偏振效應的補償,加強對低反射晶圓表面測量的信噪比)

絕緣體上硅(SOI)和MEMS,可同時測量多 層 結 構,厚 度 可 從μm級到數百μm 級不等。

可用于測量各類薄膜厚度,厚度最薄可低至 4 μm ,精度可達1nm。

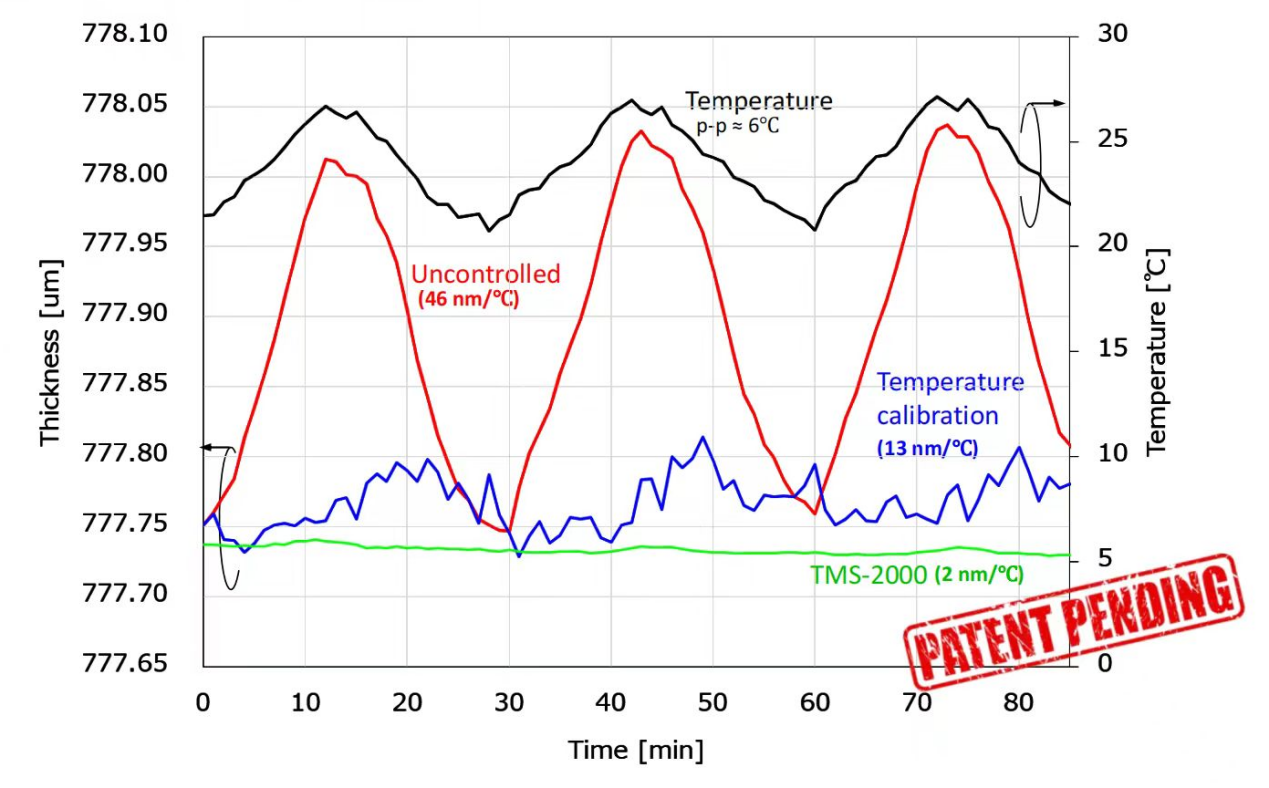

2,可調諧掃頻激光的“溫漂”處理能力,體現在極端工作環境中抗干擾能力強,充分提高重復性測量能力。

采用第三代高速掃頻可調諧激光器,一改過去傳統SLD寬頻低相干光源的干涉模式,解決了由于相干長度短,而重度依賴“主動式減震平臺”的情況。卓越的抗干擾,實現小型化設計,同時也可兼容匹配EFEM系統實現產線自動化集成測量。

3,靈活的運動控制方式,可兼容2英寸到12英寸方片和圓片測量。

-

晶圓

+關注

關注

52文章

4961瀏覽量

128189 -

測量

+關注

關注

10文章

4929瀏覽量

111651 -

碳化硅

+關注

關注

25文章

2799瀏覽量

49175

發布評論請先 登錄

相關推薦

碳化硅襯底,進化到12英寸!

碳化硅深層的特性

碳化硅半導體器件有哪些?

請教碳化硅刻蝕工藝

碳化硅襯底市場群雄逐鹿 碳化硅襯底制備環節流程

簡述碳化硅襯底類型及應用

碳化硅襯底的環吸方案相比其他吸附方案,對于測量碳化硅襯底 BOW/WARP 的影響

不同的碳化硅襯底的吸附方案,對測量碳化硅襯底 BOW/WARP 的影響

測量探頭的 “溫漂” 問題,都是怎么產生的,以及對于碳化硅襯底厚度測量的影響

測量探頭的 “溫漂” 問題,對于碳化硅襯底厚度測量的實際影響

測量探頭的 “溫漂” 問題,對于碳化硅襯底厚度測量的實際影響

評論