半導(dǎo)體材料被蝕刻移除后,剩余的柱狀結(jié)構(gòu)與周遭的空氣之間折射率差異也因此增加,因此在柱狀結(jié)構(gòu)中電子電洞對輻射復(fù)合產(chǎn)生的光子有機(jī)會因?yàn)榘雽?dǎo)體材料與空氣介面處折射率差異形成的全反射而被局限在柱狀結(jié)構(gòu)中,因此這個蝕刻桂狀結(jié)構(gòu)同時也提供了折射率波導(dǎo)(index-guided)的效果,也就是說除了對注入載子可以形成電流局限的增益波導(dǎo)效果以外,同時對于產(chǎn)生的光子也可以提供折射率波導(dǎo)的光學(xué)局限(optical confinement)作用,有助于提高半導(dǎo)體雷射操作特性。

但是蝕刻柱狀結(jié)構(gòu)直徑減少的情況也會讓注入載子與所產(chǎn)生的光子接觸到蝕刻側(cè)面的機(jī)率增加,而通常這些蝕刻后的表面無可避免的會殘留一些缺陷,特別是采用物理性蝕刻制程中高能量粒子轟擊很容易造成蝕刻表面的晶格缺陷損傷,這些缺陷通常會扮演非輻射復(fù)合中心 (non-radiative recombination center)的角色,造成注入電子電洞對復(fù)合后不以光子形式釋放能量轉(zhuǎn)而以熱或晶格振動等形式發(fā)出來,如此對于提供光子增益并無貢獻(xiàn),因此在制作蝕刻空氣柱狀結(jié)構(gòu)面射型雷射時,蝕刻深度的選擇非常重要,如果蝕刻停留在活性層上方,好處是可以避免蝕刻表面缺陷在活性層周圍形成非輻射復(fù)合中心,提高內(nèi)部量子效率;缺點(diǎn)則是注入電流容易橫向擴(kuò)散到發(fā)光區(qū)外側(cè),電流局限效果較差,所需的雷射操作閾值電流(threshold current)大小較高。蝕刻深度穿過活性層的元件剛好相反,優(yōu)點(diǎn)是具有較佳的電流局限效果,同時具有增益波導(dǎo)和折射率波導(dǎo)效果;缺點(diǎn)則是活性層周圍蝕刻表面缺陷會造成非輻射復(fù)合中心,導(dǎo)致表面復(fù)合,如圖5-2(b)所示,降低注入電子電洞對有效形成光子的機(jī)率,也就是內(nèi)部量子效率(internal quantum efficiency, IQE)會因而降低,在設(shè)計(jì)元件制程時需要加以考量。

一般在制作半導(dǎo)體雷射時都會注意降低道些表面觖陷形成的非輻射復(fù)合效應(yīng):所以蝕刻制程所保留可以導(dǎo)通電流提供增益的區(qū)域尺寸一般不會太小,除了要避免上述非輻射復(fù)合問題之外,小于數(shù)微米約尺寸也會讓后續(xù)元件金屬電極制作、打線封裝或者探針點(diǎn)訓(xùn)相當(dāng)困難,同時繞射 (difftracion) 及散射損耗 (scaltering 1oss)也會更加顯著。另一方面蝕刻尺寸也不能太大,若雷射二極體將金區(qū)直徑或?qū)挾却笥谝话傥⒚祝瑒t元件結(jié)構(gòu)所能提供的電流局限效果變差,注入電流會擴(kuò)散到更大范圍的區(qū)域,導(dǎo)致元件達(dá)到雷射增益所需的閾值電流大小相當(dāng)高,甚或無法在室溫條件下達(dá)到雷射操作,因此一般大多只用在驗(yàn)證雷射二極體磊晶片品質(zhì)與發(fā)光波長是否符合設(shè)計(jì)需求,或者為了獲得較高輸出功率,快速制作大面積(broad area)邊射型雷射時才會采用蝕刻尺寸一百微米或以上的電流局限結(jié)構(gòu)。

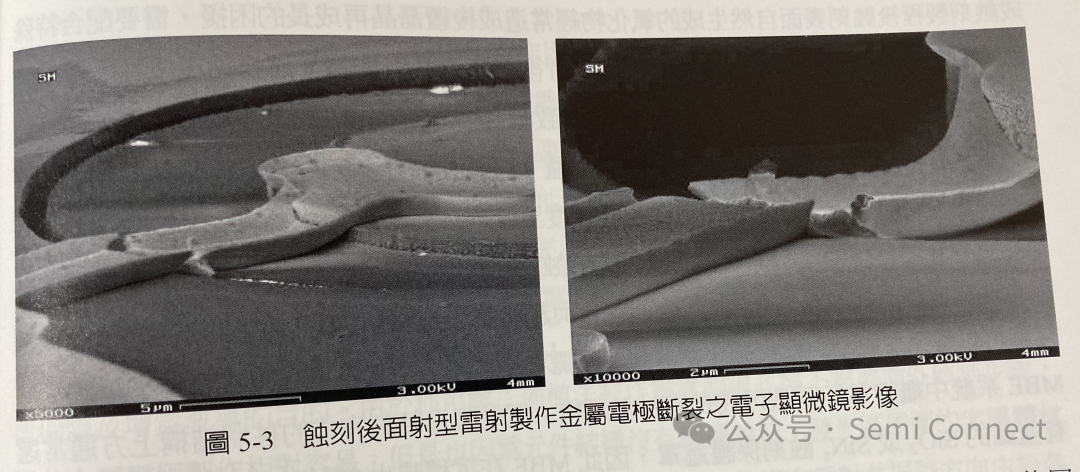

采用蝕刻柱狀結(jié)構(gòu)雖然同時具備增益波導(dǎo)與折射率波導(dǎo)效果,但是經(jīng)過蝕刻制程后元件表面原本的平坦?fàn)顟B(tài)被破壞,在制作后續(xù)元件封裝所需的打線電極(bonding pad)時,蝕刻造成的高低落差容易導(dǎo)致金屬電極斷裂,如下圖5-3所示。

除了金屬電極制作問題以外,蝕刻后絕大多數(shù)原本可以導(dǎo)通電流的材料被移除的同時,也意味著可以傳遞元件操作注入電流所產(chǎn)生的熱量的材料也一并被移除,雖然柱狀結(jié)構(gòu)周遭的空氣折射率最低,因此可以提供最好的光學(xué)局限效果,但是同時空氣也是熱的不良導(dǎo)體,其熱傳導(dǎo)系數(shù)(在0°C時為0.024W/m.K)較原本的半導(dǎo)體材料(以砷化鎵為例熱傳導(dǎo)系數(shù)為5SW/m.K)低的多,即便是常用來作為蝕刻遮罩或表面絕緣披覆的二氧化矽(SiO2)其導(dǎo)熱系數(shù)也有1.4W/m.K,因此蝕刻制程后若無其他平坦化制程以填補(bǔ)被移除的半導(dǎo)體材料的話,元件操作過程中累積的熱量難以被有效移除,將迅速使元件發(fā)光效率劣化,影響面射型雷射高溫操作特性與光輸出功率。

為了解決上述問題,磊晶再成長技術(shù)如圖5-1(b)所示就被用來改善蝕刻柱狀結(jié)構(gòu)的操作特性。其構(gòu)想就是將原本被蝕刻制程移除的區(qū)域借由磊晶沉積方式再把導(dǎo)熱系數(shù)較高的材料回填,如此一來除了可以使原本蝕刻造成的高低落差變的較為平坦,易于制作后續(xù)的金屬電極,同時也有助于將元件操作過程中產(chǎn)生的熱傳遞到發(fā)光區(qū)周遭填入的高導(dǎo)熱系數(shù)材料,改善發(fā)光區(qū)散熱效果提升元件高溫操作特性,相同的構(gòu)想在傳統(tǒng)邊射型雷射二極體制作時就已經(jīng)被廣泛采用,稱為埋入異質(zhì)接面雷射二極體 (buried heterostructure lasers, BHlasers)。

然而實(shí)際應(yīng)用到面射型雷射制程時磊晶再成長技術(shù)并不容易達(dá)成,首先是最廣泛應(yīng)用的面射型雷射材料還是以砷化鎵/砷化鋁鎵系統(tǒng)為主,其中砷化鋁鎵在蝕刻后暴露在空氣中非常容易與水氣反應(yīng)生成氧化物,而鋁的氧化物化學(xué)性質(zhì)穩(wěn)定很難被移除,因此在完成蝕刻制程后蝕刻表面自然生成的氧化物經(jīng)常造成后續(xù)磊晶再成長的困擾,需要配合特殊且復(fù)雜的清洗及額外蝕刻步驟才能繼續(xù)進(jìn)行后續(xù)的磊晶再成長。而磊晶再成長所采用的設(shè)備一般也與面射型雷射結(jié)構(gòu)成長一樣,大致有液相磊晶(LPE)、分子束磊晶(MBE)以及有機(jī)金屬化學(xué)氣相沉積(MOCVD)三種。采用LPE磊晶再成長牽涉到蝕刻表面回熔(melt-back)清潔步驟[2][3],借由提高溫度至接近長晶溫度對蝕刻表面進(jìn)行清潔,缺點(diǎn)是制程參數(shù)難以精確控制,很可能會將先前蝕刻柱狀細(xì)微結(jié)構(gòu)破壞。采用分子束磊晶法再成長通常會將干式蝕刻(dry etching)機(jī)臺與超高真空的MBE磊晶腔體串聯(lián)起來[4],這樣就可以避免在蝕刻制程后砷化鋁鎵材料暴露在空氣中,可以直接在真空環(huán)境下被傳輸?shù)組BE系統(tǒng)中繼續(xù)進(jìn)行磊晶再成長的材料沉積。但是因?yàn)槲g刻完成的柱狀結(jié)構(gòu)上方通常還有殘余的SiO2或SiNx蝕刻保護(hù)遮罩,因此MBE在沉積時也會在發(fā)光區(qū)表面同時沉積多晶或非晶的半導(dǎo)體材料,在稍后制程中需要進(jìn)一步移除,這也會增加制程的復(fù)雜性與困難度,同時串聯(lián)干式蝕刻設(shè)備和高真空的MBE系統(tǒng)使的整體制程技術(shù)復(fù)雜度和成本大幅提高,這也限制了利用MBE進(jìn)行磊晶再成長的應(yīng)用。

第三種方法為MOCVD再成長,搭配干式與濕式蝕刻技術(shù)進(jìn)行蝕刻表面清潔后再將樣品放入MOCVD磊晶腔體中進(jìn)行二次沉積,這個技術(shù)的主要優(yōu)點(diǎn)在于MOCVD對于不同結(jié)晶形貌的表面具有選擇性沉積的特性,也就是說磊晶制程中通入的有機(jī)金屬和先驅(qū)物在高溫解離為成分原子后只會在具有相同或類似結(jié)晶構(gòu)造與晶格常數(shù)的材料上反應(yīng)生成磊晶層,而不會在非晶(amorphous)的介電質(zhì)如SiO2或SiNx蝕刻遮罩材料上沉積(除非磊晶成長厚度超過介電質(zhì)遮罩材料甚多,側(cè)向成長的磊晶層足以完全覆蓋住遮罩圖案,該技術(shù)在氮化鎵材料磊晶成長中稱為epitaxial lateral over-growth(ELOG),被用來減少異質(zhì)基板磊晶成長因?yàn)榫Ц癯?shù)差異所造成的高缺陷差排密度),如此一來也就可以避免上述利用MBE進(jìn)行磊晶再成長時可能遭遇到的問題。但是要成功采用MOCVD進(jìn)行磊晶再成長必須仰賴可靠的蝕刻表面先期清洗處理步驟,例如在完成干式蝕刻柱狀結(jié)構(gòu)后接著用濕式蝕刻溶液迅速進(jìn)行蝕刻表面清洗以去除自然生成的氧化物并立即將干燥樣品放入MOCVD磊晶腔體中進(jìn)行再成長。

-

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27572瀏覽量

220421 -

折射率

+關(guān)注

關(guān)注

0文章

14瀏覽量

7194

原文標(biāo)題:折射率波導(dǎo)

文章出處:【微信號:Semi Connect,微信公眾號:Semi Connect】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

新原理與新結(jié)構(gòu):基于分離波導(dǎo)交叉的MEMS硅光開關(guān)及陣列

OptiFDTD應(yīng)用:用于光纖入波導(dǎo)耦合的硅納米錐仿真

TechWiz LCD 3D應(yīng)用:表面反射(底面)

阿貝數(shù)與折射率的關(guān)系 阿貝數(shù)在顯微鏡中的應(yīng)用

Jcmsuite應(yīng)用:脊形波導(dǎo)模式分析

LP光纖模式計(jì)算器

多模光纖的折射率和色散介紹

Jcmsuite應(yīng)用:脊形波導(dǎo)模式分析

OptiFDTD應(yīng)用:用于光纖入波導(dǎo)耦合的硅納米錐仿真

電光效應(yīng)之普克爾效應(yīng)和克爾效應(yīng)

激光焊接折射率對于焊料有什么影響?

用于制造紫外超構(gòu)表面的定制化高折射率納米復(fù)合材料

負(fù)折射率介質(zhì)界面光束傳播特性及超材料應(yīng)用探索

基于超構(gòu)表面陣列的微型單次曝光光譜橢偏儀研究

折射率波導(dǎo)介紹

折射率波導(dǎo)介紹

評論