一種新型聚合物和混合工藝可以在幾分鐘內生產出復雜、高承載能力、纖維增強的支架和夾子。

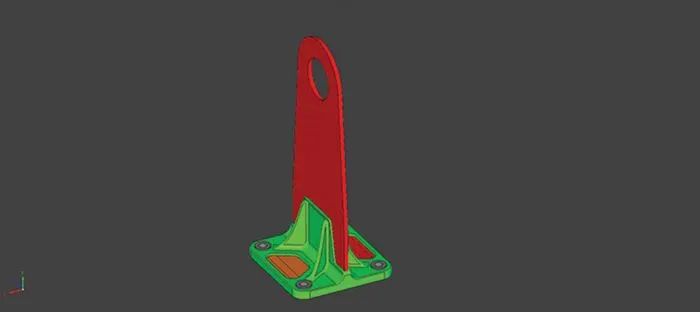

混合包覆成型設計:此CAD圖像顯示了一種連續纖維增強的PAEK復合材料(紅色)和PEEK包覆成型(綠色)。

重量輕,性能最佳:混合成型工藝使用扁平、溫度較低的VICTREXPAEK復合基材,由短纖維增強PEEK和共模金屬嵌件包覆成型。最終的成品支架比同類金屬部件輕60%。

完成的支架,帶有額外的端部插入件,準備安裝。

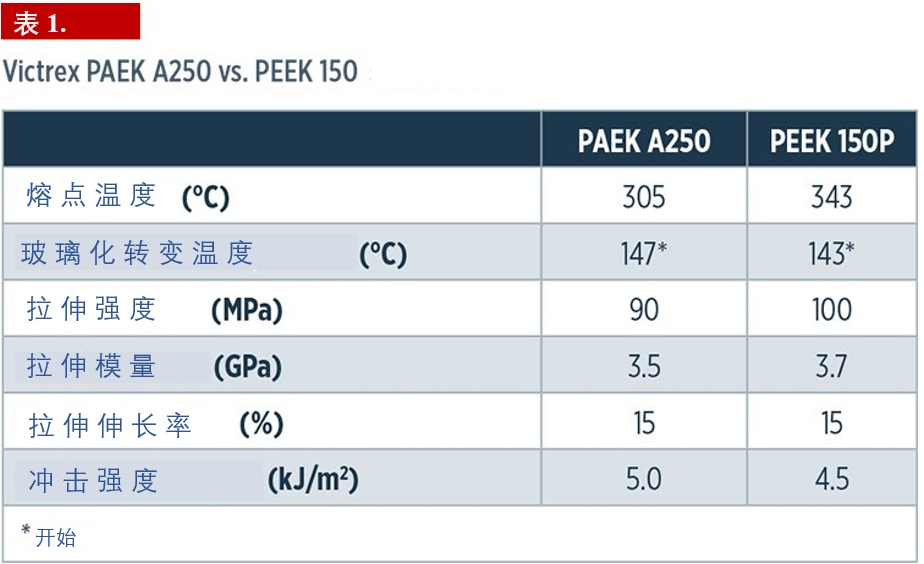

表1.Victrex PAEK A250與PEEK150

在復合材料行業,聚醚醚酮(PEEK)的使用最近經歷了由預固結坯料制成的帶編織和/或單向加強件的恒溫飛機機身夾和支架的增加。但是,使用者和坯料制造商都認識到它們的局限性。

PEEK供應商VictrexPolymer Solutions(英國蘭開夏郡克萊維利)的航空航天戰略業務總監蒂姆·赫爾(TimHerr)表示:“大約3-4年前,我們認識到壓縮成型層壓板沒有提供飛機設計師所追求的設計靈活性和制造效率。”。赫爾的威格斯團隊和航空航天零件制造商Tri-Mack(美國羅得島州布里斯托爾)利用其在飛機工業中25年的高溫高性能樹脂在填充和未填充注塑塑料零件(如安裝件和墊片、管材、外殼和電連接器)中的歷史,開始探索注塑包覆成型的概念,以此克服預固結坯料恒溫成型固有的局限性。

他解釋說:“該行業需要包覆成型”,就像現在汽車行業中聚酰胺和聚丙烯常見的有機片材工藝一樣。航空航天零件制造商Tri-Mack(美國羅德島州布里斯托爾)已經開始探索這種PEEK加工,作為其熱塑性復合材料開發的一部分。這兩家公司現在已經展示了一種新的PEEK混合成型工藝,該工藝使用低溫連續增強的威格斯聚芳醚酮(PAEK)復合材料作為基材,用短纖維增強的PEEK包覆成型,生產出比同類金屬部件輕60%的高性能負載支架。

混合復合材料塑料加工

“我們的想法是將熱塑性塑料的耐化學性和可塑性與復合材料的高性能和輕質性相結合,”Tri-Mack銷售總監湯姆·克奈斯(TomKneath)說。“只有這樣,熱塑性復合材料才能滲透到新的應用中,在這些應用中,由于所需的機械性能,塑料無法單獨使用。”但有機片材工藝并非沒有問題。傳統步驟包括將預固結的熱塑性層壓板預熱至再熔化溫度,轉移到開放式注塑模具中,關閉模具以熱成型坯料,然后用纖維填充的熔體進行注塑包覆成型,以提供完成的三維表面。正如AlanWood在第二屆熱塑性復合材料國際會議和展覽(ITHEC2014,10月27日至28日,德國不來梅)上所介紹的那樣,威格斯必須解決一系列問題,包括預熱過程中基材的支撐、成型過程中纖維取向的控制、確保基體熔化的均勻坯料厚度的潛在限制,以及在包覆成型過程中確實會熔合在一起的聚合物的開發。

“我們可以在PEEK上模制PEEK,但它不會融合在一起,”赫爾說。基質的熔融需要熔融溫度低于包覆成型的基材。赫爾指出:“如果你不將兩者融合,你就不會鞏固這一部分。”。“因此,我們需要一種具有PEEK特性的低溫加工PAEK。”將PAEK視為聚合物家族——威格斯可以制造不同的配方,每種配方都有特定的分子量、熔融溫度和Tg——PEEK是一種。因此,威格斯開發了熔融溫度為305°C的PAEKA250聚合物(見左表1)。赫爾聲稱:“我們不僅實現了PEEK的包覆成型,而且能夠在與PPS或PEI類似的加工溫度下,使用現有設備實現PEEK類型的性能。”

威格斯還證明,在成型過程中可以保持纖維取向,基材層壓板厚度有可能發生變化,這使得最終零件的剛度能夠進行局部定制。該過程所需的能量比預期的要少,基板預熱通常保持在200°C。

包覆成型為航空復合材料模具商提供了兩種成型“世界”所固有的優勢:復雜的航空航天熱固性復合材料可以在低重量下提供所需的功能和強度,但“需要手工鋪疊和熱壓罐加工,導致零件生產需要數小時到數天”,相比之下,純熱塑性塑料的注塑成型可以在幾分鐘內生產出復雜的部件,但限制了模具工優化零件功能的能力。克奈斯指出:“這種混合工藝的優點在于,你可以將材料放在需要的地方,而標準注塑成型則不能輕易地選擇性地加固零件。”

由于基材坯料是多層復合材料疊層,因此很容易針對特定性能和/或負載處理進行定制。例如,Tri-Mack能夠使用內部自動成型單元在坯料中放置和定向UD膠帶。事實上,該公司的先進復合材料中心位于其主工廠附近,專門用于實現復合材料的自動鋪疊、固結和熱成型,并結合其傳統的注塑能力,以取代航空航天應用中的金屬和熱固性復合材料。

構建更好的支架

為了演示這個過程,Tri-Mack需要一個能夠傳達信息的部件。克奈斯說:“航空航天中使用的支架太多了,我們用熱塑性復合材料制作了一個簡單的支架,所以我們決定設計一個復雜的支架形狀,也能承受相當大的載荷。”該設計在三個軸上加載,并包含四個安裝點,這些安裝點依賴于PEEK包覆模中的共模制金屬嵌件,后者是Tri-Mack無增強熱塑性支架的典型特征。克奈斯介紹說:“我們將航空航天級碳纖維增強PAEK基材和四個金屬嵌件裝入標準注塑模具。”。“我們使用標準工藝將VICTREXPEEK150CA30”—30%的碳纖維增強化合物——“注射到基材上,幾分鐘后,我們就有了一個集成組件,將PEEK復合材料的性能與注塑的成本效益結合在一起。”。初步測試顯示,PAEK和PEEK基體之間的結合非常牢固。克奈斯斷言:“這將在工程界開始利用這項技術設計零件時建立信心。”。

“設計靈活性巨大,”他補充道,并指出用鍛造金屬制成的相同支架需要大量的加工。“用2-3分鐘的注塑成型很容易打敗它。”克奈斯承認有模具成本,但表示回報通常很快。“大多數航空航天公司都會說他們沒有注塑成型的數量,但我們已經注塑航空航天零件40年了,知道如何設計平衡現金和性能要求的模具。”

擴大PEEK的范圍

赫爾聲稱:“我們得到了飛機制造商和市場上其他公司的強烈回應。”。“這項技術為工程師提供了他們想要設計一個非常堅固但重量輕的承重部件的靈活性。”他解釋說,這是中國商用飛機有限責任公司(COMAC,上海)全力參與并積極尋找PEEK可以替代重型昂貴金屬的原因之一。

克奈斯說:“這是一種使能技術,提供了支架之外的許多機會。”他補充說,鑒于PEEK的機械和高溫性能以及耐化學/耐腐蝕性,很少有領域不是合適的解決方案。“我們可以討論更復雜的外殼或具有非常薄的包覆成型纖維增強肋的不同類型的面板。”Tri-Mack也看到了在這個過程中實現多功能的機會。克奈斯說:“我們已經評估了增加雷擊保護(LSP-lightning strikeprotection)路徑或EMI屏蔽的技術。這通常是通過二次涂層或在疊層中添加金屬層來實現的。”但Tri-Mack現在正在探索如何通過混合加工中使用的化合物來實現這一點。

“我們看到了顯著擴大PEEK在航空航天領域應用的真正機會,”赫爾說。克奈斯說:“下一步,我們也在探索其他行業的應用。”

-

復合材料

+關注

關注

2文章

233瀏覽量

13085

原文標題:包覆成型擴大了PEEK在復合材料中的應用范圍

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

可破損復合材料結構的建模與表征

探討金剛石增強復合材料:金剛石/銅、金剛石/鎂和金剛石/鋁復合材料

復合材料的機械性能測試詳解

一文看懂PEEK、PEKK、PAEK等熱塑性復材及相關成型工藝進展

粉末涂料在復合材料部件上的應用

PEEK材料在醫療器械中的應用

碳/碳復合材料的優點有哪些

高絕緣散熱材料 | 石墨片氮化硼散熱膜復合材料

射頻功率放大器在紡織復合材料研究中的應用

搪瓷釜脫瓷嚴重漏介質,用高分子復合材料輕松修補

包覆成型擴大了PEEK在復合材料中的應用范圍

包覆成型擴大了PEEK在復合材料中的應用范圍

評論