作者:Jake Hertz

在眾多可用的 PCB 制造方法中,化學蝕刻仍然是行業標準。蝕刻以其精度和可擴展性而聞名,它提供了一種創建詳細電路圖案的可靠方法。在本博客中,我們將詳細探討化學蝕刻工藝及其優點和局限性,并討論何時該技術最合適。

了解化學蝕刻

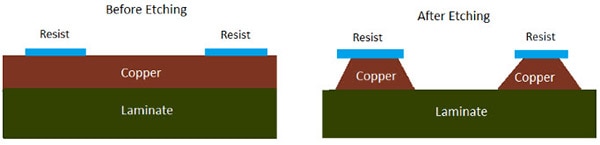

化學蝕刻是最古老、使用最廣泛的 PCB 生產方法之一。該過程包括有選擇地從覆銅層壓板上去除不需要的銅,以留下所需的電路。這是通過應用抗蝕劑材料來實現的,該抗蝕劑材料可以保護要保持導電的區域,同時蝕刻劑溶液去除暴露的銅。

化學蝕刻涉及化學溶解未受光致抗蝕劑保護的材料。

化學蝕刻涉及化學溶解未受光致抗蝕劑保護的材料。

化學蝕刻工藝

- 設計 PCB 布局 :該過程的第一步涉及使用 CAD(計算機輔助設計)軟件創建電路設計。布局必須包括電路所需的所有走線、過孔和焊盤。設計完成后,將其打印到透明薄膜上,用于將設計轉移到銅板上。

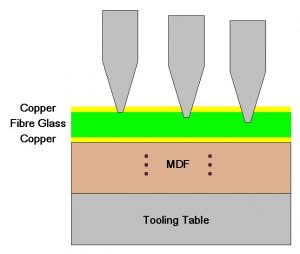

- 準備覆銅板 :選擇覆銅板,通常由玻璃纖維基板(如FR-4)組成,單面或雙面都有一層銅。徹底清潔銅表面以去除任何氧化物或污染物,確保光刻膠層的適當粘附。

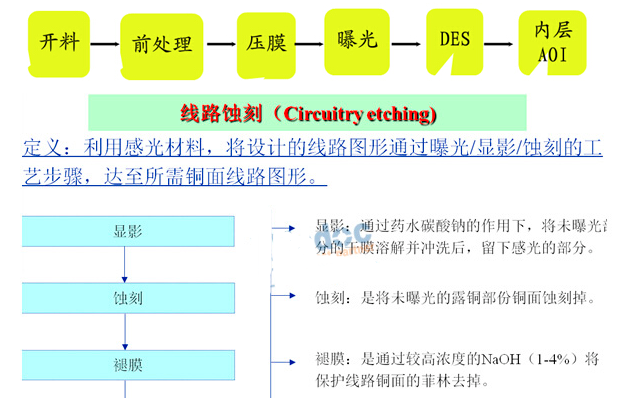

- 涂上光刻膠層 :清潔后的銅板上涂有光刻膠,光刻膠是一種光敏材料。這可以通過使用光致抗蝕劑薄膜或通過在整個板上均勻地施加液體光致抗蝕劑來完成。光致抗蝕劑可以保護留下痕跡的區域的銅。

- 對齊并暴露設計 :包含電路設計的透明薄膜在電路板上對齊。然后將電路板暴露在紫外線 (UV) 下,使銅需要保持完整的區域(跡線)的光致抗蝕劑硬化。任何未暴露在紫外線下的區域都會保持柔軟,稍后可以洗掉。

- 顯影電路板 :曝光后,使用顯影劑溶液對電路板進行顯影,從而去除未暴露于紫外線的區域中未硬化的光致抗蝕劑。這使得所需的電路圖案受到硬化抗蝕劑的保護,而其余的銅仍然暴露在外以進行蝕刻。

- 蝕刻電路板 :將開發的電路板浸入蝕刻溶液中,通常是氯化鐵或過硫酸銨。蝕刻劑溶解未受保護的銅,僅留下被光致抗蝕劑覆蓋的銅跡線。此步驟需要仔細控制溫度和時間,以避免蝕刻過度或蝕刻不足,從而導致走線錯誤。

- 沖洗并去除光刻膠 :蝕刻掉不需要的銅后,用水徹底沖洗電路板,以去除任何殘留的蝕刻溶液。然后使用光刻膠去除劑或溶劑剝離硬化的光刻膠,露出形成電路的干凈的銅跡線。

為什么選擇化學蝕刻?

化學蝕刻因其可擴展性和以優異的精度生產 PCB 的能力而受到青睞,特別是在處理復雜的設計時。

其主要優點之一是適用于多層 PCB。當制造兩層以上的電路板時,化學蝕刻可在多層上提供卓越的控制、更精確的對準和更高質量的結果。

此外,化學蝕刻在跡線寬度和間距方面提供了高度的靈活性,使其成為高密度互連 (HDI) PCB 的首選方法。無論您使用細間距元件還是走線之間的緊密間距,蝕刻都可以實現其他方法可能難以實現的復雜細節。

該技術也非常適合大規模生產。一旦準備好設置和掩模,化學蝕刻就可以生產數百或數千個 PCB,且它們之間的差異最小。這種可擴展性與其產生高質量結果的能力相結合,使其成為商業 PCB 制造的行業標準。

考慮因素和挑戰

雖然化學蝕刻具有許多優點,但重要的是要認識到它的缺點。

最顯著的挑戰之一涉及化學品的處理和處置。蝕刻溶液通常由氯化鐵或過硫酸銨組成,具有危險性,需要適當的儲存、處理和處置程序。對于大規模運營的公司來說,這意味著投資于安全協議和環境合規性,這增加了流程的整體復雜性。

該工藝還要求掩模應用和曝光的精確性。抗蝕劑應用過程中的任何錯位或缺陷都可能導致電路板出現缺陷。此外,過度蝕刻或蝕刻不足也是一種潛在風險,即去除過多的銅或去除足夠的銅,從而導致有缺陷的跡線。因此,仔細控制蝕刻劑濃度、溫度和時間對于獲得一致的結果至關重要。

盡管存在這些挑戰,化學蝕刻仍然是大規模 PCB 生產的高效且有效的解決方案。然而,對于小規模運行或原型制作來說,它可能不具有成本效益或實用性,因為銑削或直寫方法等替代技術可能更有利。

結論

化學蝕刻是一種經過驗證的 PCB 制造方法,為大規模生產復雜的多層設計提供了可靠的方法。雖然該過程由于涉及化學品而面臨環境和操作方面的挑戰,但其在精度和可擴展性方面的優勢使其成為電子行業的標準技術。

審核編輯 黃宇

-

電路板

+關注

關注

140文章

4994瀏覽量

98621 -

蝕刻

+關注

關注

9文章

419瀏覽量

15492 -

PCB

+關注

關注

1文章

1823瀏覽量

13204

發布評論請先 登錄

相關推薦

stm32 uart硬件實現及深入探討(單片機通信學習連載4)

【視頻】 stm32 uart硬件實現及深入探討3

【視頻】 stm32 uart硬件實現及深入探討4

深入探討RF信號鏈

深入了解 PCB 制造技術:銑削

深入探討 PCB 制造技術:化學蝕刻

深入探討 PCB 制造技術:化學蝕刻

評論