隨著電子技術的飛速發展,電子設備變得越來越復雜,對印刷電路板(PCB)的設計和制造提出了更高的要求。多層板因其能夠提供更多的電路層和更高的布線密度而成為現代電子設備中不可或缺的組成部分。回流焊作為連接電子元件與PCB的主要焊接技術,其在多層板中的應用面臨著一系列挑戰。

一、回流焊技術簡介

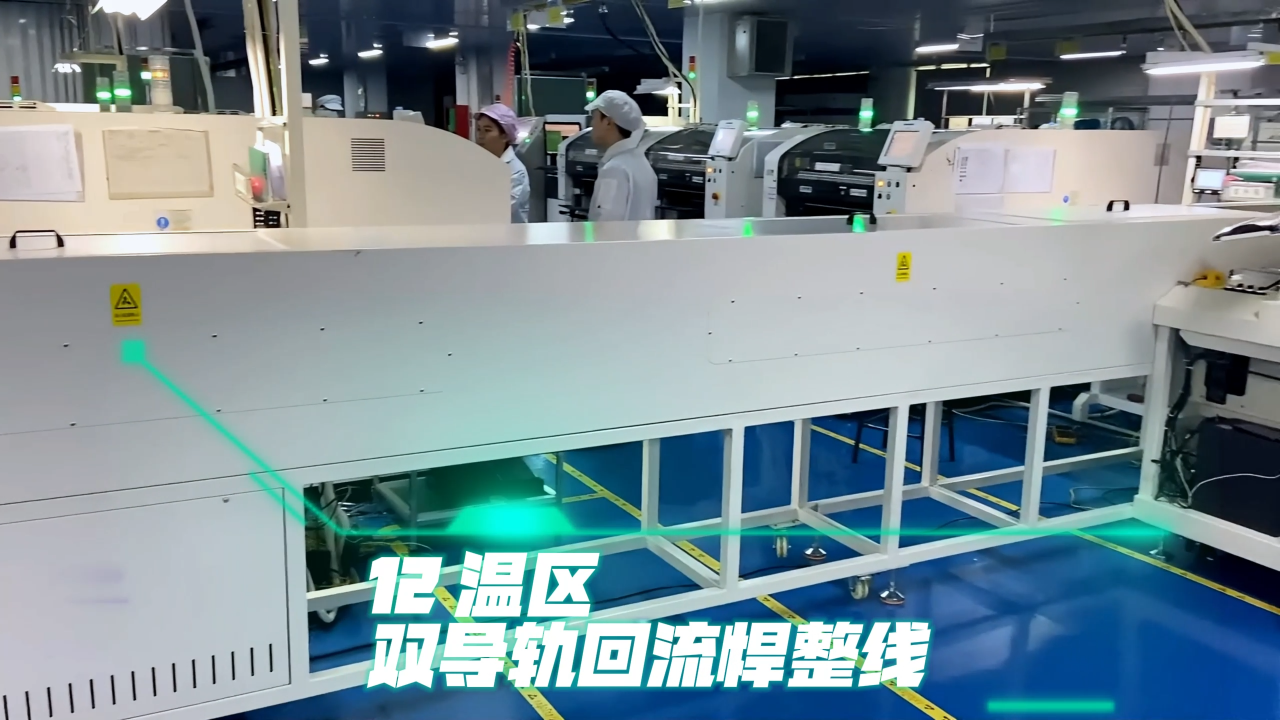

回流焊是一種無鉛焊接技術,它通過將焊膏加熱至熔點,使焊膏中的金屬(通常是錫)熔化,然后冷卻固化形成焊點,從而實現電子元件與PCB的連接。回流焊爐通常分為幾個溫度區,包括預熱區、活性區、回流區和冷卻區,以確保焊膏在不同階段經歷適當的溫度變化。

二、多層板的特點

多層板由多個導電層組成,這些層之間通過導孔連接。導孔是穿過PCB的孔,其內部鍍有銅或其他導電材料,以實現不同層之間的電氣連接。多層板的設計可以極大地提高電路的復雜性和集成度,但同時也增加了制造過程中的難度。

三、回流焊在多層板連接中的問題

- 熱管理問題 :多層板由于層數多,熱量分布不均,可能導致某些區域的焊膏熔化不充分或過熱,影響焊接質量。

- 導孔填充問題 :導孔填充不充分可能導致電氣連接不穩定,增加信號傳輸的阻抗,甚至造成短路。

- 焊盤設計問題 :多層板的焊盤設計需要考慮更多的因素,如層間對齊、焊盤大小和形狀等,這些都可能影響焊接效果。

- 焊膏選擇問題 :不同層數和設計的多層板可能需要不同性能的焊膏,以確保良好的焊接效果。

- 元件布局問題 :多層板的元件布局需要考慮信號完整性、電磁兼容性和熱管理等因素,不當的布局可能導致焊接問題。

四、解決方案

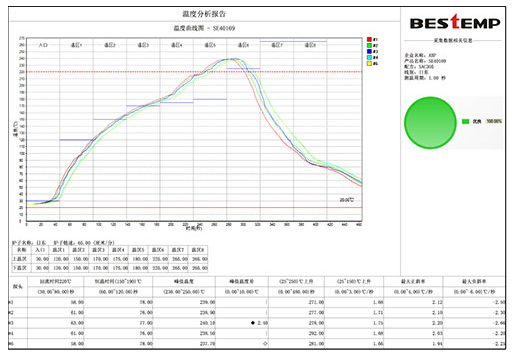

- 優化熱管理 :通過精確控制回流焊爐的溫度曲線,確保多層板各區域的焊膏都能均勻熔化。使用熱像儀監測焊接過程中的溫度分布,以便及時調整。

- 改進導孔填充技術 :采用先進的導孔填充技術,如激光鉆孔和電鍍,以確保導孔內部的銅層均勻且連續,提高電氣連接的可靠性。

- 優化焊盤設計 :根據多層板的層數和設計,優化焊盤的大小和形狀,以提高焊接的可靠性和穩定性。

- 選擇合適的焊膏 :根據多層板的具體需求,選擇具有適當熔點、流動性和粘性的焊膏,以確保良好的焊接效果。

- 合理布局元件 :在設計多層板時,考慮到信號完整性、電磁兼容性和熱管理等因素,合理布局元件,以減少焊接過程中的問題。

五、質量控制

在多層板的回流焊過程中,質量控制是至關重要的。通過以下措施可以提高焊接質量:

- 焊接參數的標準化 :制定詳細的焊接參數標準,包括溫度曲線、焊接時間和冷卻速率等,確保焊接過程的一致性。

- 焊接后的檢測 :使用自動光學檢測(AOI)和X射線檢測等技術,對焊接后的PCB進行檢測,以發現焊接缺陷。

- 定期校準設備 :定期校準回流焊爐和其他相關設備,確保焊接參數的準確性。

- 人員培訓 :對操作人員進行定期培訓,提高他們對焊接技術和質量控制的認識。

六、結論

多層板的回流焊連接是一個復雜的過程,涉及到熱管理、導孔填充、焊盤設計、焊膏選擇和元件布局等多個方面。通過優化這些因素,并實施嚴格的質量控制措施,可以提高多層板的焊接質量,確保電子設備的可靠性和性能。隨著電子技術的不斷進步,回流焊技術也在不斷發展,以適應更復雜的多層板設計和制造需求。

-

電子元件

+關注

關注

94文章

1387瀏覽量

56639 -

電子設備

+關注

關注

2文章

2805瀏覽量

53884 -

電子技術

+關注

關注

18文章

911瀏覽量

56189 -

回流焊

+關注

關注

14文章

478瀏覽量

16800

發布評論請先 登錄

相關推薦

回流焊時光學檢測方法

回流焊與波峰焊的區別

SMT貼片加工中的回流焊:如何打造完美焊接

關于SMT回流焊接,你了解多少?

普通回流焊VS氮氣回流焊,你真的了解嗎?

pcb板回流焊工藝詳解

SMT錫膏貼片中的回流焊主要作用是什么?

安帕爾:氧分析儀在回流焊波峰焊的應用

探秘真空回流焊設備的安裝奧秘與廠務秘籍

守護PCB板平整度!回流焊防彎曲翹曲全攻略

回流焊與多層板連接問題

回流焊與多層板連接問題

評論