/ 前言 /

功率半導體熱設計是實現IGBT、碳化硅SiC高功率密度的基礎,只有掌握功率半導體的熱設計基礎知識,才能完成精確熱設計,提高功率器件的利用率,降低系統成本,并保證系統的可靠性。

功率器件熱設計基礎系列文章會比較系統地講解熱設計基礎知識,相關標準和工程測量方法。

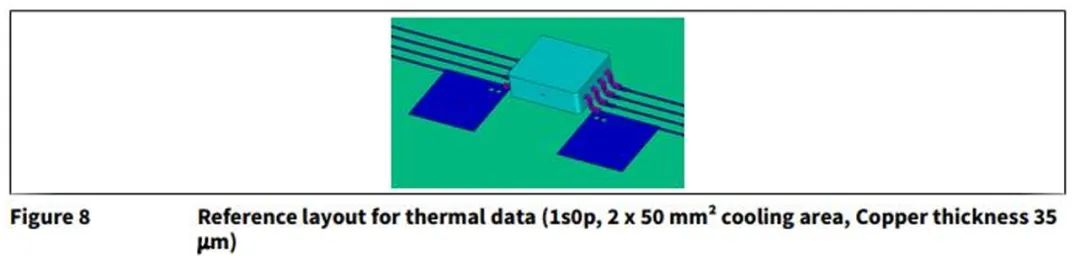

驅動IC電流越來越大,如采用DSO-8 300mil寬體封裝的EiceDRIVER 1ED3241MC12H和1ED3251MC12H 2L-SRC緊湊型單通道隔離式柵極驅動器,驅動電流高達+/-18A,且具有兩級電壓變化率控制和有源米勒鉗位,獲得UL 1577和VDE 0884-11認證,而1ED3125MU12F采用DSO-8 150mil窄體封裝,驅動電流也高達+/-10A,這對于器件的散熱是個挑戰。

面對驅動電路散熱設計的挑戰,關鍵一步是精確的熱設計,保證工作結溫不要超過器件允許的最高工作結溫。這就需要一種簡單的結溫估算方法,通過測量器件表面溫度來推算結溫,這是工程師的夢想。為此英飛凌在數據手冊上給出了熱系數Ψth(j-top),通過測溫和計算獲取結溫信息。

EiceDRIVER IC散熱基礎知識

計算電子元器件的結溫TJ通常以物理測量值為基礎,需要知道環境溫度TA或其它需要且可以測量的元器件散熱通路上的溫度和熱阻,此外,還必須知道元器件功耗。

有了這三類數據,我們就能使用眾所周知的公式計算結溫:

其中,Rth(j-a),tot是從結點到環境的總熱阻,Pd是EiceDRIVER IC的功耗,TA的是環境溫度。總熱阻Rth(j-a),tot只能通過測量方式獲得,因為系統的布局、PCB在系統中的安裝方式以及系統內部的氣流對該值的影響很大。

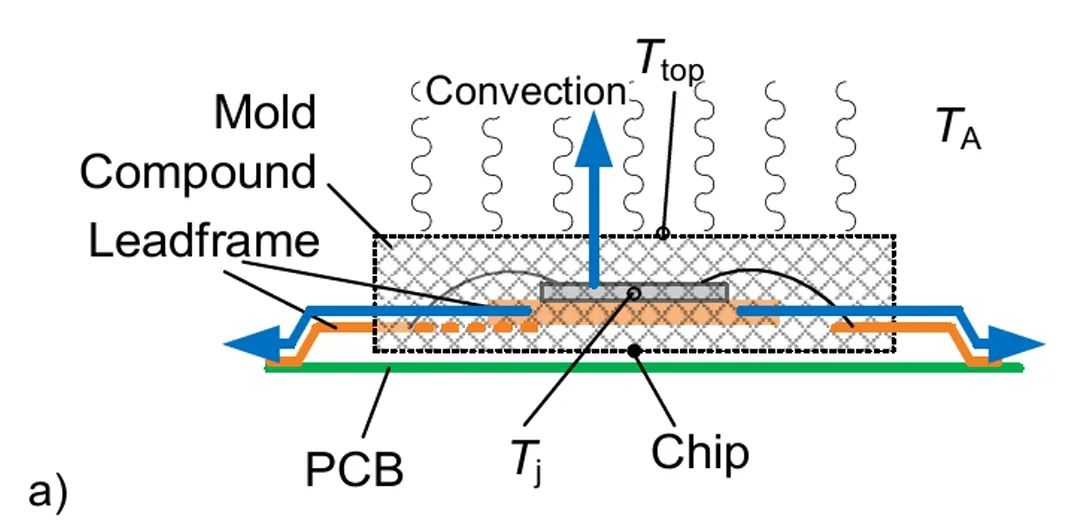

根據圖1a驅動IC的橫截面圖,可以知道有兩個熱流路徑。主要路徑通常在引線框架和管腳上。芯片上的焊盤,通常連接到一個甚至多個管腳,這些管腳幫助熱量傳導到PCB,進而也改善了結到環境的散熱。其次,還有少量的熱流通過IC表面(例如上表面)直接傳到環境大氣中,此路徑散熱效率主要取決于芯片表面的對流條件,但它也會影響到結點到環境的總熱阻。熱流的第三個路徑是熱輻射,但這一路徑的影響很小,可以忽略。

圖1a. 驅動IC的橫截面

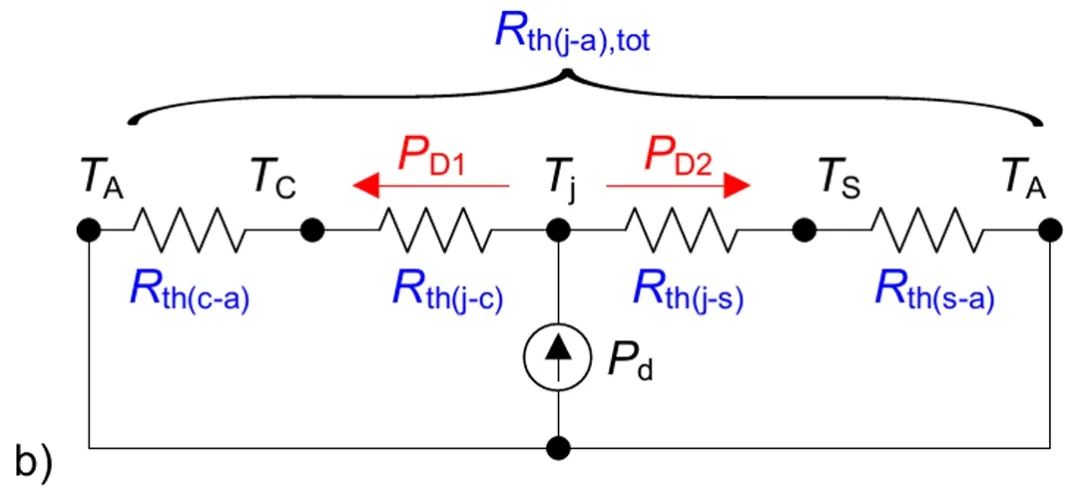

相關的熱等效電路一般是根據這種散熱模型推導出來的,如圖1b所示。請注意,我們可以通過在集成電路表面安裝散熱器來改變結至環境總熱阻Rth(j-a),tot,并迫使主要熱量流經此路徑。然而,這一方案與大多數設計無緣,主要受限于爬電距離,而且PCB組裝工藝也會變得更加復雜,增加成本。

圖1b. 熱等效電路

圖中PD1部分遠小于PD2,因為結到IC表面的熱阻以及IC表面到環境的熱阻遠遠大于結到引線框架(即“管殼”),再到PCB環境的熱阻。這完全合情合理,因為塑封材料的導熱能力很差,而引線框架通常由銅制成,熱導率遠遠高于前者。

簡化的熱模型

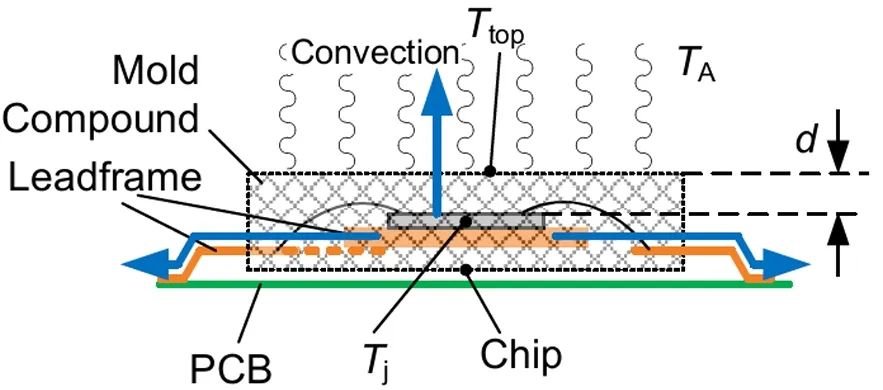

將EiceDRIVER IC或功率晶體管的表面溫度作為結溫參考,這是一種理想的方法。根據圖2不難發現,芯片表面到封裝表面的距離d會對熱流產生影響。該距離越大,必然導致芯片表面溫度與器件表面的溫差越大。設計時也必須考慮到,即使兩個不同功率的集成電路具有相同的表面溫度,其功率耗散也可能完全不同。因此,在比較兩個功率集成電路時,如果不知道功率耗散和集成電路的封裝參數,表面溫度本身就沒有意義了。

圖2a. 簡化熱流路徑后的IC和封裝橫截面

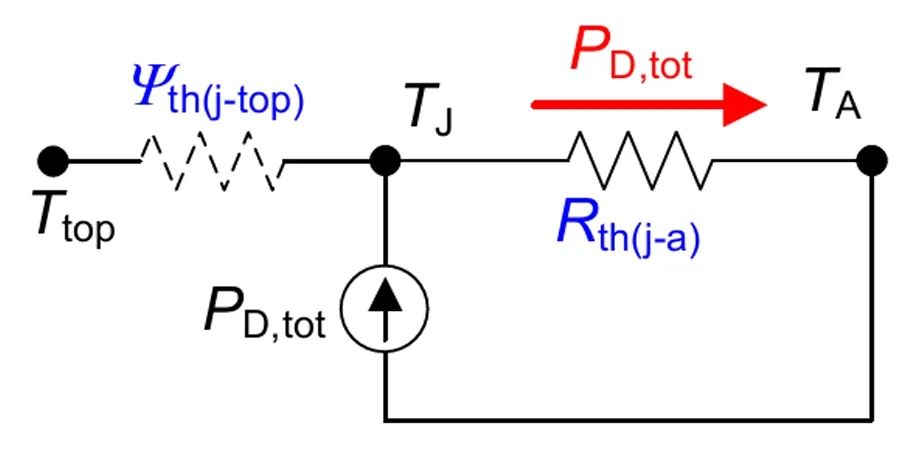

現在,對前面的熱模型經過修改,滿足工程方法的要求。我們現在可以合理地假定,PD1部分近似為零,并假定所有熱量都流經管腳。于是等效電路可簡化為圖2b所示的電路。這樣就能直接在IC表面測量的結溫。但是,通過上面完整熱路我們可以得知,由于對流的存在,該表面溫度將會稍低于實際結溫。

圖2b. 簡化后的熱等效電路

圖2b中有一個用虛線表示的元器件,它代表結點到上表面的熱系數psi(Ψ-),結到器件表面Ψth(j-top)的熱系數并非物理意義上的熱阻,因為根據圖2b中的熱等效電路,理論上我們已經假設此方向沒有熱流。此路徑的末端為開路的熱絕緣狀態。但即便如此,封裝上表面特定點的溫度與結點溫度之間仍存在某種關系。這種關系類似于熱阻:

現在,在計算出功耗后,只需通過測量IC表面的溫度,就能確定EiceDRIVER柵極驅動IC的平均結溫。

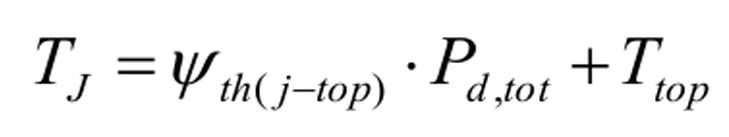

熱系數Ψth(j-top)包含在EiceDRIVER數據表中,并且已考慮空氣引起的自然對流。它是通過仿真方法獲取的,并未經過測量驗證。我們可以通過優化系統中PCB位置,使用機柜內自然氣流或強制冷卻的方法來改善EiceDRIVER IC的散熱。

簡化模型的局限性

該簡化模型當然存在一些局限性,其中最重要的局限性包括以下幾點:

1

通過管腳到PCB的熱傳導和器件表面自然對流所占的熱流比率,或者說與應用安裝條件的相關性:

用戶可以通過在IC表面粘貼或固定小型散熱器來改善IC表面散熱,這肯定會對Ψ值的結果產生影響,使該值變得更大。

2

當紅外測溫儀夠不到芯片表面時,就需要在測量點安裝溫度傳感器:

溫度傳感器必須與IC表面進行充分的熱接觸。通常考慮使用導熱膠,但IC表面與傳感器之間的任何膠層都會對結果產生影響。如果溫度傳感器較大,其熱容也大,就會起到散熱器的效果。

3

PCB設計對仿真結果的影響:

PCB走線設計,特別是直接連接層的銅層厚度對整個散熱效果有很大的影響。引腳處的較大銅面積或較厚的銅層可改善EiceDRIVER IC的散熱。在帶Ψ-值的數據手冊中可以找到用于仿真Ψ-值的PCB設計作為條件。

摘自EiceDRIVER 1ED32xxMC12H數據手冊

-

驅動器

+關注

關注

53文章

8266瀏覽量

146760 -

功率器件

+關注

關注

41文章

1787瀏覽量

90547 -

熱設計

+關注

關注

11文章

129瀏覽量

26675

發布評論請先 登錄

相關推薦

功率器件熱設計基礎(十二)——功率半導體器件的PCB設計

功率器件熱設計基礎(十)——功率半導體器件的結構函數

功率器件熱設計基礎(九)——功率半導體模塊的熱擴散

功率器件熱設計基礎(十三)——使用熱系數Ψth(j-top)獲取結溫信息

功率器件熱設計基礎(十三)——使用熱系數Ψth(j-top)獲取結溫信息

評論