一、企業背景與需求

該企業是一家專注于汽車零部件生產的傳統制造企業,擁有多條自動化生產線,主要生產汽車發動機零部件。近年來,隨著市場需求的不斷變化和消費者個性化需求的增加,企業面臨著生產效率低、質量控制難度大、設備維護成本高以及數據孤島嚴重等問題。為了應對這些挑戰,企業決定引入工業物聯網技術,特別是工業網關,以實現生產線的智能化改造。

二、解決方案設計

1、TDE工業網關選型與部署

選型:根據生產線的具體需求,選擇了具備高可靠性、強數據處理能力和良好擴展性的工業級網關。該網關支持多種通信協議(如Modbus、OPC UA、MQTT等),能夠輕松接入不同類型的生產設備。

部署:在每條生產線的關鍵節點部署工業網關,作為數據采集與傳輸的中樞。網關通過有線或無線方式與生產設備相連,實時收集生產數據(如溫度、壓力、振動等傳感器數據,以及設備運行狀態信息)。

2、數據集成與處理

工業網關內置的數據處理模塊對收集到的原始數據進行預處理,包括數據清洗、格式轉換和初步分析,有效減少數據傳輸量,提高數據處理效率。網關通過安全的網絡連接將處理后的數據傳輸至數網星云平臺,為后續的數據分析與決策提供數據支持。

3、遠程監控與故障診斷

利用工業網關的遠程訪問功能,技術人員可以實時遠程監控生產線的運行狀態,及時發現并處理異常情況。結合AI算法,網關還能對設備數據進行深度分析,預測設備故障趨勢,提前安排維護計劃,減少非計劃停機時間。

4、智能調度與優化

通過工業網關收集的生產數據,企業構建了智能生產調度系統,能夠根據訂單需求、設備狀態和生產能力自動調整生產計劃,實現資源的優化配置。同時,基于數據分析的結果,不斷優化生產工藝流程,提高產品質量和生產效率。

三、實施效果

生產效率顯著提升:通過智能調度系統,生產線的利用率提高了20%,生產效率大幅提升。

質量控制更加精準:實時數據采集與分析使得質量缺陷率降低了30%,產品合格率顯著提高。

運營成本有效降低:預測性維護減少了設備故障導致的停機時間,維護成本降低了15%。

數據孤島消除:工業網關作為數據樞紐,實現了生產數據的全面集成與共享,為企業決策提供了有力支持。

通過引入工業網關,企業不僅實現了生產數據的全面采集、高效傳輸與智能分析,還推動了生產流程的優化與資源的合理配置,顯著提升了企業的競爭力和可持續發展能力。

審核編輯 黃宇

-

汽車零部件

+關注

關注

0文章

283瀏覽量

17050 -

工業網關

+關注

關注

0文章

423瀏覽量

11536

發布評論請先 登錄

相關推薦

符合ISO 26262的零部件級的軟件測試解決方案

虹科方案 | 精準零部件測試!多路汽車開關按鍵功能檢測系統

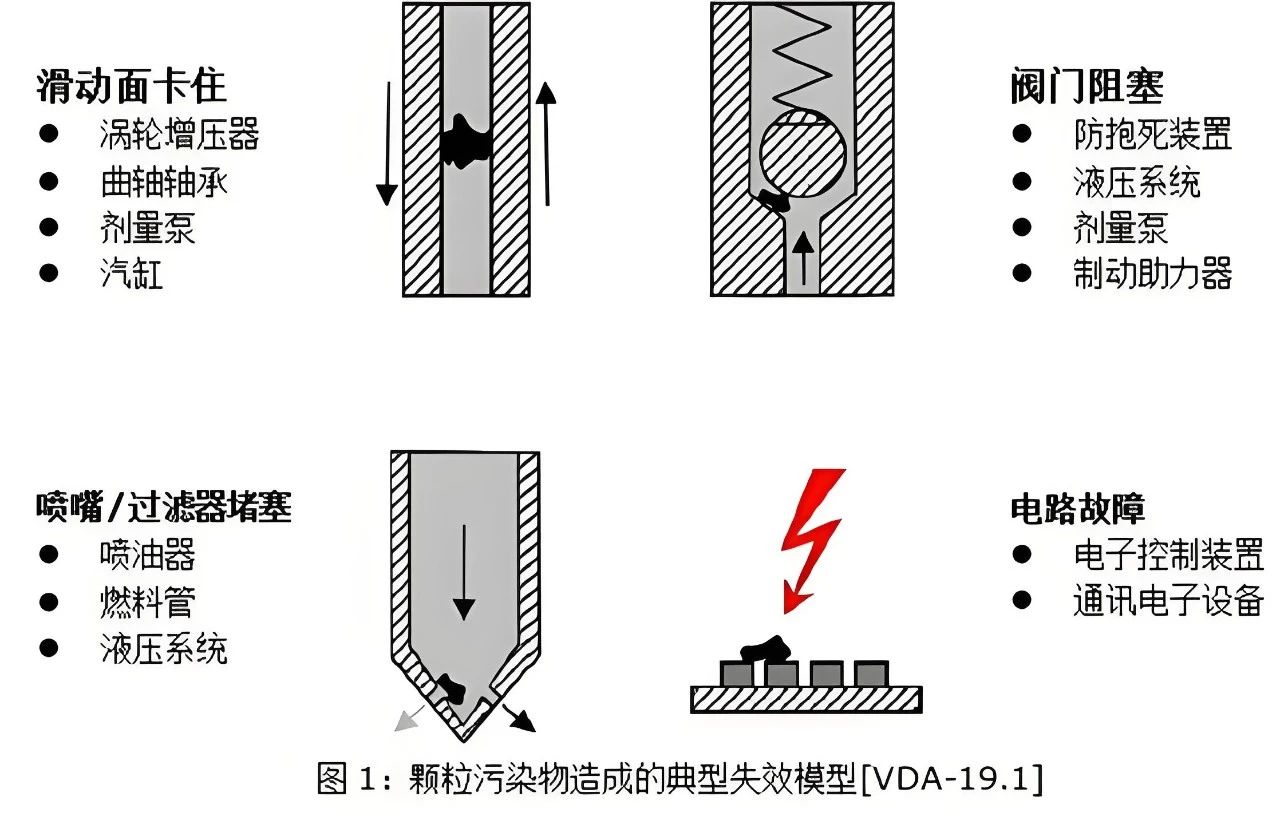

如何解決汽車零部件清潔度問題

飛機零部件環境可靠性試驗的具體實施過程_環境模擬試驗設備

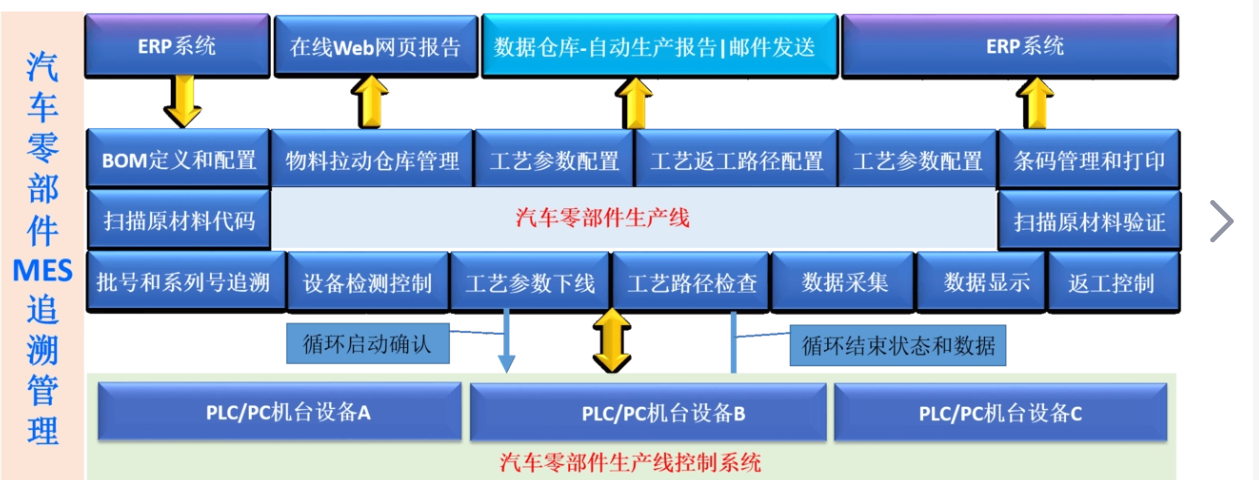

汽車零部件MES系統功能

智能路由器與其他設備之間的互聯互通解決方案

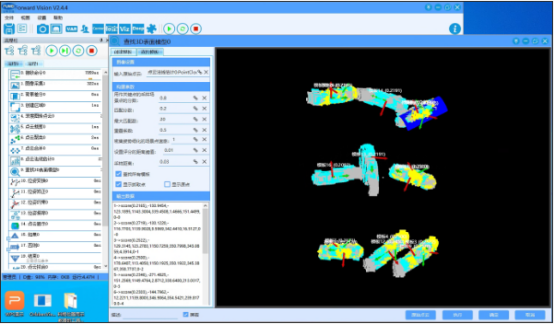

AI視覺檢測在汽車零部件制造中的應用

汽車零部件需要做哪些環境試驗?

汽車零部件企業設備互聯互通解決方案的設計實施

汽車零部件企業設備互聯互通解決方案的設計實施

評論