銅線鍵合IMC生長分析

銅引線鍵合由于在價格、電導率和熱導率等方面的優勢有望取代傳統的金引線鍵合, 然而 Cu/Al 引線鍵合界面的金屬間化合物 (intermetallic compounds, IMC) 的過量生長將增大接觸電阻和降低鍵合強度, 從而影響器件的性能和可靠性。 針對以上問題, 本文基于原位高分辨透射電子顯微鏡技術, 研究了在 50—220?C 退火溫度下, Cu/Al 引線鍵合界面 IMC 的生長問題, 實時觀測到了 Cu/Al IMC的動態生長及結構演變過程。 實驗結果表明, 退火前顆粒狀的 Cu/Al IMC 分布在鍵合界面, 主要成分為 Cu9Al4, 少量成分為 CuAl2。退火后 Cu/Al IMC 的成分是: 靠近 Cu 一端為 Cu9Al4, 遠離 Cu 的一端為 CuAl2。同時基于原位觀測 Cu/Al IMC 的動態生長過程, 計算得到了 Cu/Al IMC 不同溫度下的反應速率和激活能, 給出了基于原位實驗結果的Cu/Al IMC的生長公式, 為優化Cu/Al引線鍵合工藝和提高Cu/Al引線鍵合的可靠性提供了指導。

一、介紹

引線鍵合起源于20世紀60年代初, 被廣泛應用于芯片與基板間的電氣互連和芯片間的信息交互。 與傳統互連材料金(Au)相比, 銅(Cu)絲具有價格便宜、電導率和熱導率高、機械性能更優等優勢 , 有望取代Au廣泛應用于引線鍵合。 然而,自1992年美國國家半導體公司成功將Cu 引線鍵合應用于低端電子產品至今, 由于對Cu引線鍵合機理和可靠性研究的不充分, 工業界仍對大規模應用Cu絲互連采取保留態度 , 因而對Cu引線鍵合的研究變得迫切。

在芯片封裝流程中, 引線鍵合后需要進行環氧樹脂塑封, 這種后成型封裝通常需要在175—200?C溫度下退火4—8h。 Cu/Al引線鍵合界面在鍵合和退火過程中由于原子擴散會形成金屬間化合物。根據Cu/Al二相圖在365 ?C下Cu/Al IMC共有5個穩定相: CuAl2(θ), CuAl(η2),Cu4Al3(ζ2),Cu3Al2(δ),Cu9Al4(γ1)。 近年來, 大量工作集中研究了Cu/Al鍵合界面IMC和空洞生成,過量的Cu/Al IMC 和空洞不但會增加接觸電阻還會降低鍵合強度。 早期的研究主要基于光學顯微鏡、 Micro-XRD或者SEM-EDX, 認為鍵合后(asbonded)鍵合界面沒有Cu/Al IMC生成, 并得到退火后IMC主要有CuAl2, CuAl和Cu9Al4,基于Micro-XRD分析認為150—300 ?C下Cu/Al IMC的主要成分為Cu9Al4, 并基于SEM研究得到Cu/Al IMC生長速度是Au/Al IMC 生長速度的10%, 給出了IMC生長公式。 隨著電子顯微鏡發展, 一些工作開始利用高分辨掃描電子顯微鏡(SEM)和聚焦離子束系統(FIB)對Cu/Al IMC在退火處理下從鍵合后的幾納米生長至幾微米的成分演變進行了研究。近年來, 越來越多的研究開始采用高分辨透射電子顯微(TEM)技術, 這些工作直觀、精確地獲得了一些Cu/Al IMC晶格結構的信息,認為175 ?C, 200 ?C和250 ?C退火條件下Cu-Al IMC由CuAl2轉化為Cu9Al4。 然而,目前關于Cu/Al IMC生長的機理依然不夠明確,需要進一步深入研究。同時, 綜上所述的所有研究方法均采用非原位研究, 即對一批樣品進行不同退火溫度和退火時間處理, 然后再進行SEM和TEM表征。與非原位實驗研究相比, 原位透射電子顯微術(In-situ TEM)基于透射電子顯微鏡, 結合多功能樣品桿(對樣品進行多外場負載、力電熱性能測試等), 可以對材料實現原位處理和同步觀測。因而, 原位透射電子顯微技術是研究Cu/Al引線鍵合界面在多種處理環境中結構演化過程和機理的先進方法。

基于In-situ TEM研究了Cu/Al引線鍵合界面在50—220 ?C退火下Cu/Al IMC 的結構演變。 通過原位加熱觀測, 我們分析了Cu/Al IMC的結構演變, 并計算得到了Cu/Al IMC反應速率, 推導得到了原位加熱下Cu/Al IMC生長公式。

二、實 驗

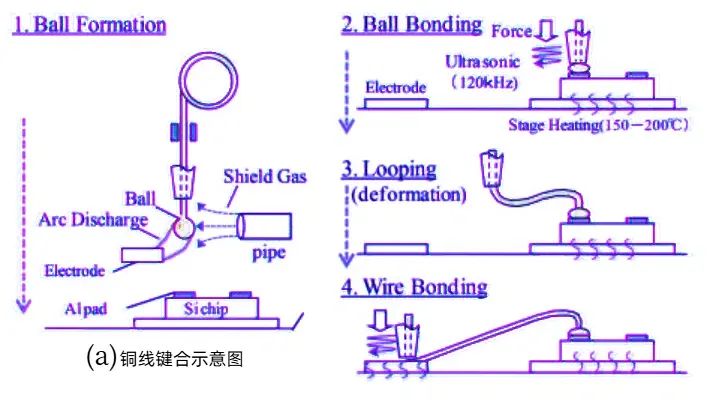

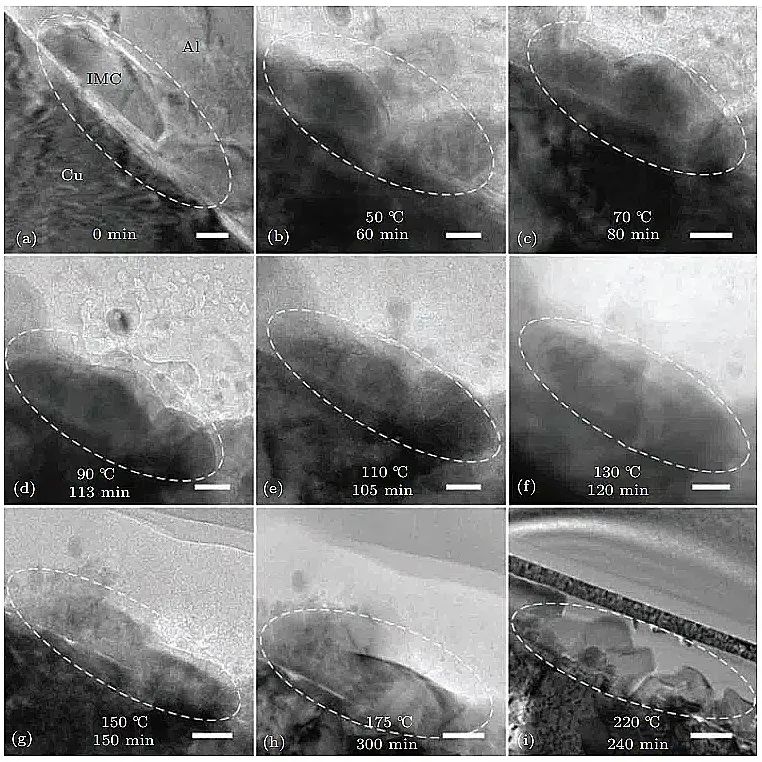

如圖 1 (a)所示,直徑為22 μm的純Cu線熱超聲鍵合到1.5 μm厚的Al 金屬盤, 鍵合壓力為25—35 gf, 超聲功率為120—150 mW, 鍵合溫度為180 ?C, 鍵合后進行塑封。 沿鍵合球中心使用傳統研磨和拋光, 然后采用聚焦離子雙束(FIB dualbeam)減薄, 制備厚度小于100 nm的TEM樣品。圖 1 (b)所示的是FIB制樣所得TEM樣品的結構圖, 而圖 1 (c)是在退火前樣品的Cu/Al引線鍵合界面顆粒狀IMC的形貌。

圖 1 (a) Cu/Al 引線鍵合結構示意圖; (b) FIB 制樣所得原位 TEM 樣品結構圖 (標尺 = 2 μm); (c) Cu/Al 引線鍵合界面退火前顆粒狀 IMC 形貌 TEM 圖 (標尺 = 100 nm)

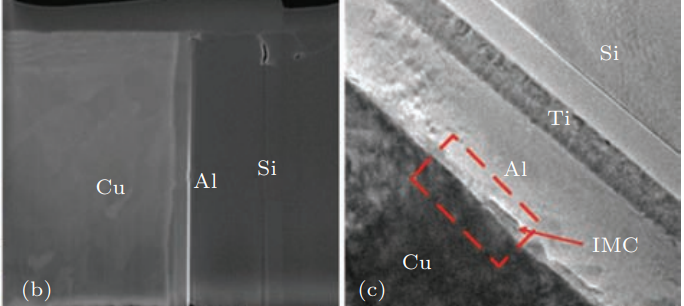

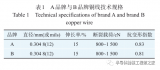

采用加速電壓為300 kV帶球差校正的透射電子顯微鏡(FEI Titan 80-300)對FIB樣品進行原位表征。采用Gatan 628單傾熱桿進行原位加熱, 加熱溫度從50—220 ?C逐漸升高, 每個溫度下恒溫時間超過1 h, 總共持續24 h, 具體加熱過程見表 1 。

表 1 Cu-Al 引線鍵合 TEM 樣品的原位退火溫度和時間

三、結果與討論

1

Cu/Al IMC生長原位觀測

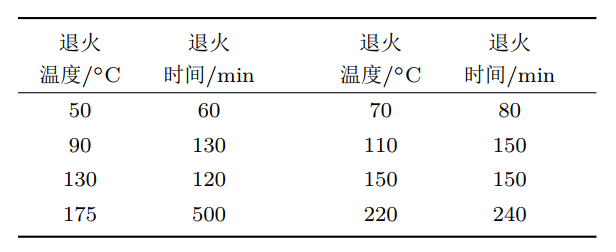

圖 2 原位實時觀察 Cu/Al 引線鍵合界面 Cu/Al IMC 熱生長動態過程 (a)—(i) 分別為所標注的退火溫度和退火時間下的 TEM 圖 ((a)—(f) 中標尺 = 20 nm; (g)—(h) 中標尺 = 50 nm; (i) 中標尺 = 0:2 μm)

圖 2 為原位加熱實時觀察到的Cu/Al IMC的動態生長過程圖, 圖 2 (a)—(i)中白色虛線橢圓中的部分即是Cu/Al IMC。狀Cu/Al IMC從初始20—40 nm逐步生長至340 nm, 直至Al幾乎全部消耗掉。當退火溫度穩定后, 沒有觀測到Cu/AlIMC的生長速度激增的現象, 所以退火溫度穩定后大于一個小時的觀測數據足夠反映Cu/Al IMC在該溫度下的生長情況。 原位觀察實驗表明, 當溫度低于175 ?C時, IMC生長速度相對緩慢; 當溫度高于175 ?C時, IMC生長速度較快。

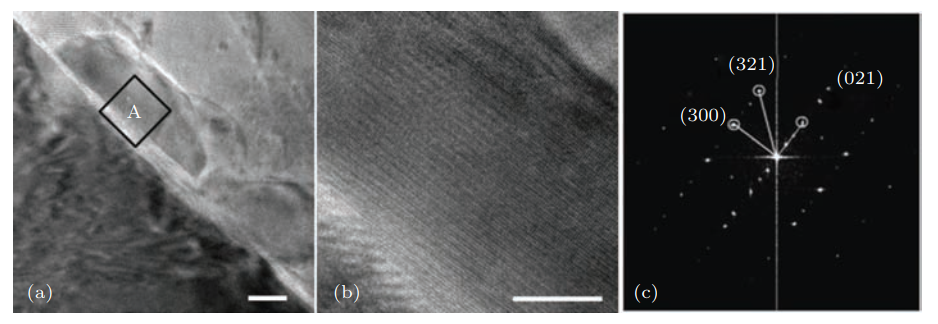

圖 3 (a) Cu/Al 引線鍵合界面退火前顆粒狀 IMC 形貌的 TEM 圖 (標尺 = 20 nm); (b) 為 (a) 所示區域 A 中IMC 的 HRTEM 像 (標尺 = 10 nm); (c) 為 (b) 所示 IMC 的 FFT 圖, 經標定得出為 Cu9Al4

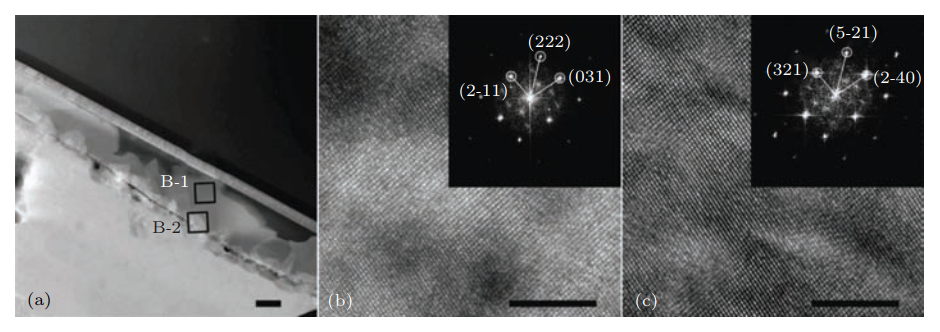

圖 3 所示的是退火前Cu/Al引線鍵合界面的IMC相分析。 退火前IMC呈孤島顆粒狀分布在Cu/Al鍵合界面,如圖 3 (a)所示。 圖 3 (b), (c)分別是(a)所示IMC的高分辨二維晶格像和快速傅里葉轉換圖(FFT), 此處IMC經過分析確認為Cu9Al4。 分析得到, IMC退火前的主要成分是Cu9Al4, 少量成分是CuAl2。而在其他文獻研究中, 退火前IMC的主要成分是CuAl2, 這可能是因為本樣品鍵合之后經過了塑封處理, 塑封過程需要經歷一百多攝氏度下數小時熱處理。圖 4 (a)為 Cu/Al 引 線 鍵 合 界 面 經 過 24 h 退 火 處 理 后STEM 形 貌 圖, 經 過 分 析 得 到 IMC 主 要 有 兩層, 與Cu相近一端為Cu9Al4(圖 4 (c)), 另一層為CuAl2(圖 4 (b))。然而, 365 ?C 下Cu/Al IMC的其他穩定相如CuAl, Cu4Al3, Cu3Al2, 在原位加熱沒有觀測到。 其原因可能是這些成分的熱穩定性沒有CuAl2和Cu9Al4高, 也有可能這些結構分布散亂零碎, 不足以進行高分辨表征。

圖 4 (a) Cu/Al 引線鍵合界面根據表 1 退火 24 h 后 STEM 圖 (標尺 = 0:2 μm); (b) 為 (a) 所示區域 B-1 中 IMC的 HRTEM 像 (標尺 = 5 nm), 插圖為 B-1 的 FFT 圖, 經標定得出為 CuAl2; (c) 為 (a) 所示區域 B-2 中 IMC 的HRTEM 像 (標尺 = 5 nm), 插圖為 B-2 的 FFT 圖, 經標定得出為 Cu9Al4

2Cu/Al IMC原位生長速率計算

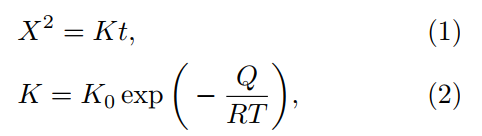

基于非原位加熱、SEM表征Cu/Al IMC厚度隨溫度和時間變化的數據, 給出了Cu/Al IMC生長公式:

其中X 為IMC厚度(cm), t為退火時間(s), K 為IMC反應速率(cm2/s), K0 為指前因子(cm2/s), Q是激活能(kcal/mol) (1 cal = 4:184 J), R是氣體常數(kcal mol?1K?1), T 是退火溫度(K), (2)式為阿倫尼烏斯公式,通過計算得到Cu/Al IMC生長公式為

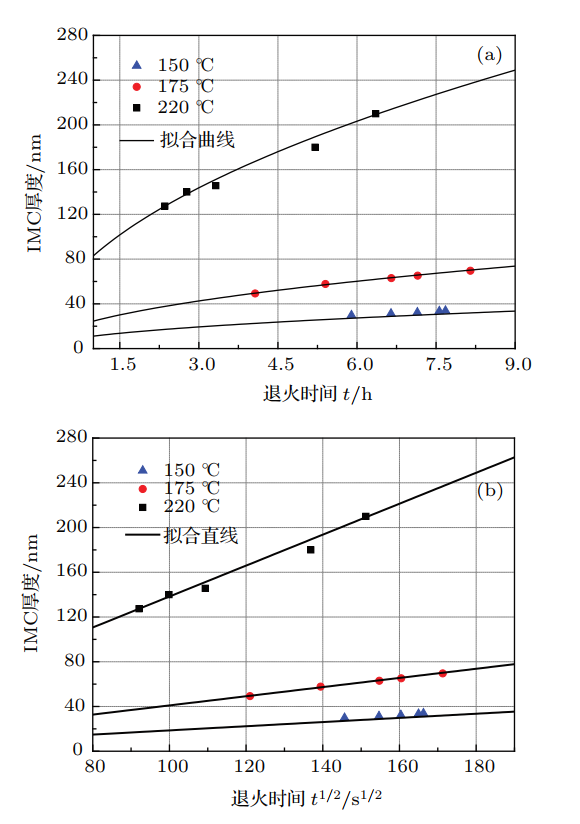

根據(1)式, 本文使用Mathematic軟件對原位觀測得到的Cu/Al IMC厚度隨時間的變化關系數據進行擬合處理, 得到如圖5 (a)所示的曲線, 在150 ?C,175 ?C, 220 ?C下Cu/Al IMC厚度隨時間近似呈拋物線關系。 利用(1)式進一步對IMC厚度與退火時間的平方根的變化關系數據進行擬合,可以得到如圖 5 (b)所示的擬合直線。 由此, 可以認為原位退火條件下Cu/Al IMC厚度的平方近似正比于退火時間。

圖 5 (a) Cu/Al IMC 厚度與退火時間的關系; (b) Cu/AlIMC 厚度對退火時間的平方根的關系

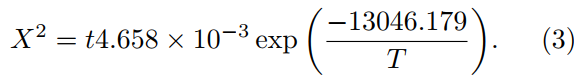

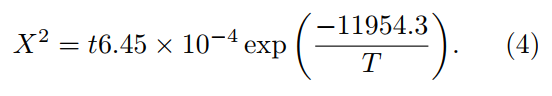

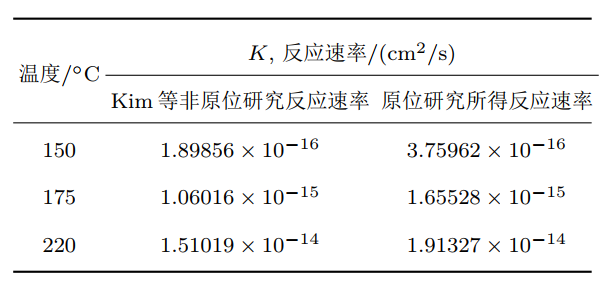

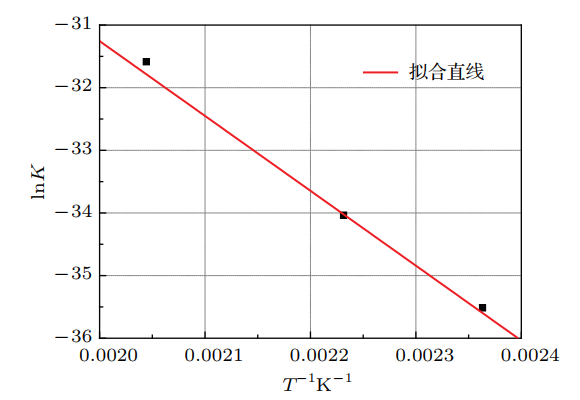

對于圖 5 (b)中的擬合直線, 其斜率即是K1/2的值, 可以得到三種不同溫度下K1/2 的值, 從而可以得到不同退火溫度下IMC的反應速率如表 2 所示。同時,表 2 中也給出了非原位實驗研究所得Cu/Al IMC反應速率數據與原位實驗研究所得Cu/Al IMC反應速率數據的比較。 從表 2 中可以看到, 本文原位研究所得的反應速率略高于非原位研究得到的反應速率, 且隨加熱溫度升高, 兩者的相對相差(絕對相差/平均值)逐漸減小。由表 2 中的數據, 根據(2)式對Cu/Al IMC反應速率的自然對數隨退火溫度的倒數的變化關系數據進行擬合, 得到如圖 6 所示的擬合直線。根據圖 6 中擬合直線的斜率和截距可以得到了原位實驗研究Cu/Al IMC生長公式為

表 2 原位和非原位研究方法得到的 Cu/Al IMC 反應速率的比較

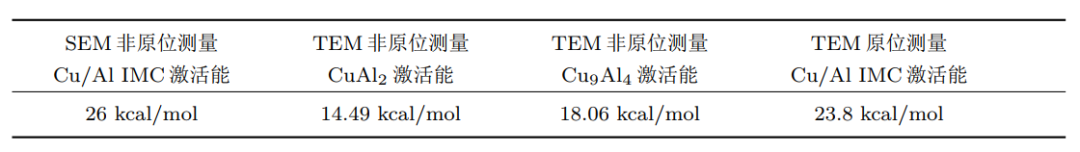

比較可知, (3)式和(4)式形式一致, 但是系數不同。為了進一步比較兩種方法所得公式的差異, 根據(2)式計算了Cu/Al IMC的激活能Q。如表 3 所示, 原位實驗研究所得Cu/Al IMC激活能為23.8 kcal/mol, 而基于SEM非原位實驗研究計算得到的Cu/Al IMC 激活能為26 kcal/mol。

表 3 不同研究方法得到的 Cu/Al IMC 激活能比較

基于TEM非原位實驗研究分別計算得到CuAl2和Cu9Al4的激活能為14.49kcal/mol, 18.06 kcal/mol。從表 3 中比較可知, 原位透射電子顯微鏡研究所得Cu/Al IMC 的激活能介于SEM和TEM非原位實驗研究中間。 如上所述, 由于鍵合工藝的偏差和Cu/Al IMC不同部位生長的非均勻性, 采用非原位研究方法, 需要在一批樣品熱處理后再分別進行制樣觀測。 由于樣品本身的差異, 這種非原位的方法相比于原位實驗研究將產生較大的誤差。 同時, 非原位實驗研究中, 一組樣品之間退火時長的間隔從幾小時到幾十小時不等, 長時間的缺乏監控, 將大大增加生長過程中的不確定性。 而原位透射電子顯微鏡研究, 不但提供了實時觀測Cu/Al IMC熱生長的可能, 還可以更加精確地測量Cu/Al IMC生長。 精確的Cu/Al IMC生長公式, 對準確地預測Cu/Al引線鍵合的可靠性具有重大意義, 對Cu/Al引線鍵合產品的正確使用環境提供了指導, 甚至對芯片設計中散熱標準提出了指導。

圖 6 Cu/Al IMC 反應速率的自然對數 lnK 與退火溫度T 的倒數關系

四、結論

本文基于原位高分辨透射電子顯微鏡實時觀測了Cu/Al引線鍵合界面金屬間化合物退火條件下的結構演變過程。 實驗表明, 退火后CuAl IMC的主要產物為CuAl2和Cu9Al4。 同時, 擬合計算得到了不同退火溫度下Cu/Al金屬間化合物的反應速率和激活能(23.8 kcal/mol), 給出了基于原位實驗結果的更加精確的Cu/AlIMC生長公式, 為Cu/Al引線鍵合的應用、芯片散熱設計和可靠性預測提供了指導。

-

芯片封裝

+關注

關注

11文章

538瀏覽量

30889 -

顯微鏡

+關注

關注

0文章

597瀏覽量

23438 -

鍵合

+關注

關注

0文章

71瀏覽量

7972 -

IMC

+關注

關注

0文章

26瀏覽量

4702

原文標題:銅線鍵合IMC生長分析

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

新型銅線鍵合技術

鍵合銅絲有什么特點!

半導體集成電路銅線鍵合性能有哪些?

成本更低但鍵合性能相當甚至更好的銅線來代替金線鍵合

可以達到或超過金線鍵合性能和焊接效率的銅線

集成電路銅線鍵合工藝技術詳解

國內外銅線鍵合拉力試驗方法標準對比分析

銅線鍵合IMC生長分析

銅線鍵合IMC生長分析

評論