在電力電子系統中,MDDMOS管的開關異常往往導致效率驟降、EMI超標甚至器件損毀。某新能源汽車OBC模塊因驅動波形振蕩引發MOS管過熱,導致整機返修率高達15%。本文結合典型故障案例,剖析驅動電路設計中的四大關鍵陷阱,并提供系統性解決方案。

一、柵極振蕩:探針引發的“假故障”

故障現象:

某變頻器驅動波形實測時出現20MHz高頻振蕩,但上機后MOS管溫升異常。

根因分析:

傳統探針接地線過長(>5cm),引入寄生電感(約50nH)導致測量失真;

實際電路中因PCB布局優化,振蕩幅度僅0.5V,未觸發失效。

解決方案:

正確測量法:使用接地彈簧探頭(帶寬>200MHz),縮短接地回路至3mm內;

設計驗證:在柵極串聯1Ω電阻+并聯100pF電容,抑制振鈴幅度至10%以下。

二、米勒平臺震蕩:寄生導通的隱形殺手

故障案例:

某伺服驅動器在VDS=600V時,關斷過程出現3μs的電壓平臺,引發MOS管二次導通。

機理拆解:

米勒電容(Cgd=150pF)耦合電壓,導致Vgs超過閾值(Vth=3V);

驅動電阻Rg=10Ω過大,延長平臺時間至危險區間。

優化措施:

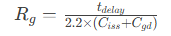

動態阻抗調整:

當Ciss=3nF、Cgd=150pF時,Rg優化至4.7Ω;

負壓關斷:采用-5V關斷電壓,提供2V安全裕度;

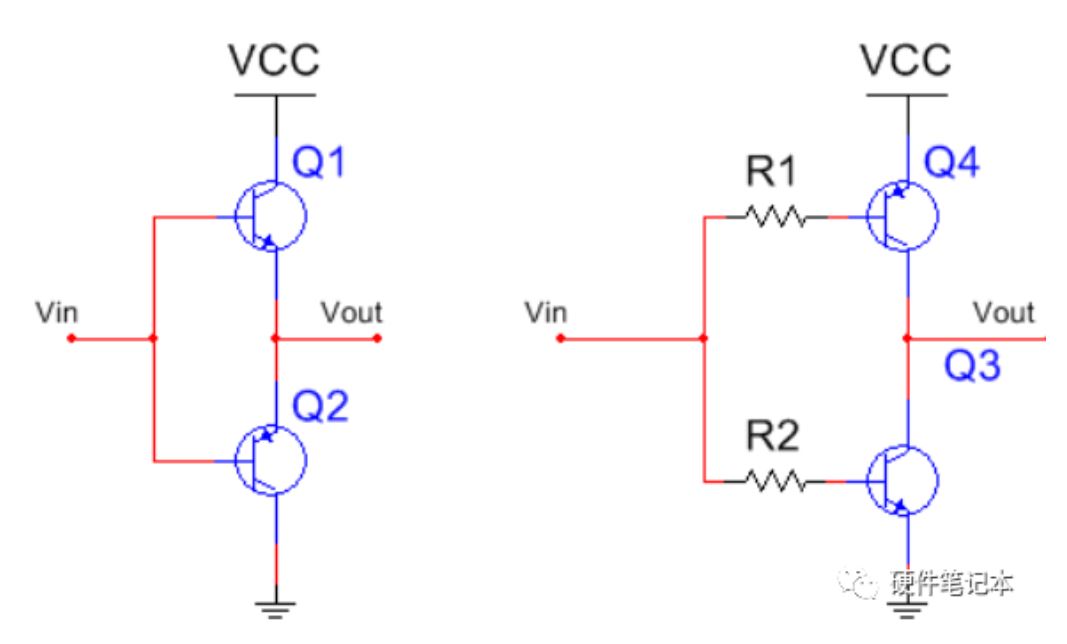

有源米勒鉗位:添加BJTLTspice模型鉗位電路,平臺時間縮短至0.5μs。

三、驅動能力不足:波形畸變的罪魁禍首

典型場景:

某5kW光伏逆變器在高溫下驅動波形上升沿達500ns(標稱值100ns),損耗增加40%。

關鍵參數:

驅動芯片峰值電流

標稱Qg=60nC時,要求

(當tr=30ns);

實際驅動IC(UCC27517)輸出僅1.5A,無法滿足需求。

升級方案:

更換為雙通道并聯驅動(如IXDN604SI),峰值電流提升至4A;

實測上升時間從500ns縮短至80ns,損耗降低35%。

四、PCB布局陷阱:寄生電感引發的電壓尖峰

慘痛教訓:

某無線充電模塊因源極走線過長(20mm),關斷時Vds尖峰達80V(標稱60V)。

量化分析:

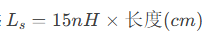

源極寄生電感

→20mm走線引入3nH;

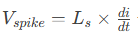

尖峰電壓

→當di/dt=100A/μs時,尖峰達300V。

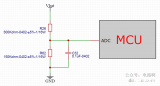

設計規范:

Kelvin連接:驅動回路與功率回路物理隔離,源極電感降至0.5nH;

緊湊布局:驅動芯片與MOS管間距<10mm,柵極走線寬度≥0.3mm;

RC緩沖:在漏源間并聯10Ω+4.7nF組合,尖峰抑制率>70%。

五、案例實證:工業電源炸管故障修復

初始故障:

機型:3kW通信電源

現象:MOS管(IPP60R099CP)批量炸機,Vgs波形顯示關斷延遲達200ns

診斷流程:

熱成像分析:失效點集中在米勒平臺區域,結溫瞬間突破180℃;

參數驗證:實測Cgd=220pF,遠高于標稱值120pF(因高壓下電容非線性);

驅動測試:驅動電流僅0.8A,無法滿足Qg=85nC需求。

整改措施:

驅動電路:更換IXYS IXRFD630(4A驅動能力),Rg從15Ω降至3.3Ω;

布局優化:采用四層板設計,增加驅動地層;

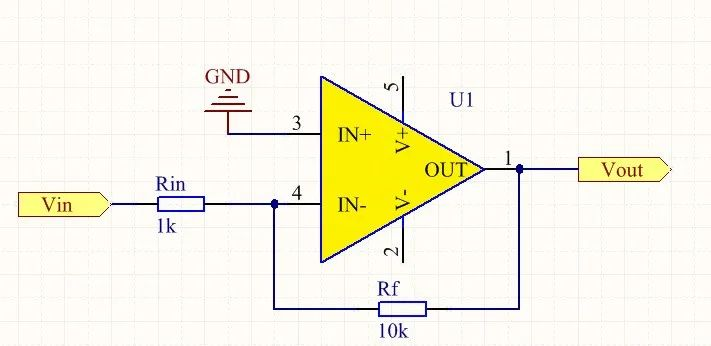

新增保護:加入Vgs負壓監測電路(-3V閾值)。

結果:連續運行2000小時零失效,效率提升3.2%。

結語:驅動設計的黃金法則

動態測試:使用高壓差分探頭實測Vgs/Vds波形,帶寬需≥200MHz;

參數映射:將數據手冊參數(Qg、Ciss)換算至實際工作電壓;

容差設計:按±30%參數波動預留驅動余量。

未來趨勢:

智能驅動IC:如TI UCC5870-Q1集成故障診斷功能;

第三代半導體驅動:GaN器件需專用驅動(如LMG3410)應對ns級開關需求。

唯有將理論計算與實測驗證深度結合,方能構建高可靠的MOS管驅動系統。

-

MOS

+關注

關注

32文章

1323瀏覽量

95591 -

驅動電路

+關注

關注

155文章

1561瀏覽量

109304 -

MDD

+關注

關注

1文章

77瀏覽量

753

發布評論請先 登錄

相關推薦

痛苦踩坑“電池電壓偵測電路”,含淚總結設計要點

評論