在傳統(tǒng)工業(yè)領域,設備維護長期依賴 “故障后維修” 或定期維護。然而,隨著工業(yè) 4.0 技術的普及,預測性維護正逐步成為企業(yè)降本增效的核心手段。據(jù)統(tǒng)計,采用預測性維護的企業(yè)可降低設備停機時間 30%-50%,減少維護成本 20%-40%。其核心在于通過數(shù)據(jù)模型實現(xiàn)故障預警。今天,我們就來深入探討這一具有變革性的技術。

一、數(shù)據(jù)驅動的故障預警邏輯框架

(一)預測性維護的三大支柱

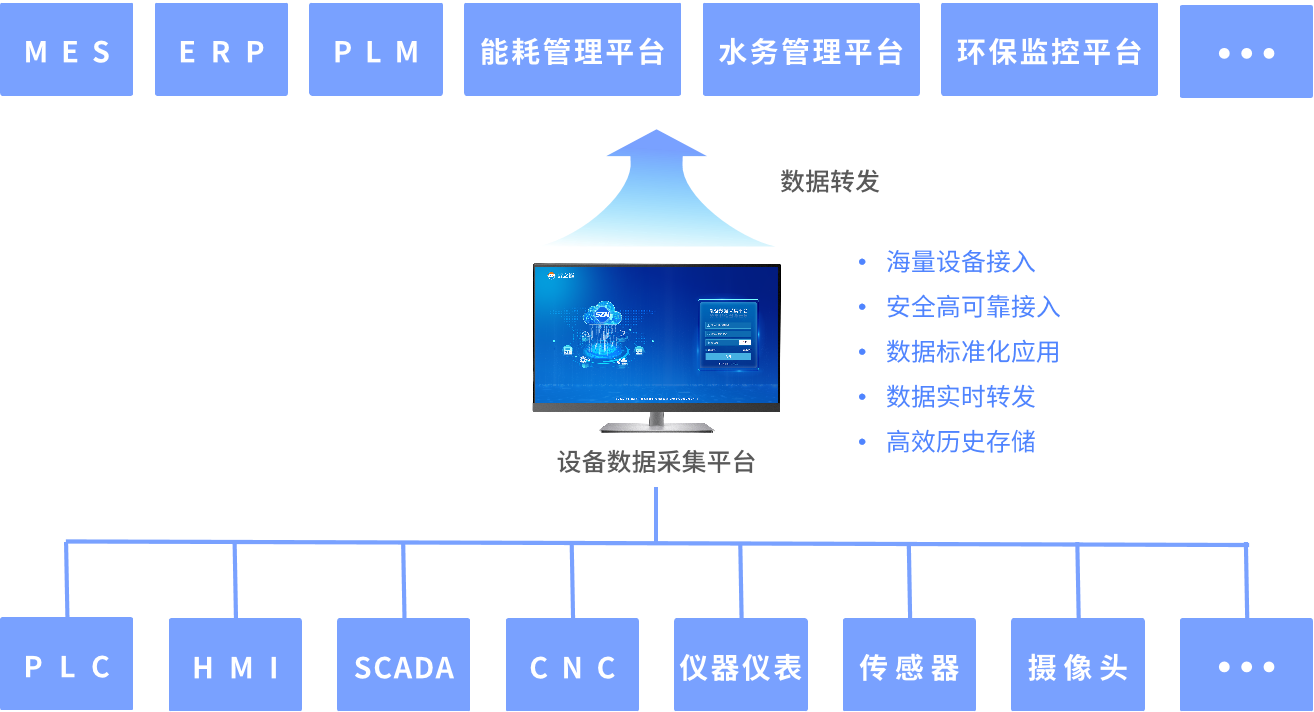

- 數(shù)據(jù)采集層:振動、溫度、壓力、電流等傳感器實時數(shù)據(jù),以及 SCADA、MES 系統(tǒng)記錄的工藝參數(shù),構成了預測性維護的原始數(shù)據(jù)基礎。這些數(shù)據(jù)如同工業(yè)設備的 “健康脈搏”,為后續(xù)分析提供了豐富的信息。

- 特征工程層:時域統(tǒng)計量(均值、方差、峭度)、頻域特征(FFT 頻譜分析)、時頻域特征(小波變換)等,通過對原始數(shù)據(jù)的深度挖掘,提取出能夠反映設備運行狀態(tài)的關鍵特征。這些特征是判斷設備是否正常運行的重要依據(jù)。

- 模型決策層:基于退化趨勢預測的剩余使用壽命(RUL)估算,結合業(yè)務規(guī)則制定預警策略。這一層就像是設備的 “智能大腦”,根據(jù)前面兩層提供的信息,做出準確的故障預警決策。

(二)案例 1:某汽車零部件制造商的軸承故障預測

某企業(yè)通過振動傳感器采集主軸軸承數(shù)據(jù),發(fā)現(xiàn)正常狀態(tài)下振動加速度峰值為 3.5g,當出現(xiàn)早期磨損時,峭度系數(shù)(Kurtosis)從 2.8 升至 5.6,高頻段(>8kHz)能量占比增加 12%。通過隨機森林模型建立的預警系統(tǒng),在故障發(fā)生前 72 小時觸發(fā)報警,避免價值 200 萬元的生產線停機損失。這個案例生動地展示了預測性維護在實際生產中的巨大價值,通過數(shù)據(jù)驅動的預警邏輯框架,成功避免了重大損失。

二、數(shù)據(jù)建模的關鍵技術路徑

(一)數(shù)據(jù)預處理:從噪聲中提取信號

- 異常值處理:采用 3σ 原則或孤立森林算法識別傳感器漂移。在實際工業(yè)環(huán)境中,傳感器數(shù)據(jù)難免會受到各種干擾,出現(xiàn)異常值。通過這些方法,可以有效地識別并處理這些異常值,保證數(shù)據(jù)的準確性。

- 數(shù)據(jù)對齊:針對多源異步數(shù)據(jù),使用時序插值法實現(xiàn)采樣率統(tǒng)一。不同設備、不同傳感器的數(shù)據(jù)采集頻率可能不同,數(shù)據(jù)對齊技術能夠將這些多源異步數(shù)據(jù)整合到同一時間尺度上,為后續(xù)分析提供便利。

- 降維處理:通過 PCA 將 32 維傳感器數(shù)據(jù)壓縮至 6 個主成分,保留 95% 的原始信息。高維數(shù)據(jù)不僅增加計算復雜度,還可能引入噪聲。降維處理能夠在保留關鍵信息的同時,簡化數(shù)據(jù)處理過程。

(二)特征工程的實戰(zhàn)技巧

- 時域特征:均方根(RMS)反映整體振動水平,峰峰值(Peak-to-Peak)捕捉瞬態(tài)沖擊。這些時域特征能夠直觀地反映設備在運行過程中的振動情況,幫助工程師判斷設備是否存在異常。

- 頻域特征:包絡分析(Envelope Analysis)有效診斷軸承外圈故障頻率。通過對頻域特征的分析,可以深入了解設備內部部件的運行狀態(tài),及時發(fā)現(xiàn)潛在故障。

- 高階特征:構建 “溫度變化率 × 電流波動” 的復合指標,提前預警電機繞組過熱。高階特征能夠綜合多個因素,提供更全面、更準確的設備健康信息。

(三)案例 2:某風電集團的齒輪箱健康監(jiān)測

在齒輪箱監(jiān)測中,傳統(tǒng)溫度監(jiān)控存在 3-5 小時延遲。通過構建 LSTM 神經網絡模型,將振動頻譜(0-10kHz)、潤滑油金屬顆粒濃度、環(huán)境溫濕度等 18 個參數(shù)融合建模,實現(xiàn)故障提前 48 小時預警,誤報率控制在 2% 以下。這個案例展示了數(shù)據(jù)建模技術在復雜工業(yè)設備監(jiān)測中的強大應用,通過多參數(shù)融合建模,大大提高了故障預警的準確性和及時性。

三、模型選擇與優(yōu)化策略

(一)主流算法對比

- 隨機森林:適用于多傳感器數(shù)據(jù)融合,具有抗噪聲能力強、可解釋性高的優(yōu)勢,但對時序特征處理能力弱。在工業(yè)環(huán)境中,多傳感器數(shù)據(jù)融合能夠提供更全面的設備信息,隨機森林在這方面表現(xiàn)出色。

- LSTM 網絡:在時序依賴強的退化預測中表現(xiàn)優(yōu)異,能夠自動提取時序特征,預測精度高,但需要大量訓練數(shù)據(jù)。對于一些設備運行狀態(tài)具有明顯時序特征的場景,LSTM 網絡是不錯的選擇。

- 梯度提升樹:適合中小規(guī)模結構化數(shù)據(jù),特征重要性分析直觀,但超參數(shù)調優(yōu)復雜度高。在數(shù)據(jù)規(guī)模相對較小、數(shù)據(jù)結構較為清晰的情況下,梯度提升樹能夠發(fā)揮其優(yōu)勢。

(二)模型迭代的閉環(huán)機制

- 在線學習:部署 Kalman 濾波器實現(xiàn)模型參數(shù)動態(tài)更新。工業(yè)設備的運行環(huán)境是不斷變化的,在線學習機制能夠讓模型及時適應這些變化,保持預測的準確性。

- 遷移學習:將電機故障模型遷移至泵類設備,初始準確率提升 40%。遷移學習能夠充分利用已有的模型和數(shù)據(jù),減少新模型訓練的時間和成本。

- 對抗驗證:通過 GAN 生成對抗樣本,增強模型魯棒性。在復雜的工業(yè)環(huán)境中,模型需要具備較強的魯棒性,對抗驗證技術能夠有效提升模型的抗干擾能力。

(三)案例 3:某半導體工廠的真空泵預測維護

采用 XGBoost 模型對電流諧波(3 次、5 次、7 次)進行特征分析,結合遷移學習技術,將訓練周期從 6 個月縮短至 3 周。當電流總諧波畸變率(THD)超過 7% 時觸發(fā)預警,設備故障率下降 67%。這個案例展示了模型選擇與優(yōu)化策略在實際應用中的顯著效果,通過合理選擇模型和運用優(yōu)化技術,大大提高了設備預測維護的效率和準確性。

四、工業(yè)落地的四大挑戰(zhàn)與解決方案

(一)數(shù)據(jù)質量問題

- 冷啟動方案:采用物理仿真模型生成初始訓練數(shù)據(jù)。在實際工業(yè)項目中,往往面臨數(shù)據(jù)不足的問題,特別是在項目初期。物理仿真模型能夠在沒有大量實際數(shù)據(jù)的情況下,生成有效的訓練數(shù)據(jù),幫助模型快速啟動。

- 標簽缺失處理:用無監(jiān)督聚類(DBSCAN)劃分設備健康狀態(tài)。設備健康狀態(tài)的標簽有時難以獲取,無監(jiān)督聚類技術能夠在沒有標簽的情況下,對設備狀態(tài)進行合理劃分,為后續(xù)分析提供基礎。

(二)算法與業(yè)務融合

- 動態(tài)閾值設定:根據(jù)設備負載率自動調整預警閾值(如滿載時振動閾值提高 15%)。不同的設備負載率會影響設備的正常運行參數(shù),動態(tài)閾值設定能夠使預警系統(tǒng)更加貼合實際業(yè)務需求,提高預警的準確性。

- 多目標優(yōu)化:平衡誤報率與漏報率的經濟成本(某石化企業(yè)設定誤報成本系數(shù)為 1:3)。在實際應用中,誤報和漏報都會帶來經濟損失,通過多目標優(yōu)化,能夠找到一個最佳的平衡點,降低企業(yè)的總體成本。

(三)系統(tǒng)集成復雜度

- 邊緣計算部署:在 PLC 端部署輕量化模型(TensorFlow Lite),實現(xiàn) 20ms 級實時推理。工業(yè)生產對實時性要求極高,邊緣計算部署能夠在設備現(xiàn)場快速進行數(shù)據(jù)處理和推理,滿足實時性需求。

- 數(shù)字孿生聯(lián)動:將預警信號同步至虛擬模型,輔助維修決策。數(shù)字孿生技術能夠為設備建立一個虛擬的鏡像,通過與預警信號的聯(lián)動,為維修人員提供更直觀、更準確的維修指導。

(四)組織能力建設

- 建立 “數(shù)據(jù)工程師 + 領域專家 + 運維團隊” 的跨職能小組。預測性維護涉及多個領域的知識和技能,跨職能小組能夠整合各方資源,提高項目實施的效率和成功率。

- 開發(fā)可視化看板,用 SHAP 值(Shapley Additive exPlanations)展示特征貢獻度。可視化看板能夠讓相關人員直觀地了解設備狀態(tài)和模型運行情況,SHAP 值則能夠幫助他們理解模型決策的依據(jù),提高決策的科學性。

(五)案例 4:某鋼鐵集團軋機預測性維護系統(tǒng)

通過部署邊緣智能網關,在產線側完成振動信號預處理(采樣率 10kHz→1kHz)。當小波包能量熵超過閾值時,同步觸發(fā)云端深度模型(準確率 92%)與專家診斷系統(tǒng),年度維護成本降低 280 萬元。這個案例全面展示了工業(yè)落地過程中,如何通過解決各種挑戰(zhàn),實現(xiàn)預測性維護系統(tǒng)的成功應用,為企業(yè)帶來顯著的經濟效益。

五、實施路線圖:從 POC 到規(guī)模化部署

(一)試點驗證階段(3-6 個月)

- 選擇高價值、高故障率設備:如空壓機、離心泵等。這些設備的故障往往會給企業(yè)帶來較大的損失,選擇它們作為試點,能夠快速驗證預測性維護系統(tǒng)的價值。

- 構建最小可行模型:要求 Accuracy>80%,Recall>75%。在試點階段,先構建一個基本可行的模型,通過不斷優(yōu)化,逐步提高模型的性能。

(二)系統(tǒng)集成階段(6-12 個月)

- 開發(fā) API 接口對接 MES/EAM 系統(tǒng):實現(xiàn)數(shù)據(jù)的流通和共享,將預測性維護系統(tǒng)與企業(yè)現(xiàn)有的管理系統(tǒng)緊密結合。

- 建立設備健康指數(shù)(EHI)評分體系:通過量化的方式,全面評估設備的健康狀態(tài),為維護決策提供更科學的依據(jù)。

(三)全面推廣階段(12-24 個月)

- 制定標準化建模流程:包括特征庫、模型模板等,提高建模的效率和質量,為大規(guī)模應用奠定基礎。

- 建立基于數(shù)字孿生的預測性維護中臺:整合各種資源,實現(xiàn)對設備的全面、實時監(jiān)測和管理,提升企業(yè)的整體運營效率。

六、數(shù)據(jù)模型的價值延伸

當某水泥企業(yè)成功部署預測性維護系統(tǒng)后,不僅實現(xiàn)了設備故障率下降,更意外發(fā)現(xiàn):通過分析斗式提升機的電流波動數(shù)據(jù),可反推原料配比異常,進而優(yōu)化生產工藝。這揭示了一個更深層的邏輯 —— 設備數(shù)據(jù)模型正在成為連接 OT 與 IT 的價值樞紐。未來,隨著物理信息融合系統(tǒng)(CPS)的成熟,預測性維護將進化為企業(yè)級智能決策的核心引擎。預測性維護作為工業(yè) 4.0 時代的重要技術,正在深刻地改變著傳統(tǒng)工業(yè)的格局。它不僅能夠提高設備的可靠性、降低維護成本,還為企業(yè)帶來了更多的價值延伸。相信在未來,預測性維護將在工業(yè)領域發(fā)揮更加重要的作用,推動工業(yè)企業(yè)向智能化、高效化邁進。

-

數(shù)據(jù)模型

+關注

關注

0文章

52瀏覽量

10094 -

管理系統(tǒng)

+關注

關注

1文章

2681瀏覽量

36375 -

設備管理系統(tǒng)

+關注

關注

0文章

61瀏覽量

2075

發(fā)布評論請先 登錄

相關推薦

智能工廠設備故障與維護管理平臺有哪些功能

深控技術工業(yè)網關通過集成邊緣AI引擎與多源數(shù)據(jù)融合技術,實現(xiàn)設備健康狀態(tài)的實時預測與能效優(yōu)化

廈門數(shù)字孿生工業(yè)互聯(lián)網三維可視化技術,賦能新型工業(yè)化智能制造工廠

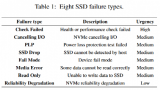

MVTRF:多視圖特征預測SSD故障

電梯按需維保——“故障預測”算法模型數(shù)據(jù)分析

工業(yè)數(shù)據(jù)采集平臺在預測性維護中的作用

如何實現(xiàn)PLC自動化設備的預測性維護

評論