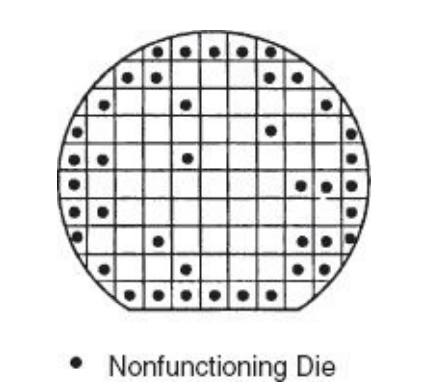

為什么汽車電子Pin針檢測需要近乎完美的良率?

在新能源汽車、智能駕駛快速發展的今天,車載芯片的Pin針間距已縮小至0.2mm級,而檢測精度必須達到±3μm,否則可能導致電池故障、系統失靈等致命風險。華頡科技作為國產智能檢測領域的領軍企業,通過自主研發的高精度AOI光學方案,助力某新能源車企將Pin針檢測良率從99.5%提升至99.99%。本文拆解這一工業4.0標桿案例,揭秘華頡AOI如何實現微米級檢測與行業痛點的“精準破局”。

一、核心技術:華頡AOI如何突破汽車電子檢測極限?

1. 微間距檢測的“光學難題”與華頡解決方案

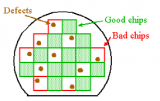

● 挑戰:0.18mm間距Pin針因金屬反射、陰影遮擋導致傳統CCD成像模糊,漏檢率高達0.5%。

●方案:

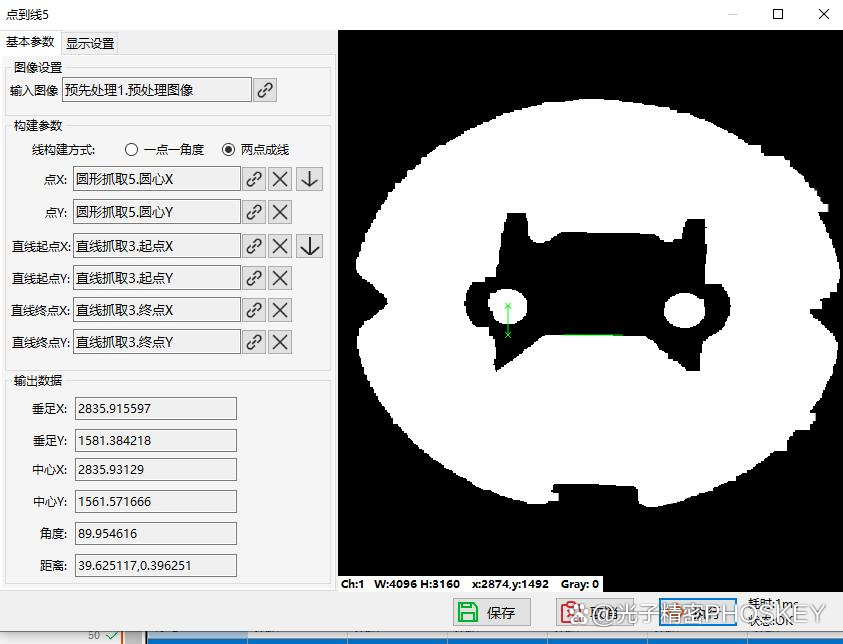

硬件創新:搭載2000萬像素線陣CCD與多光譜光源(白光+紅外光+紫外光),消除干擾。

算法升級:基于深度學習的缺陷分類模型,誤檢率<0.1%,支持焊盤污染、高度差、歪斜三類缺陷實時識別。

●實測數據:

檢測精度:±3μm,達國際先進水平。

速度:單線產能2000UPH,效率提升100%。

2. 功能安全認證的“技術壁壘”

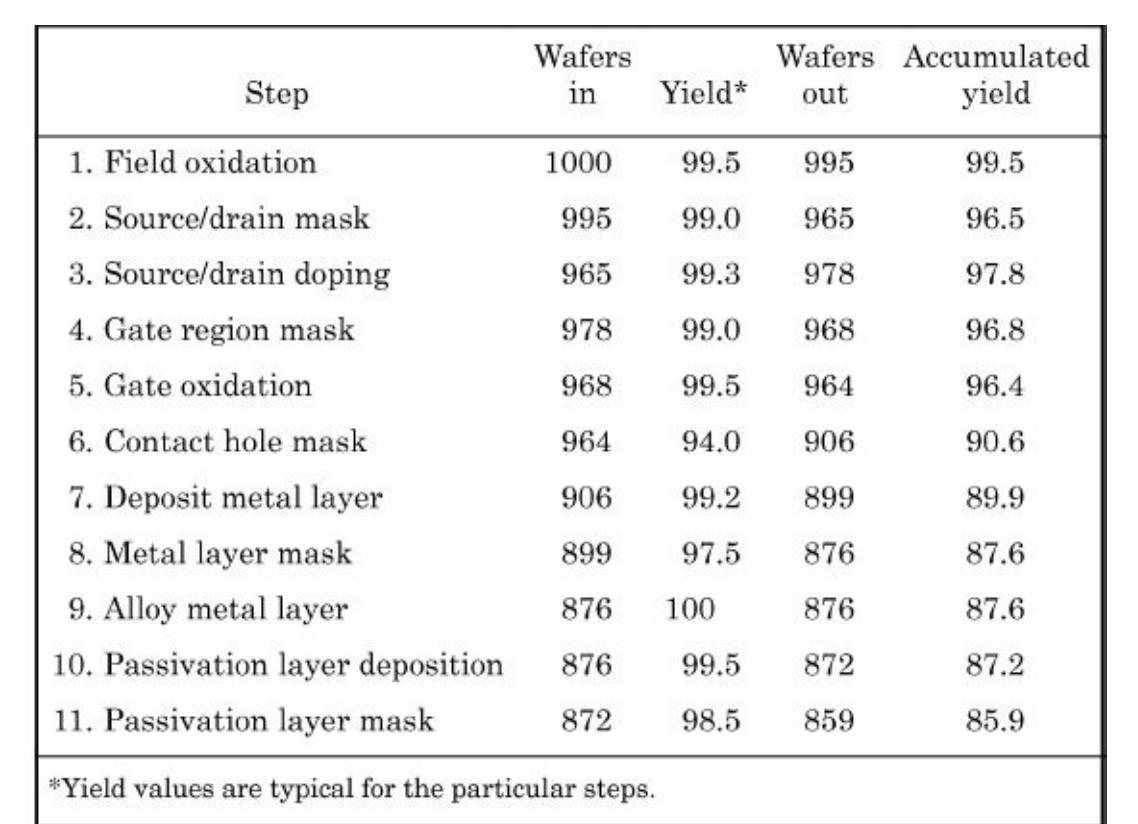

●需求:ISO 26262要求缺陷逃逸率<0.01%,但傳統設備無法滿足。

●華頡突破:

雙冗余光學系統:確保檢測結果一致性。

全生命周期追溯:每顆芯片生成檢測報告二維碼,支持數據溯源。

二、工業4.0實戰案例:華頡助力某車企BMS芯片檢測升級

案例背景

●產品:新能源汽車BMS(電池管理系統)芯片,Pin針間距0.18mm,需滿足ISO 26262功能安全認證。

●痛點:

傳統設備漏檢率0.5%,導致年均200萬元返工成本。

客戶投訴率上升,面臨車企供應商資格風險。

解決方案

●硬件配置:

高精度AOI設備:100倍微距鏡頭+激光共聚焦光源,消除陰影干擾。

工業4.0模塊:集成MES系統,實現檢測數據實時上傳與產線自動預警。

●算法優化:

動態閾值調整:根據Pin針類型自適應優化檢測參數。

缺陷分類模型:支持**焊盤污染(>2μm2)、高度差(>1μm)、歪斜(>0.3°)**精準識別。

成果

●良率提升:從99.5%躍升至99.99%,年減少缺陷芯片12,000顆。

●成本節省:

返工成本:降低80%(年均200萬元→40萬元)。

認證通過:通過ISO 26262認證,成為車企全球供應商。

三、挑戰應對:華頡AOI的“技術硬核”

1. 極端環境下的穩定性保障

●技術亮點:

溫控系統:設備內部溫度恒定在23±0.5℃,消除熱漂移影響。

六軸減震平臺:振動影響降低90%,適應產線復雜環境。

2. 高速檢測與精度平衡

●創新點:

多相機并行架構:實現2000UPH產能,效率翻倍。

邊緣計算:本地化AI推理,延遲<50ms,支持實時決策。

3. 量子點光源技術:下一代檢測方案預演

●技術儲備:

單色性>95%的量子點光源,可識別0.05μm級缺陷(已應用于華頡實驗室原型機)。

四、選型指南:如何選擇高良率Pin針檢測方案?

1. 核心指標與華頡方案解析

選型指南:如何選擇高良率Pin針檢測方案?

選型指南:如何選擇高良率Pin針檢測方案?

2. 選型三步法

明確精度需求:是否需檢測0.18mm以下間距?

匹配產線速度:是否需支持**>1500UPH**?

-

汽車電子

+關注

關注

3031文章

8137瀏覽量

168625 -

PIN

+關注

關注

1文章

311瀏覽量

24823

發布評論請先 登錄

相關推薦

光頡高精度車規電阻選型:薄膜VS厚膜,0.01%精度如何滿足汽車電子嚴苛需求?

三星電子1c nm內存開發良率里程碑推遲

三星1c nm DRAM開發良率里程碑延期

傳三星電子12nm級DRAM內存良率不足五成

為什么說“AOI檢測”是SMT焊接質量的把關者?

M12航空插頭4pin插針折彎工藝

評論