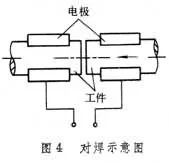

電阻焊,是指利用電流通過焊件及接觸處產生的電阻熱作為熱源將想件局部加熱,同時加壓進行焊接的方法。焊接時,不需要填充金屬,生產率高,焊件變形小,容易實現自動化。

電阻焊利用電流流經工件接觸面及鄰近區域產生的電阻熱效應將其加熱到熔化或塑性狀態,使之形成金屬結合的一種方法。電阻焊方法主要有四種,即點焊、縫焊、凸焊、對焊。

1.簡介

電阻焊是以電阻熱為能源的一類焊接方法,包括以熔渣電阻熱為能源的電渣焊和以固體電阻熱為能源的電阻焊。

電阻焊一般是使工件處在一定電極壓力作用下并利用電流通過工件時所產生的電阻熱將兩工件之間的接觸表面熔化而實現連接的焊接方法。通常使用較大的電流。為了防止在接觸面上發生電弧并且為了鍛壓焊縫金屬,焊接過 程中始終要施加壓力。進行這一類電阻焊時,被焊工件的表面善對于獲得穩定的焊接質量是頭等重要的。因此,焊前必須將電極與工件以及工件與工件間的接觸表面進行清理。

2.原理

焊接熱的產生及影響產熱的因素點焊時產生的熱量由下式決定:

電阻焊基本原理

Q =I2Rt

式中Q——產生的熱量(J)

I2——焊接電流(A)的平方

R——電極間電阻(Ω)

t——焊接時間(s)

電阻R及影響R的因素,上式中的電極間電阻包括工件本身電阻R、兩工件間接觸電阻R、電極與工作間接觸電阻R。

當工件和電極已定時,工件的電阻取決于它的電阻率。因此,電阻率是被焊材料的重要性能。電阻率高的金屬其導熱性差(如不銹鋼),電阻率低的金屬其導熱性好(如鋁合金)。因此,點焊不銹鋼時產熱易而散熱難,點焊鋁合金時產熱難而散熱易。點焊時,前者可以用較小電流(幾千安培),后者就必須用很大電流(幾萬安培)。

3、工作方式

控制器可以有兩種工作方式:普通點焊和縫焊

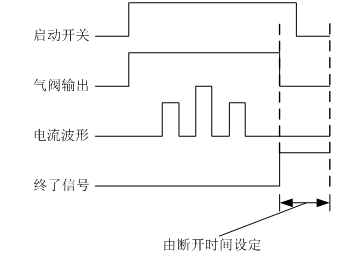

1) 單點點焊:起動信號開始后即開始焊接過程,焊接結束后發出焊接完成信號。

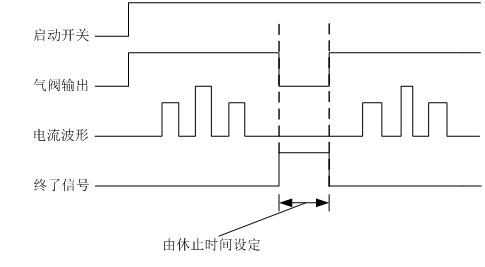

2) 連續點焊:連續點焊過程中,如果起動開關一直保持有效,那么電磁閥輸出在保持時間過后會斷開,焊鉗張開,然后休止時間有效。休止時間過后電磁閥會再次閉合,重新開始下一個焊接過程。

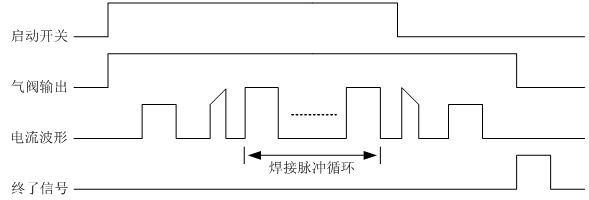

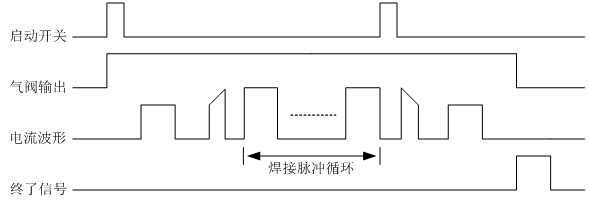

3) 縫焊方式:此方式分為常規和兩腳兩種方式。

a) 常規方式:即起動后,第二脈沖的循環輸出形成了縫焊過程,隨著縫焊輪的轉動,電流一直輸出,直到起動信號斷開,那么焊接過程即結束。

b) 兩腳方式:即第一次起動后,第二脈沖循環輸出,形成縫焊過程,第二次起動后焊接循環結束。

4、規范選擇方式

兩種方式:端子選擇規范和面板選擇規范。

1) 端子選擇:主板端子/面板端口短接時為端子選擇,由外部PLC控制規范數,遵循8421碼原則。

2) 面板選擇:主板端子/面板端口斷開時為面板選擇,由面板旋鈕控制規范數。

5、脈沖電平方式

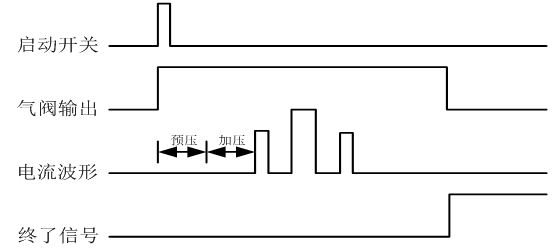

1) 脈沖方式:啟動信號立即有效,即踩下腳踏流程就開始執行。

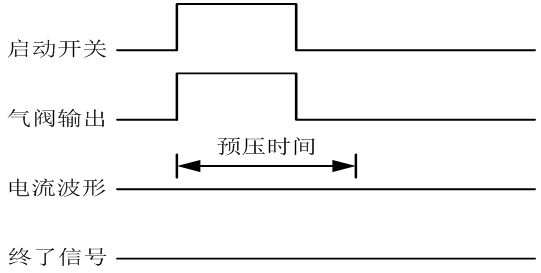

2) 電平方式:啟動信號延遲有效,即踩下腳踏過預壓流程才開始執行,未過預壓松開腳踏流程停止。

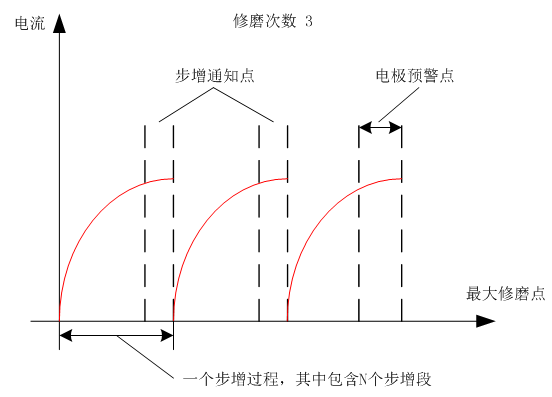

6、電流遞增功能、電極修磨

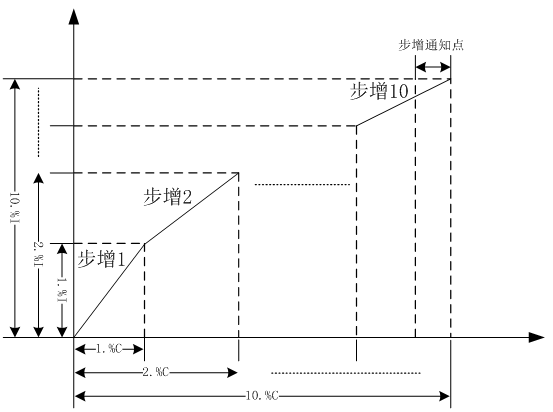

為了補償電極磨損造成的焊接電流密度降低現象,控制器提供了電流遞增功能。用戶可以根據實際情況設定最多10個步增段。在電流遞增功能中涉及到了以下幾個參數:電流增量、修磨點間隔、步增段電流增量、步增段焊點數、步增通知點。

1) 電流增量:電流遞增過程中相對于電流的設定值的總的電流增量。取值范圍0-999.9%。

2) 修磨點間隔:電流遞增過程中總的焊點數。取值范圍1-9999。

3) 步增段電流增量:每一個步增段中電流相對于總的電流增量(電流增量)的百分比。如,步增段1的電流遞增量為 1.%I ,步增段1的終止電流值為 (1+電流增量*1.%I)*焊接電流設定值。

4) 步增段焊點數:每個步增段中包含的焊點數占總的遞增過程的焊點數的百分比,如1.%C,為步增段1的焊點數占總的焊點數的百分比。所以步增段1內的焊點數=修磨點間隔*1.%C。

5) 步增通知點:在步增過程接近結束時的前第N個點通知用戶步增過程即將結束。

6) 電極預警點:在最后一次修磨過程即將結束的時候,在結束前的第 N 個點提出預先警告,即電極預警點,其取值范圍為0-9999。

7) 修磨次數:用戶可以根據實際情況設定電極的總修磨次數。

4.產品展示

鑒鷹人自己的焊機,需要了解的朋友,可以后臺留言。

國外客戶跟我司工作人員交流產品參數。

公司產品流水線

工程師在調試設備

-

單片機

+關注

關注

6039文章

44583瀏覽量

636564 -

電阻焊

+關注

關注

2文章

74瀏覽量

10776

原文標題:單片機技術在電阻焊中的應用【產品應用】

文章出處:【微信號:wujianying_danpianji,微信公眾號:單片機精講吳鑒鷹】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

EMC技術在單片機系統中的應用

ISP技術在Netlab單片機實驗系統中的應用

SOC與單片機應用技術的發展

單片機定時計數器T2在電阻焊上的應用

單片機在木材干燥中的應用

時分多線程技術在單片機中的應用

單片機上拉電阻的作用是什么_單片機上拉電阻原理圖

單片機上拉電阻和下拉電阻有何區別?

OBG在單片機中的解釋

單片機技術在電阻焊中的應用

單片機技術在電阻焊中的應用

評論