UV LED光源相對于傳統(tǒng)UV光源具有環(huán)保、低功耗和波段可選等優(yōu)勢。UV LED應用于印刷行業(yè)中通常會面臨多方面的挑戰(zhàn),其中可靠性問題尤為突出。有機材料具有抗UV性能差和透濕透氧率高的特性,其性能的劣化會大幅降低UV LED的可靠性。基于CMH封裝技術的全無機UV LED 100%采用無機材料封裝,具有氣密性好、可靠性高、壽命長和熱阻低等優(yōu)點。因COB與DOB模組在封裝物料和生產工藝上的不同,兩者的性能和可靠性有較大的差別。基板絕緣層的熱阻對COB總熱阻的占比極大,而焊接互聯(lián)層對DOB的熱阻影響較大。針對貼裝時UV LED器件與基板間的焊接層空洞率過大問題(普遍在20%以上),通過大量實驗獲得了最優(yōu)工藝參數(shù),焊接層空洞率可100%控制在10%以下,且5%左右空洞率的占比在80%以上,較大程度地降低了焊接層空洞率對器件的光熱性能和可靠性等的影響。

一、引言

十九世紀六十年代,第一款UV固化油墨面世。隨著UV固化技術的飛速發(fā)展,印刷行業(yè),例如數(shù)碼印刷、鋼網印刷、平板印刷、柔板印刷和凹版印刷等,已普遍采用UV固化油墨,與之相匹配的UV固化光源多采用紫外汞燈等傳統(tǒng)光源。然而,傳統(tǒng)的紫外光源因環(huán)保原因已被越來越多的國家限制使用,這使得紫外發(fā)光二極管(Ultra-Violet Light Emitting Diode, UV LED)的市場規(guī)模迅速增長。

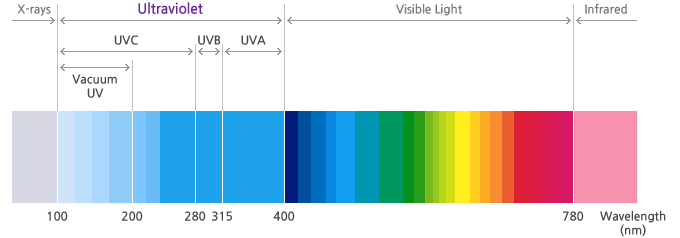

與傳統(tǒng)紫外光源相比,UV LED具有節(jié)能環(huán)保、壽命長、功耗低和波長可選等諸多優(yōu)勢。按照發(fā)光波長的大小,UV LED可以分為長波紫外UVA(315~400 nm)、中波紫外UVB(280~315 nm)和短波紫外UVC(200~280 nm)。一般來說,發(fā)光波長大于300 nm的屬于淺紫外,小于300 nm的屬于深紫外。按照封裝方式與集成度的不同,UV LED又可分為分立式器件與集成模組,如表一所示。其中,集成模組可以分為COB(Chip On Board)和DOB(Device On Board)。COB是將多顆LED芯片直接焊接在一塊基板上,而DOB是先將LED芯片封裝在器件內再將多個器件焊接在一塊基板上。

作為新興光源,UV LED在應用于印刷行業(yè)時同樣面臨各種挑戰(zhàn),例如有機材質暴露于UV能量下產生光降解[1]、UV固化油墨的過曝導致油墨表面過硬或曝光量不足導致粘結力不足[1]、有害物質侵入UV固化光源內部導致光源失效、UV固化光源與UV固化油墨的波段匹配、UV固化光源的出光均勻性與出光效率和UV固化光源的壽命、穩(wěn)定性及可靠性等。目前,各LED封裝公司的封裝技術水平不同,市面上的UV LED光源種類較多且質量參差不齊,這使得應用端常因為光源出現(xiàn)各種可靠性問題而蒙受損失。因此,本文分別從UV LED分立器件和UV LED集成模組兩個方面對UV LED在印刷行業(yè)應用中的可靠性進行了研究與論述。

表一 UV LED的幾種典型封裝產品

二、UVLED分立器件

如表一所示,按照封裝材料的不同,UV LED分立器件可以分為有機材料封裝UV LED和無機材料封裝UV LED。有機材料封裝UV LED仍采用可見光LED器件的封裝方式,即在UV LED芯片上涂覆一層有機封裝材料,比如環(huán)氧樹脂、有機硅膠等[2],或者采用有機材料作為UV LED器件的碗杯,例如市面上常見的EMC系列產品。而無機材料封裝UV LED在封裝方式上進行了改進,一般以陶瓷作為碗杯,玻璃或金屬玻璃作為蓋板。在材料特性上,有機材料與無機材料具有較大的差別,兩種材料應用于UV LED封裝時對于整個器件的性能、壽命和可靠性等方面的影響也有較大的差別。為便于論述,有機材料以有機硅膠為代表,無機材料以玻璃為代表,兩者在以下幾個方面進行了對比。

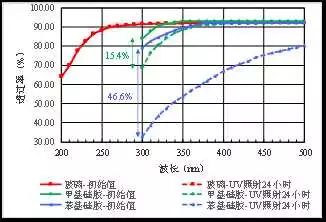

(1)透過率

芯片出光路徑上的封裝材料在UV波段的透過率直接影響UV LED的光輸出。材料在UV波段的透過率越高,UV LED的光輸出就越高。由于材料特性不同,不同的材料在同一UV波段的透過率會有很大的差別。如圖一所示,在整個紫外波段的各個波長下,有機硅膠(甲基硅膠和苯基硅膠)的初始透過率相對玻璃都沒有優(yōu)勢。而且,隨著波長的減小,有機硅膠和玻璃的初始透過率會有不同程度的下降,相比玻璃,有機材料的初始透過率的下降速度要快很多。在300 nm時,甲基硅膠的初始透過率已經低于85%,這對芯片的光輸出有很大的影響,所以甲基硅膠不適用于波段較低的紫外波段。另外,將有機硅膠和玻璃暴露于365nm的UV光24小時后,有機硅膠在UV波段的透過率有大幅的下降,而玻璃的透過率基本沒有變化。可見,在紫外波段,玻璃的初始透過率和UV老化后的透過率都要優(yōu)于有機硅膠。

圖一 典型有機材料與無機材料在UV照射前后的透過率

(2)熱性能

對于有機材料封裝的UV LED,有機材料不僅受到芯片發(fā)出的紫外光照射,還會受到芯片產生的熱量的影響。尤其是直接涂覆在芯片表面的有機材料,芯片表面的高熱量以熱傳導的方式直接傳遞給有機材料,使得有機材料長時間處于高溫工作狀態(tài)。而高溫會加速有機材料熱老化,如果采用的有機材料的耐熱性能差,極易出現(xiàn)黃化現(xiàn)象,嚴重的甚至會出現(xiàn)碳化(變黑)或開裂等異常。如果器件長期處于開關或者高低溫循環(huán)狀態(tài)下,由于芯片與有機材料的熱膨脹系數(shù)(CTE, Coefficient of Thermal Expansion)不匹配,芯片與有機材料的粘接處很容易產生剝離異常。黃化和剝離等異常都會降低器件的光輸出和可靠性。

為考察有機材料與無機材料的耐熱性能,將甲基硅膠、苯基硅膠和玻璃同時放入260℃的烤箱中進行烘烤。外觀檢查發(fā)現(xiàn):苯基硅膠在烘烤第三天發(fā)現(xiàn)明顯黃化,甲基硅膠在烘烤第七天盡管沒有發(fā)現(xiàn)明顯黃化但出現(xiàn)了裂紋異常,而玻璃無任何明顯異常。苯基硅膠的黃化是因為在高溫和氧氣環(huán)境下其支鏈的苯基被氧化,而甲基硅膠的開裂是因為高溫導致斷鍵(化學鍵鍵能大小:Si-O>C-H>苯環(huán)C=C。化學鍵鍵能越大,越難被破壞)。因為玻璃的主要成分是二氧化硅,其化學穩(wěn)定性極好。可見,相比有機硅膠,玻璃的耐熱性能具有非常大的優(yōu)勢。

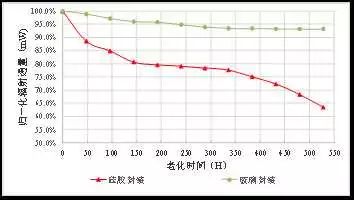

(3)可靠性試驗

研究發(fā)現(xiàn),有機材料長時間受UV照射會發(fā)生光降解(有氧環(huán)境下發(fā)生光氧化)[1],出現(xiàn)老化和黃化現(xiàn)象[3],嚴重的甚至出現(xiàn)開裂[4],使得器件的光效和可靠性大幅下降,最終導致失效,這種現(xiàn)象在深紫外波段尤其嚴重。為評估UV LED的可靠性水平或封裝材料的抗UV性能,通常會進行一系列的可靠性試驗。以常溫老化試驗為例,在環(huán)境溫度為常溫的條件下同時對玻璃封裝和甲基硅膠封裝的UV LED進行點亮(芯片波段為395 nm),每48H進行一次輻射通量檢測和外觀觀察。

如圖二所示,玻璃封裝的UV LED的輻射通量隨著老化時間的增加而慢慢降低,在點亮528H時的輻射通量大約為老化前的93.1%,且外觀無明顯變化。而甲基硅膠封裝的UV LED的輻射通量在老化初期時就開始大幅度降低,而在外觀上并未發(fā)現(xiàn)任何明顯異常,主要原因是甲基硅膠的透過率下降以及芯片老化特性(老化初期輻射通量值下降較快)。隨著老化時間的增加,其輻射通量的降低速率開始變小,此時外觀檢測發(fā)現(xiàn)硅膠內部已出現(xiàn)裂紋(主要分布于芯片附近),且硅膠與芯片的粘接界面已出現(xiàn)了剝離,如圖三(左)所示。甲基硅膠裂紋的出現(xiàn)表明斷鍵已發(fā)生,而剝離異常是由于硅膠與芯片的熱膨脹系數(shù)不匹配。在老化336H左右開始,甲基硅膠封裝的UV LED的輻射通量的下降速率又明顯變大,且在528H時的輻射通量約為老化前的63.4%。此時外觀檢測發(fā)現(xiàn)芯片正上方的硅膠已有明顯的開裂(如圖三(右)所示),這是輻射通量加速下降的主要原因。如果定義UV LED的壽命為輻射通量降為初始值的70%時的時間,那么硅膠封裝的UV LED的壽命要遠短于玻璃封裝的UV LED。

圖二 典型有機材料與無機材料封裝的UV LED常溫老化的輻射通量曲線

圖三 典型有機材料封裝的UV LED常溫老化后的外觀(左為336H,右為528H)

(4)氣密性

UV LED器件的氣密性高低受制于封裝材料的透濕透氧率和封裝工藝水平等。封裝材料的透濕透氧率高,器件的氣密性就差,外界環(huán)境中的有害物質就容易透過封裝材料侵入器件內部而導致器件失效。器件的氣密性差會引發(fā)各種可靠性問題,例如芯片腐蝕和鍍銀層硫化發(fā)黑等。

有機封裝材料的透氧透濕率比玻璃高,例如,甲基硅膠的透氧率通常為20000~30000 cm3/(m2×24H×atm),苯基硅膠一般為300~3000 cm3/(m2×24H×atm),一般氣體和水都可滲透進有機硅膠內部。而玻璃是一種高致密的無機物,其分子間間隙比水還小,所以一般氣體和水都無法透過玻璃。因此,玻璃比有機硅膠更容易實現(xiàn)氣密性封裝。

(5)電性能

有機材料例如有機硅膠通常會含有一定量的Na+、K+和Cl-等離子,而且有機材料在使用時或多或少都會有小分子物質的釋出。有機材料涂覆于芯片表面,有機材料內部的離子或釋出的小分子物質過多都會對芯片的電性能造成一定程度的損害,例如芯片反向漏電流的產生及增大。而玻璃不會出現(xiàn)這種異常。

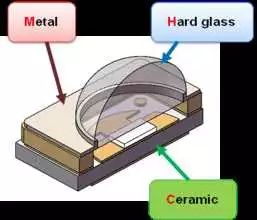

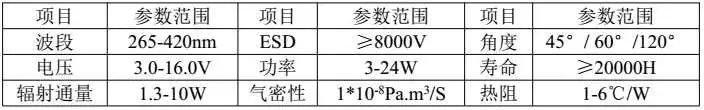

綜上所述,無機材料的各項性能都優(yōu)于有機材料。有機材料常匹配近紫外波段UV LED芯片以用于對性能和可靠性要求較低的場合,而在高溫高濕等惡劣環(huán)境下或其他要求較高的場合應使用無機材料封裝的UV LED。廣州市鴻利秉一光電科技有限公司開發(fā)的全無機UV LED產品(結構如圖四所示,產品性能如表二所示)采用CMH全無機封裝技術(Ceramic陶瓷,Metal金屬,Hard glass/quartz硬質玻璃),即以陶瓷作為基板,UV LED芯片放置在陶瓷基板的腔體內,金屬和硬質玻璃作為蓋板,將蓋板和基板進行焊接,腔體內填充氮氣,就可以形成氣密性封裝(氣密性測試通過了美國軍標MIL-STD-883)。因其100%采用無機材料進行封裝,完全避免了有機材料性能劣化而造成的可靠性問題。與其他UV LED器件相比,基于CMH封裝技術的全無機UV LED器件具有熱阻低、壽命長、氣密性好和可靠性高等優(yōu)點,適用于印刷行業(yè)的多種場合。

圖四 基于CMH封裝技術的全無機UV LED結構示意圖

表二 產品性能表

三、UV LED集成模組

如上所述,目前市面上常見的UV LED集成模組主要有COB和DOB兩種。兩種模組的區(qū)別主要體現(xiàn)在以下幾個方面:一、封裝物料;二、生產工藝;三、光性能;四、電性能;五、熱性能。

(1)封裝物料

在封裝物料的選擇上,COB與DOB的主要區(qū)別在于芯片和基板。目前市面上,采用橫向結構芯片的COB和垂直結構芯片的COB都很常見,而DOB基本都采用垂直結構芯片。用于UV LED集成模組的基板主要有兩種,即銅基板和氮化鋁(AlN)陶瓷基板。兩種基板的區(qū)別體現(xiàn)在以下幾個方面。一、價格。氮化鋁陶瓷基板比銅基板的價格更高。二、結構。銅基板的結構從上到下一般為電路層(銅層)、絕緣層(BT樹脂)和銅層,而氮化鋁陶瓷基板一般為電路層和陶瓷層。三、力學特性。氮化鋁陶瓷很脆,在制造和安裝過程中很容易出現(xiàn)裂紋甚至破裂,而銅基板一般不會出現(xiàn)這種異常。四、熱性能。銅的導熱系數(shù)盡管比氮化鋁高,但銅基板內包含了一層絕緣層,這會在一定程度上阻礙芯片的散熱。五、設計多樣性。相比陶瓷基板,銅基板更容易實現(xiàn)形狀尺寸上的變化。封裝物料的選擇不同,器件的性能和可靠性等都會有一定的差異。

(2)生產工藝

主要體現(xiàn)在以下兩個方面。一、COB一般屬于客制化產品,很難實現(xiàn)標準化或者大規(guī)模生產,而DOB由于是將已標準化大規(guī)模化生產的UV LED器件貼裝于基板上。二、COB的制造工藝難度比DOB更大,一旦出現(xiàn)制造不良,比如塌線,整個COB就報廢,而DOB就只損失某個器件。而且,在使用過程中一旦發(fā)生光源失效,COB只能將整個光源更換,而DOB只需要更換失效的器件。

(4)光性能

因橫向結構芯片通常采用藍寶石作為襯底,所以其散熱性能要比垂直結構芯片要差。因此,垂直結構芯片可允許通過的最大正向電流以及光功率密度等都比橫向結構芯片的要大。采用橫向結構UV LED芯片的COB因其芯片特性限制而常用于低功率(幾十瓦以下)要求的場合。

(5)電性能

目前,UV LED的防靜電保護基本采用加齊納的方式來實現(xiàn)。因此,COB無法做到每顆芯片的防靜電保護,而DOB可以。所以,COB的抗靜電性能要比DOB差很多。而且,DOB模組可以通過基板的線路設計實現(xiàn)單顆器件的點亮測試和漏電流測試,便于失效分析。

(6)熱性能

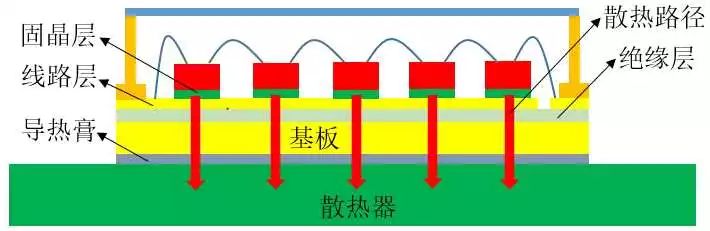

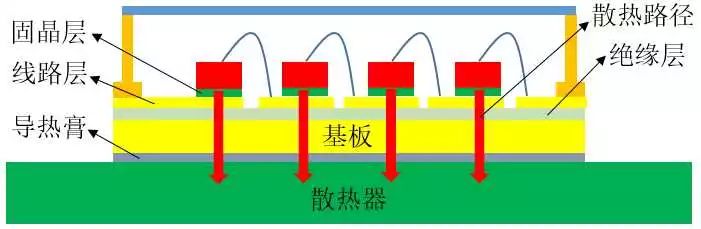

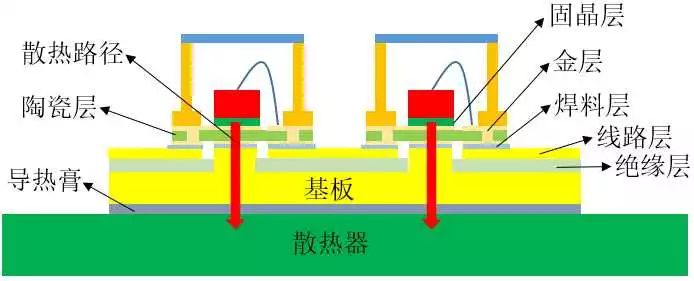

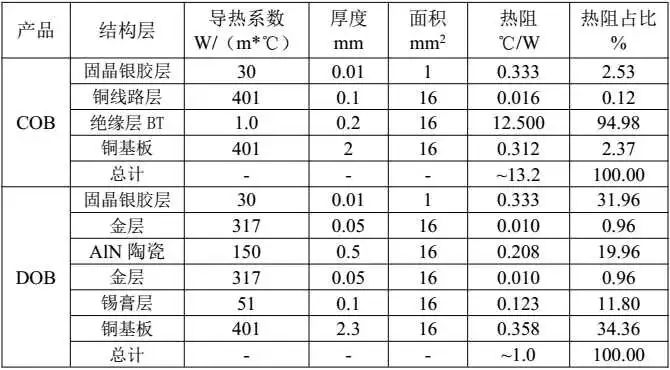

一般來說,UV LED器件的散熱路徑主要有三個:①芯片-金線-線路層-碗杯-環(huán)境;②芯片-外封膠(氣體或空氣)-透鏡(蓋板)-環(huán)境;③芯片-固晶層-基板-環(huán)境。相比之下,路徑①和②的散熱能力很有限,路徑③是主要的散熱途徑。據(jù)此,COB與DOB的典型結構及主要散熱路徑如圖五所示。如前所述,橫向結構芯片自身的散熱性能不佳。那么,對比采用垂直結構UV LED芯片的COB和DOB的散熱路徑可以發(fā)現(xiàn),DOB在器件上多了兩層很薄的鍍金層和一層氮化鋁陶瓷以及在基板和器件間多了一層焊料層,但在基板上少了一層絕緣層(導熱系數(shù)如表三所示)。在不考慮擴散熱阻等因素的理想狀態(tài)下,對COB與DOB進行熱阻計算。從表三中可見,相比DOB,COB的總熱阻要大得多,這是因為COB銅基板內的絕緣層的熱阻過大。而對于DOB來說,其焊接互聯(lián)層(包括固晶層和錫膏層等)對其總熱阻的占比較大,如果互聯(lián)層的焊接質量不佳,例如焊料不足或空洞很多,其對總熱阻的影響將更大。有研究表明,LED互聯(lián)層的互聯(lián)質量對LED的出光效率[5]、總熱阻[6]和可靠性[7]有很大影響。其中,對于熱阻的影響,Amy S. Fleischer等人研究發(fā)現(xiàn):多個隨機分布的小的空洞(總百分比V%)對器件總熱阻(Rjc)的影響關系為Rjc=0.007V%+1.4987,而多個比較大的空洞對器件總熱阻的影響關系為Rjc=1.427e0.015V% [8]。因此,DOB的焊接互聯(lián)層的焊接質量至關重要。

(a)采用橫向結構UV LED芯片的COB

(b)采用垂直結構UV LED芯片的COB

(c)采用垂直結構UV LED芯片的DOB

圖五 典型的COB與DOB模組結構圖

表三 COB與DOB的熱阻計算

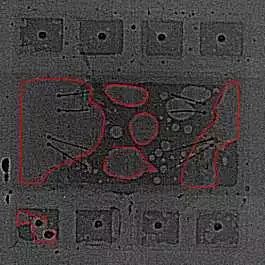

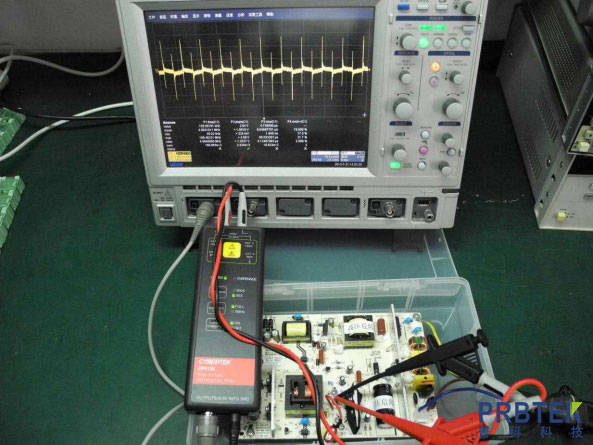

因為固晶工藝成熟且芯片面積不大,所以固晶層的焊接質量很容易控制。然而,對于器件與基板間的焊接層,由于焊盤面積大、物料性能和工藝水平等問題,不可避免地會產生氣泡而形成空洞。目前行業(yè)內DOB模組產品的錫膏層空洞率普遍在20%以上,如圖六所示。

圖六 典型的DOB模組的X-RAY掃描圖

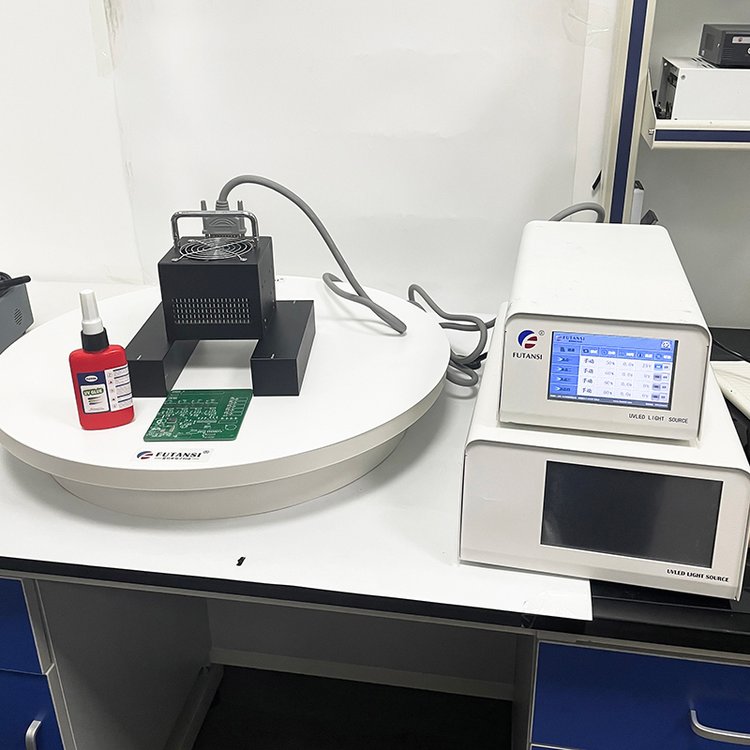

廣州市鴻利秉一光電科技有限公司在空洞率控制方面做了以下方面的研究:

一、不同品牌的多種錫膏對比;

二、鋼網設計:不同厚度、不同圖形形狀和不同圖形尺寸等;

三、回流爐工藝參數(shù)調整,包括溫度和時間等。

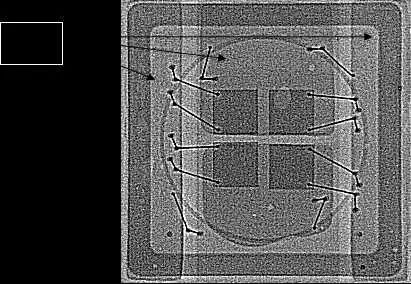

經過大量實驗,找到了最優(yōu)工藝,錫膏層的空洞率可100%控制在10%以內(如圖七所示),且5%左右空洞率的占比在80%以上。采用此最優(yōu)工藝進行DOB模組的器件貼裝,可實現(xiàn)低空洞率的互聯(lián),從而較大程度地降低了空洞對UV LED器件的光熱特性和可靠性的影響。

圖七 工藝優(yōu)化后典型的DOB模組的X-RAY掃描圖

四、總結

通過從UV LED分立器件和集成模組兩個方面進行分析論述表明,在透過率(UV波段)、氣密性、電性能和熱性能等多個方面,無機封裝材料都優(yōu)于有機封裝材料。因此,采用有機材料封裝的UV LED器件和模組只適于對功率和壽命等要求較低的場合,而基于CMH封裝技術的全無機UV LED器件和模組可適應印刷行業(yè)的各種場合。另外,針對目前行業(yè)內DOB模組錫膏層的空洞率較大的問題,經過大量試驗得出了最優(yōu)工藝參數(shù)。采用此最優(yōu)工藝參數(shù)可將錫膏層的空洞率100%控制在10%以下,且5%左右空洞率的占比在80%以上,從而較大程度地降低了焊接互聯(lián)層空洞對UV LED器件的光熱特性和可靠性等的影響。

-

led

+關注

關注

242文章

23277瀏覽量

660896 -

uvled

+關注

關注

3文章

245瀏覽量

12034

原文標題:【晨日科技·技術】UV LED在印刷行業(yè)中的應用 --可靠性研究

文章出處:【微信號:weixin-gg-led,微信公眾號:高工LED】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

鋒翔FireJet? FJ100 Gen2 UV LED固化燈:性能再升級

不同制造商TOPCon光伏組件的老化測試:性能、穩(wěn)定性與可靠性

工業(yè)級連接器的“戶外之盾”-抗UV,解讀YM系列連接器很nice的抗UV性能

一文掌握UV LED在空凈消殺領域的主要應用

uv三防漆是uv膠嗎?

UV三防漆是UV膠嗎?

UV LED固化機在印刷行業(yè)的革新應用

如何選擇最適合你的UV LED固化機?

LED UV固化箱:行業(yè)應用的廣泛性與效果卓越性解析

LED UV固化箱真的比傳統(tǒng)固化方式更高效嗎?

節(jié)能先鋒,UV LED固化爐如何降低生產成本

用差分探頭檢測1uV信號的示波器應用

優(yōu)化太陽能電池片性能:美能UV紫外老化試驗箱的關鍵作用

UV LED封裝焊接方式對UV波段、可靠性、電性能和散熱的影響

UV LED封裝焊接方式對UV波段、可靠性、電性能和散熱的影響

評論