回流焊機也叫再流焊機,它是通過提供一種加熱環境,使焊錫膏受熱融化從而讓表面貼裝元器件和PCB焊盤通過焊錫膏合金可靠地結合在一起的設備。

回流焊機結構

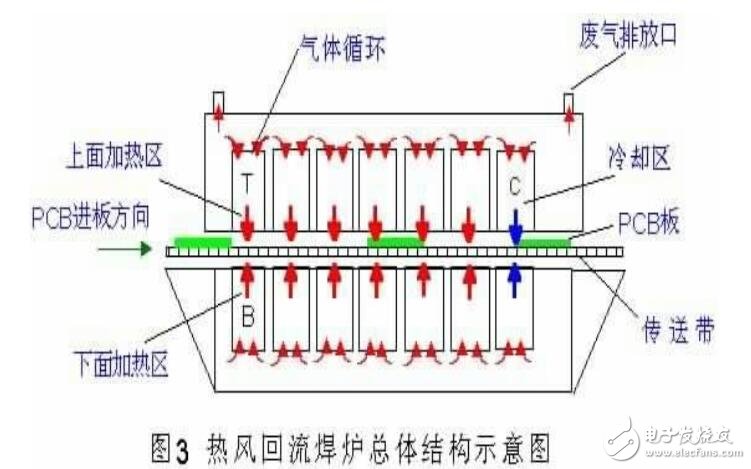

回流焊機由控制系統(控制系統采用PC+PLC+HMI(人機界面)方式),熱風系統(增壓式強制循環熱風加熱系統,前后回風,防止溫區間氣流影響,保證溫度均勻性和加熱效率;專用高溫馬達,速度變頻可調),冷風系統(強制風冷及水冷結構,冷卻區溫度顯示可調),機體,傳動系統組成。

回流焊機設備保養制度

我們在使用完了回流焊后必須要做的保養工作;不然很難維持設備的使用壽命。

1、日常應對各部件進行檢查,特別注意傳送網帶,不能使其卡住或脫落

2、檢修機器時,應關機切斷電源,以防觸電或造成短路

3、機器必須保持平穩,不得傾斜或有不穩定的現象

4、遇到個別溫區停止加熱的情況,應先檢查對應的保險管是通過重新熔化預先分配到印制板焊盤上的膏。

回流焊機選用技巧

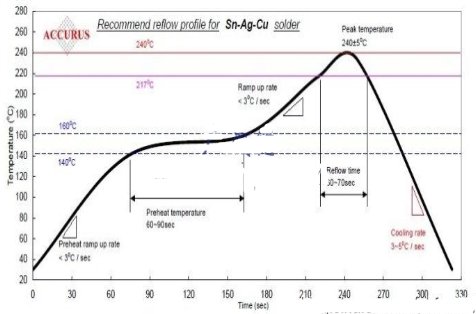

1、再流焊的傳熱系統必須具備4~5個加熱區

至少在預熱區域再流焊區應設有 下 加熱器,并能獨立控溫,確保溫度能以傳導、輻射、對流三種方式快速使焊區達到焊接溫度。

2、加熱器的類型

大體可分兩大類,一類是由紅外燈和適應燈管式加熱器,它們能直接輻射熱量,又稱一次輻射體;另一類是陶瓷板、鋁板和不銹鋼板式加熱器。

管式加熱器:具有工作溫度高,輻射波長短和熱相應快的優點,但因加熱時有光的產生,故對焊接不同顏色的元器件有不同的反射效果,同時,也不利于與強制熱風配套。

板式加熱器:熱響應慢,效率稍低,但由于熱慣量大,通過穿孔有利于熱風的加熱,對被焊元件中的顏色敏感性小,陰影效應較小,此外,目前銷售的再流焊爐中,加熱器幾乎全是鋁板或不銹鋼加熱器。

3、爐溫的評價

對再流爐爐溫的評價是選擇再流爐的重要環節,通常通過以下方法來進行評估:

(1)爐腔內橫截面上的溫度均勻

將再流爐軌道開至最大位置,放置一塊pcb,并在pcb沿爐子橫截面上設置5~6個測試點,測出空載時板面的溫度差,溫差應小于0.5攝氏度。然后連續放入pcb(滿負載),測最后一塊pcb的板面的溫度(同第一塊),以判別滿負載時pcb上的溫度差,一般在正負1攝氏度左右。第三步,在pcb上放置不同的模擬IC塊,再進行測試。這種判斷能有效的看出再流爐滿負載時的溫度變化,同時,觀察再流爐表上顯示的實際溫度變化,通常不應超過正負1攝氏度。

(2)爐腔縱向(運動方向)溫度的分辨率

若取一塊20cm*20cm的pcb,放置在三個熱電偶,并測試爐溫曲線。所測得的溫度曲線圖形應能清楚地反映出熱電偶在pcb上的錯位狀態,即在前(運動方向)得熱電偶先達到高溫區,之后達到高溫區,層次清楚。

4、再流焊爐得保溫性能

好的再流焊爐,其保溫性能好,熱效率高,差的再流焊爐保溫性能不能達到要求。雖然爐子的熱效率很難測量,但卻可用手觸摸再流爐及排風管道工作時得外殼來判斷溫度,通常這里都是散熱部位,當用手觸摸感到燙手或不敢去摸時,說明爐子的保溫性能差,耗能大,正常時,人手稍有發熱的感覺(約50攝氏度)。

5、傳送系統

再流焊爐的傳送系統有三種:

(1)耐熱四氟乙烯玻璃纖維布 僅適用于小型并且是熱板紅外加熱型再流焊爐

(2)不銹鋼網 不適用雙面PCB的焊接

(3)鏈條導軌 普遍方法

6、強制對流風速

強制對流可以起到使爐腔溫度均勻的效果,但不能達到引起元件的移位,一般在PCB上放一排0402元件(不印刷焊錫膏),然后通過再流爐,觀察出爐后的位置的變化。用此方法,也可以判斷軌道運行的平穩性及熱風的風速,其風速不能引起元件的移位。

7、控制系統

再流焊控制系統的選擇,應根據大生產的狀況及費用的多少來定。對于大型的OEM等加工中心,選用高檔的控制系統是有利的,如PROFILER測溫裝置,一個系統能實現多臺再流爐的控制,即能實現多條生產線的爐溫管理。

8、冷卻系統

SMA焊接后的冷卻時再流焊的一個組成部分,氮氣再流爐的冷卻功能一種位風冷(氮氣或空氣),一種是同如冷卻水,加快對過熱的SMA的冷卻。

9、氮氣保護系統

充氮保護再流焊爐的機理與氮氣保護波峰焊相同,應考慮再流焊的“密封能力”,通常氮氣再流爐通過氮氣“風簾”來實現路子進出的密封。

10、再流焊爐大小的選擇

一般產品中,再流焊爐有5個溫區就已足夠,導軌的寬度應比需加工的PCB大一些(客觀上加工的PCB尺寸比再流焊機的軌道寬度小得多)。大型的再流焊爐多達9個以至11個溫區,溫區多,工作曲線就能方便調節。生產能力大,但費用及占場地也大。此外再流焊爐的入口高度也應考慮,特別是當選用爐溫測試儀時,測試儀是否能方便的進入也要考慮。

SMT回流焊使用操作指引

一)SMT回流焊的啟動

①合上設備總電源(機器左下方電柜內空開)。開啟車間排煙抽風系統開關使之正常運行。

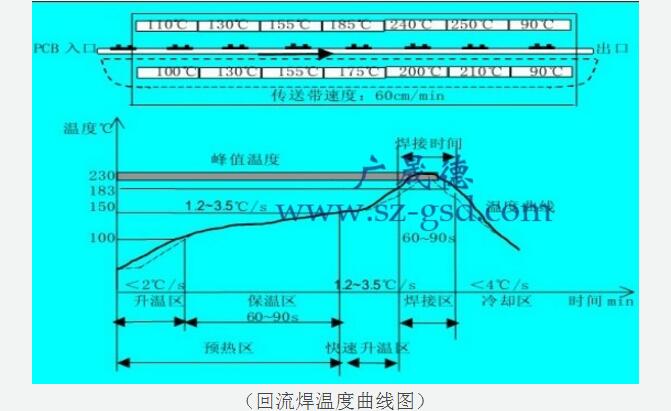

②按下機器右上方POWER按鈕,開啟電腦,登錄回流焊系統界面,確認系統通訊正常后,調用無鉛錫膏回流焊程序。檢查設置的8個加熱溫區目標溫度值(有鉛)SV應以次為:165、160、175、185、190、190、240、200。輸送帶速應為75cm±10cm/min。

③點擊回流焊控制軟件界面上總啟動按鈕,合上運風、輸送、加熱、冷卻開關,使使機器進入運行狀態。

④冷機要預熱20~30分鐘后,觀察窗口中實際溫度PV與設定值SV是否穩定,是:則進行下一步;否:則要重設溫控表的PID參數值,并在5~10分鐘后觀察穩定是否再進行下一步。

校準由技術員調試 ①將測溫儀及其3探頭貼放在與工件PCB尺寸相同的試驗板上,并使之隨輸送帶進行爐內溫度實測,出爐后理解在PC測溫軟件上讀出各時間點板面的實際溫度。

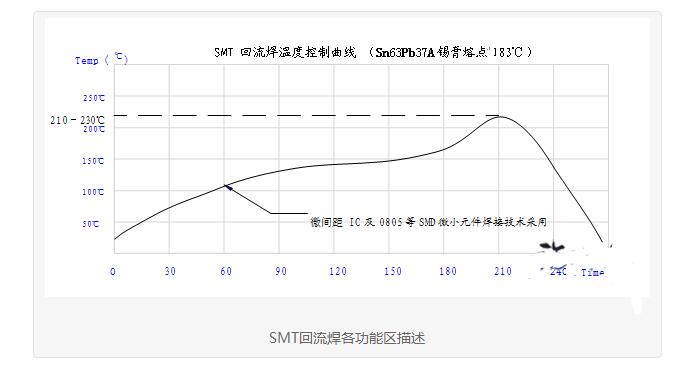

②將上一步實測結果與左圖標準曲線相比較,若測試曲線與標準曲線相同或相近,則可以開始正常生產;否則,要在對比標準曲線溫差大的溫控表上,重新嘗試設置SV值(以5℃左右的梯度增減),或配合傳送鋼帶運行速率來綜合調整,以達到實際生產所需要的工件受溫控制曲線。

二)SMT回流焊各功能區描述

第1溫區—預熱區 第2溫區—預熱區 第3溫區—預熱區 第4溫區—干燥區 第5溫區—干燥區 第6溫區—活化區 第7溫區—焊接區 第8溫區—快速降溫區

三)SMT回流焊設置溫區溫度(SV值)

第一溫區—165 ±2℃ 第二溫區—160 ±2℃ 第三溫區—175 ±2℃ 第四溫區—185 ±2℃ 第五溫區—190 ±2℃ 第六溫區—190 ±2℃ 第七溫區—240±2℃ 第八溫區—200 ±2℃ 第9溫區—室溫風冷區

四)SMT回流焊溫控表調整及設置

1,設置主控值——將鼠標移至回流焊爐控制軟件HMI主畫面中回流焊爐相應需調整的溫區數值窗口區域內點擊,在跳出的置數小鍵盤上輸入所需 “SV”設置值;再按“OK”鍵保存后退出。設置值范圍“0~399”。

2,設置PID參數—— 選擇回流焊爐控制軟件HMI主畫面中“設置”菜單選項,單擊下拉菜單中“密碼”選項,在跳出的畫面中輸入所需的“用戶名、密碼”,系統確認操作者為合法人(專職工程技術人員)后可以開始進入PID參數設置:在跳出的回流焊爐相應上、下溫區數值窗口區域內點擊,在跳出的置數小鍵盤上輸入所需 “P (或I)”參數設置值;再按“OK”鍵保存后退出。設置值范圍“0~399”。

五)SMT回流焊焊接質量要求

1,焊接元器件在焊接過程中不應因受震動而移位、歪斜、豎立。

2,PCB元器件回流焊過程時間應控制在3~5分鐘以內。

3,錫膏回流良好。焊好后的板面焊點應光亮均勻,焊錫潤濕焊盤、元件引線均勻。

4,無PCB變色、銅箔翹曲、脫落等不良現象。

六)回流焊焊的關機

1,正常狀態下:

①檢查回流焊機內的PCB是否全部焊接完成。

②關閉加熱,等待20~30分鐘后,點總啟動、關閉運風、輸送、加熱、冷卻開關,關閉電腦。

③或采用自動延時關機模式,直接點自動關機按鈕即可。

④關閉設備總電源(機器背面左下方)。

2,緊急狀態下:

①按下機器左側紅色蘑菇狀急停開關(EMERGENT STOP)。

②關閉設備總電源(機器背面左下方)。

七)注意事項

1. 溫區的設置不能隨意調整,上列溫區參數基本是按照焊接pcb板面積占焊接爐傳送鋼網有效面積90%、走帶速率為75cm±10cm/S較好的實際固化效果而定的。當加工的pcb板面積有較大的出入時,應對帶速進行微調以達到良好的焊接效果。調節的一般原則為:pcb板面積小時,網帶走速稍快,pcb板面積大時,網帶走速稍慢,一切以達到良好的焊接效果為準。

2. 溫控表的PID參數不得隨便設置。

3. 回流焊機的進出料口在使用過程中應避免外界自然風吹入而影 響爐內動態溫度平衡,影響焊接質量。

4. 回流焊爐出料口的PCB工件送出時,要避免燙傷操作人員手的事故發生;也要防止PCB板堆積在出料口,造成PCB板墜落或出口的PCB板處高溫狀態下焊錫強度低SMD元器件因墜落或擠壓沖擊而脫落。

5. 做好焊機設備的日常保養工作:每日清潔設備表面使之無污穢,加油手動模式時每周1次點擊加油按鈕用高溫潤滑油(BIO-30)潤滑滾鏈;連續生產時,每月不少于兩次:檢查給爐電機及各轉動軸輪添加高溫潤滑油。

6. 每日開機前檢查焊機的接地線是否連接可靠。

7.故障排除后,合上設備總電源,順時針旋動紅色蘑菇狀急停開關,即可恢復返回原工作狀態。關機時不可讓PCB及傳送鋼網帶停止在尚為高溫狀態下的爐內,應是使機內溫度下降后再停傳送帶!

-

回流焊機

+關注

關注

0文章

24瀏覽量

4264

發布評論請先 登錄

相關推薦

如何正確設置回流焊機的溫度,有什么方法

怎么選回流焊機_回流焊機選用技巧

怎么選回流焊機_回流焊機選用技巧

評論