在電池的細節處理方面,好的電動汽車的電池不僅安全可靠,外觀也做得規整漂亮,令人賞心悅目。與之相反,“老年代步車”的電池則簡單粗糙,讓人不忍直視。

對于新能源汽車廠商來說,要造出一部好車是很不容易的,它除了要求在各個主要方面都表現出色以外,在產品的細節處理上也來不得半點含糊。

舉個栗子,在電池的細節處理方面,好的電動汽車的電池不僅安全可靠,外觀也做得規整漂亮,令人賞心悅目。與之相反,“老年代步車”的電池則簡單粗糙,讓人不忍直視。

那么,從汽車廠商的角度,一塊完美的電池是如何誕生的呢?為什么不同廠商的電池差距如此之大?

小編也對這個問題也感到好奇,于是特意請教了工程師小伙伴,下面就這個問題簡要地談一談。

這一坨坨黑色的東西是什么?

電動汽車的電池外觀規整漂亮,但打開觀察其內部結構,則會發現一坨坨黑色的東西。這些黑色的東西究竟是什么呢?

小編告訴你吧,它們就是由電芯組成的基本單元——電池模組。

很深奧有木有?確實有點,我們先來直觀地感受一下它的內部結構吧:

是不是覺得有點復雜?沒有關系,工業化的魅力就在于化繁為簡,即使很復雜的產品也能夠進行分解,再按照統一的標準生產和組裝。

電池模組也不例外,也是基于統一的標準進行生產和組裝的。目前,全球最通行的標準是VDA標準。

等一下,什么是VDA標準?

VDA

是Verband der Automobilindustrie的縮寫,意思是德國汽車工業聯合會。他們定義了一系列電芯尺寸的標準,符合這個尺寸標準的電芯模組,稱之為VDA模組。

總之,記住這是一套行業標準就行了。目前,這套標準已經一統江湖。

采用這個標準給行業帶來了什么改變?

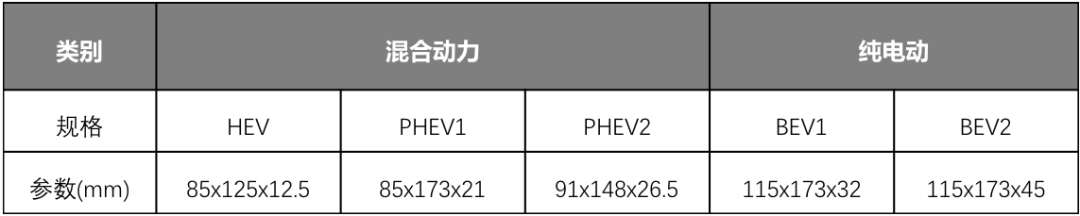

在VDA一統江湖之前,動力電池的單體有多種規格,如下圖所示:

五彩繽紛、雜亂無章……

在這樣的條件下,產業鏈上的各個廠商自說自話,相互之間很難有效協作、形成規模經濟效應。

而采用VDA標準后,電芯得以進行批量化生產,產生的經濟效益最終惠及整個行業:

首先,從整車廠商的角度,在統一標準下,整車廠商可以有目標地設計電池包,可以對比不同電芯制造商基于統一規格生產的電芯,為車型匹配最好的電芯產品。這跟我們熟悉的遙控器5號電池、筆記本電腦18650電池采用標準的電池尺寸是一個道理。

其次,從電芯供應商的角度,在車輛和電池結構不變的條件下,電芯供應商能夠集中資源推出更好的電芯,也能非常快速地迭代升級。比如,現在買到的6芯筆記本電腦容量,比5年前的容量高出50%,也是這個道理。

VDA的2種路線和5種規格

VDA的電芯分為EV和PHEV兩條路線,共5種規格。以ERX5的電池為例,我們使用的是PHEV2。

有了標準的VDA電芯模組,是不是接下來只要采購和安裝就行了呢?

當然不是的。整車廠商還需在林林總總、參差不齊的電芯之中進行精挑細選,這幾乎是見證不同汽車廠商實力的最重要分水嶺。

下面要放大招了,請屏住呼吸。

電芯篩選 如同擇菜

據說,一名有追求的廚師,對于食材有著嚴苛的要求。小野二郎每天都親自去碼頭買魚、飯、醋、醬油……食材的產地、新鮮程度,都要經過精挑細選、反復研究,才能為顧客呈現出最最完美的餐食。

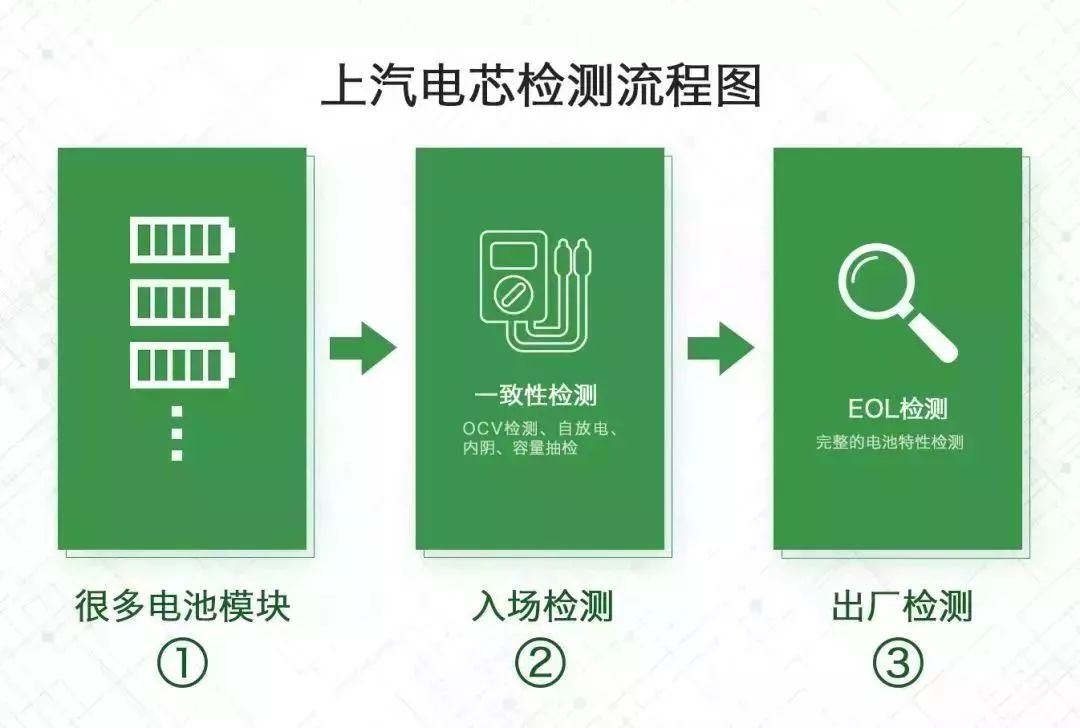

同樣,一家有追求的新能源汽車廠商,對于電芯模組也有著類似嚴苛的篩選標準。以上汽為例,除了選用業界一流的供應商以外,上汽還會對供應商提供的模組進行嚴格篩選。

上汽電芯檢測的指標包括OCV檢測、自放電、內阻、容量抽檢等,工程師對此進行嚴格的層層把關。

為什么要進行如此嚴格的篩選呢?

我們都知道“短板原理”——處于短板位置的那部分電芯決定了整塊電池的戰斗力。一小部分容量不足的電芯,經過長時間不合理的使用,會大大加速電芯的老化。可以這么說,起初1%的容量差異,隨著使用時間的增加,差異會繼續顯著擴大。

而引入嚴格的篩選流程后,上汽首先會根據模組出廠的時間進行一致性篩查、配組,保證同一批次的模組組合在一起,以此盡可能減小差異。

對于個別與模組差異較大的電芯,上汽會繼續進行篩查和測試,保證整個電池內電芯的一致性。

所以,當電池廠商的質量水平波動的時候,上汽自主品牌的電芯模組始終能嚴守質量水平,保證了產品整體的一致性,這也是“8年20萬公里”衰減質保承諾的重要信心來源。

鐵骨也有柔情 層層防護凸顯安全

通過層層嚴苛的篩選、選出好的電芯后,是不是就萬事大吉了呢?

這還不夠。對于動力電池來說,并不只是將電芯裝進去這么簡單,如何保護電芯的周全,也是一件極具挑戰的工作。

上汽擁有完善的電芯安全防護機制,打造出電池安全的“四重防護”,以確保車主安全使用無憂。

防護1:下層鋁板的防護,抗石擊設計

汽車在行駛中,車底和車輪擋泥板等位置易受到泥砂、碎石和污水等的撞擊和沖刷。在這樣的情況下,一般的涂料很容易損壞,從而很容易失去防護能力,使這些部位很快腐蝕。

由于電池系統直接布置在車底下,為防止外力破壞鋁合金外殼,上汽采用的抗石擊車底涂料具有耐砂石沖擊和防腐蝕的特性。

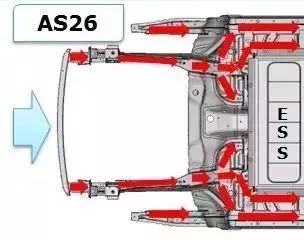

以榮威ERX5為例,它的抗石擊原理如下:

防護2:車身側面和前面的框架

車輛側邊和前面的框架以鋁合金為主,這種材料具有密度小(密度為2.7g/cm3)、強度高、散熱導電性能好、加工成型性優、耐腐蝕、工藝技術成熟、回收再生率高等一系列特性和競爭優勢。

采用6系鋁型材具有良好的可塑性和優良的耐蝕性,特別是無應力腐蝕開裂傾向,焊接性能好。

防護3:輕量化設計與結構加強相結合

通過結構設計加強,特別是內部結構的設計,使得電池箱體能夠承受電池模組的重量,也與整車的力學要求相匹配。

在結構設計方面,上汽考慮了下殼體模態性能,通過對模態頻率和振型的監測,可以判斷出結構的動剛度特性。以完整的設計仿真和實驗,使其完全符合電池系統的振動沖擊要求,并與整車系統形成完美結合。

防護4:電池系統和整車系統的結合

通過整車層面的仿真設計,在車輛遇到緊急和事故的時候,整車和電池系統的碰撞安全性得到保證。

經過以上周密的安全防護設計,上汽新能源汽車的電池終于可以在各種嚴酷的場景下始終保持安全無憂了。

我們來看看真實的碰撞試驗的效果吧:

對于電動汽車的電池來說,車身前后都有較多的零件保護,車身側邊的保護難度很高。在國內暫無單獨側碰法規的情況下,榮威ERX5挑戰最嚴苛的歐洲標準側柱碰試驗。

(從碰撞圖中可以看出,在巨大的加速度下,電池外框架保持完好)

-

電動汽車

+關注

關注

156文章

12162瀏覽量

231981 -

電池

+關注

關注

84文章

10663瀏覽量

130750

原文標題:【高工鋰電·高工產品】上汽電動汽車如何“選”電池?

文章出處:【微信號:gh_a6b91417f850,微信公眾號:高工鋰電技術與應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

EVAL-CN0235-SDPZ評估板的每個電壓輸入端口接的是一塊18650的鋰離子電池嗎?

用航模鋰電池給一臺機器人供電,但是每次換電池都需要把電源斷開,可否將兩塊電池并聯在電源處?

一塊保護板如何保護兩組或更多組鋰電池(正常每組電池配一塊保護板)???求大神支招

一款完美的鋰轉干電池管理方案RN1900

電池供電的電源系統否要用一塊LDO把系統電源穩到一個合適的電壓?

請問為什么AXI互連資源如此之大?

用一節18650+XL6009升壓模塊升到6V,代替遙控車的電池,電機不轉,求解?

澳大利亞創業公司AVL發出第一塊全釩液流電池

如何做出一塊完美的pcb板

一塊完美的電池是如何誕生的呢?為什么不同廠商的電池差距如此之大?

一塊完美的電池是如何誕生的呢?為什么不同廠商的電池差距如此之大?

評論