車用 IC 的市場相較于資通訊科技(ICT)產業的最大差異為市場較為封閉,且前期的開發及驗證期可能長達 3 年,對***、中國大陸 IC 業者已習慣即時上市(Time to Market)的運作模式相悖,價值理念也不盡相同。

隨著車載應用平臺的成熟,全球汽車電子的產值將會因此而大幅成長。車用 IC 的在 2018 前的年復合成長率為 10.8%,為更領域之最,其中亞太區的車用 IC 更高達 20%,IC 業者無不磨刀霍霍地準備強攻此新藍海市場。

車用 IC 的市場相較于資通訊科技(ICT)產業的最大差異為市場較為封閉,且前期的開發及驗證期可能長達 3 年,對***、中國大陸 IC 業者已習慣即時上市(Time to Market)的運作模式相悖,價值理念也不盡相同。

打入車電供應鏈門檻為 AEC 和 ISO/TS 16949

要進入車輛領域,打入各一級(Tier1)車電大廠供應鏈,必須取得兩張門票:

第一張是由北美汽車產業所推的 AEC-Q100(IC)、101(離散元件)、200(被動零件)可靠度標準;

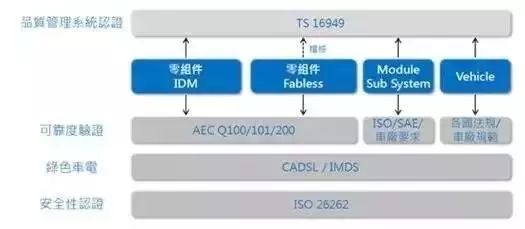

第二張門票,則要符合零失效(Zero Defect)的供應鏈品質管理標準 ISO/TS 16949 規范(Quality Management System),其關連性可參考圖 1 說明。

圖 1 車用零組件基本要求說明圖

車用零組件市場差異左右可靠度品質要求

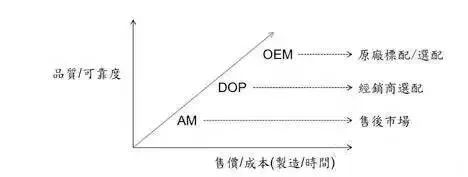

汽車零組件市場可以大致區分為三部分,包括 OEM/ODM(正廠出廠零件)/OES(正廠維修零件)、DOP(Dealer Option,經銷商選配零件)、AM(After Marketing,副廠零件)。

對客戶的失效率預估及備品備置策略會因決定進入不同市場而有所變化,OEM/ODM/OES 為原廠保固,因其保固期較長,各車廠需要在制造及售后服務的成本之間取得平衡,IC 供應商要進入的門檻較高。DOP 則為各經銷商因在地市場的銷售策略需求所做的選配項目,進入門檻與上述相近,售后市場(AM)與原廠保固無關,所以相對進入門檻和成本較低。另一面向為 AM 的產品類型較多屬于影音周邊與主被動安全無關,所要求的可靠度也低于原廠零件(圖 2)。

圖 2 車用零組件市場差異

了解車用 IC 規范 AEC-Q100 驗證流程

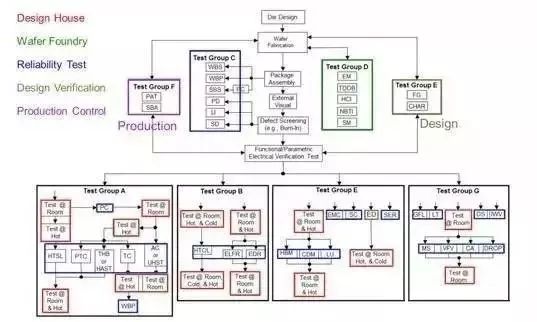

那么,IC 設計業者該如何進入車用 IC 供應鏈呢?首先應先了解其中的一張門票 AEC-Q100。圖 3 為 AEC-Q100 規范中的驗證流程,此圖是以 Die Design→Wafer Fab.→PKG Assembly→Testing 的制造流程來繪制,各群組的關聯性須要參考圖中的箭頭符號,這里將驗證流程分為五個部分進行簡易說明,各項測試的細節部分就不再細述。

圖 3 AEC-Q100驗證流程

Design House

區域 1 為可靠度實驗前后的功能測試,此部分須要 IC 設計公司與測試廠討論執行方式,與一般 IC 驗證主要差異在功能測試的溫度設定,此部分稍后會進行說明。

Wafer Foundry

Group D 的區域 2 為晶圓廠在晶圓級(Wafer Level)的可靠度驗證,無晶圓(Fabless)的 IC 業須與委托制造的晶圓廠取得相關資料。

Reliability Test

區域 3 為可靠性視產品包裝/特性需要執行的項目,AEC 將其分為 Group A(加速環境應力實驗)、Group B(加速工作壽命模擬)、Group C(封裝完整性測試)、Group E(電性驗證測試)、Group G(空腔/密封型封裝完整性測試)。

Design Verification

部分 Group E 的區域 4 為設計階段的失效模式與影響分析評估,成品階段的特性驗證以及故障涵蓋率計算。

Production Control

Group F 的區域生產階段的品質控管,包含良率/Bin 使用統計手法進行控管及制定標準處理流程。

讀解 AEC-Q100 H 版本新要求

自 2007 年 5 月,AEC-Q100 H 版發布后,時隔 7 年以上的時間,2014 年 9 月,G 版發布,此段內文將探討 AEC-Q100 H 版與 G 版之間的主要差異,及改版后規范的說明。

檢視溫度等級

IC 供應商必須先了解終端客戶如何使用此 IC 及其在車內的安裝位置,以實際應用的溫度范圍來訂定合適的溫度等級,此溫度等級定義會應用在兩個部分。

第一部分為測試計畫展開時各可靠度實驗的條件選擇,如溫度循環(Temperature Cycling,TCT)實驗,不同等級的溫變范圍及溫差循環數會有差異。

第二部分為前述的可靠度實驗前后功能性測試溫度必須依照使用者(User)所訂定的溫度范圍來做功能應用的最后測試(Final Test,FT)測試,訂定溫度等級為 Grade 1(-40℃~125℃),則代表FT時使用低溫 -40℃、常溫 25℃ 及高溫 125℃,且須要留意其測試溫度有先后順序的訂定。如高溫工作壽命(High Temperature Operating Life,HTOL)實驗在 FT 測試定義順序為 Room→Cold→Hot。

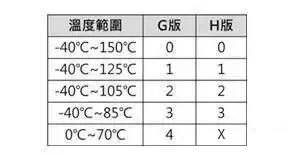

新版的部分取消了 Grade 4 0℃~70℃ 的溫度等級(表 1),此溫度等級若比對車用模組在 ISO 16750/SAE J1211 等規范內的描述是無法對應到合適的產品,因此筆者認為取消此溫度等級是更貼近實際模組的要求。

表 1 Temperature Grade定義

比較實驗項目

在新版中,增減項目包括以下所述的兩種。

取消:高溫閘極漏電測試及靜電放電中的機器模型

閘極漏電(Gate Leakage,GL)的部分主要在模擬車用模組應用時所可能遭遇高溫及高電場同時發生的環境,此環境會讓 IC 封裝(Package)內的等效電容及電阻產生 GL 的失效,此失效現象可經由高溫烘烤的方式恢復。

取消的原因規范中未有說明,但以多年累積的驗證測試經驗來看,此失效模式常發生在預燒(Burn-In)及回焊(Reflow)的過程,雖規范已取消,在生產過程或實際應用客退若有相同失效發生,仍可使用此手法進行再現性實驗。

機器模型(Machine Mode,MM)的部分則與 JEDEC 的 JESD47 規范同步,一是人體模式(Human Body Model,HBM)可以等效 MM 的實驗結果,二是元件充電模式(Charged Device Model,CDM),重要性更勝于 MM,因此應多著重在 CDM 的測試。

至于文獻中提到的 HBM 與 MM 的關聯性,以實務經驗來看,仍有部分產品的 ESD 防護電路在 HBM 和 MM 上是有所差異的,規范雖然取消此項目,但 IC 業者仍須要面對當 ESD 客退發生時的處理,ESD 定義為設計驗證,所以目前各家廠商仍將其列為標準測試項目。

新增:Lead(Pb) Free(無鉛)實驗

車電與醫療產業不同于資通訊科技產業,車電與醫療產業注重的科技是技術成熟性、可靠性以及零失效,而非資通訊科技所追求最先進的技術,因此,車用電子產品在無鉛制程的轉換時程是比消費性產品來得晚,此次正式列入測試項目也代表無鉛制程的轉換已相當成熟,但仍允許部分如引擎室內高溫應用等產品使用有鉛制程。無鉛的驗證項目則包含可焊性(Solderability)、SolderHeat Resistance 以及錫須(Whisker)。

改變實驗條件

主要實驗條件改變的部分在于高溫工作壽命(HTOL)及溫度循環(TCT)兩項實驗,其余如打線(Wire Bonding)的相關實驗則是取消 Ppk 的計算使用 Cpk 則可、Solderability 則說明可由烘烤替代蒸氣老化、Group G 部分的實驗樣品數則略為減少,測試項目所參考規范調整的部分請自行參閱,在此不細述。

HTOL

有三個部分,一為實驗時間增長皆為 1000 Hrs,二為清楚定義溫度為連接溫度(Junction Temperature,Tj),三為實驗高溫對齊 Grade 的定義。

TCT

最低標的低溫溫度由 -50℃ 調整為 -55℃,Cycle 數的部分則有部分提升,仍可參考 JESD22-A104 的規范進行等效實驗條件的替換。實驗條件的部分可再參考稍后第五部分的說明,將可更理解此次規范變更所要表達含意。

何謂通用性資料

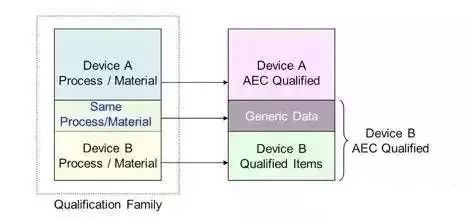

先以圖 4 來說明通用性資料(Generic Data)的基本含意,A、B 兩個產品若使用相同制程或材料,則可初步定義為同一家族系列產品,若對 A 產品進行完整 AEC Q-100 Qualification,相同制程或材料的部分所產出的測試結果則稱之為 Generic Data,先不論驗證的數量與程序,只要 Generic Data 的定義符合 AEC-Q100 的說明,B 產品進行剩余項目的驗證后再加上 Generic Data,則可宣告 B 產品也通過 AEC-Q100。

圖 4 Qualification Family 及 Generic Data

此次新的版本對于 Generic Data 及 Qualification Family 的定義及使用原則有較清晰的說明,并且簡化其認證程序,同時以情境模擬案例說明哪些制程變更時應進行哪些實驗項目與 Lot 數量,都有較明確的定義,因內容過多,若有需要可以再參閱規范。

擬定測試計畫

本文中最重要、也是此次改版中變動最大的部分是,呼應美國汽車工程師協會在規范SAE-J1879/J1211中強調的強韌性/穩健性驗證(Robustness Validation),驗證計畫應思考的是,因應該產品在實際應用環境所面臨的使用條件而擬定的,而非以單一測試標準/條件來適用所有產品,也就是應用測試(Test for Application),而非標準測試(Test for Standard)。

當擬定一個合適的驗證計畫時,第一步為制定該元件被設計/生產的目的,稱之為 Mission Profile,除了滿足功能性的任務外,要再加上可靠度的任務,表 2 為汽車的 Mission Profile 參數范例。

表 2 Example of Vehicle Mission Profile

IC 供應商須考量不同應用功能的元件將會對應不同的 Mission Profile,若 IC 工作行為是在非作業時間(Non-Operating Time),如警報器等的應用,則工作時間(Life Time)條件應滿足 116400 Hrs 在常溫的情況。

若 IC 僅在 Engine On 時工作,那 Mission Profile 就必須要滿足 12000 Hrs 的壽命時間,及其工作位置的使用溫度,假定 Engine On 時該 IC 平均的工作溫度 Junction Temperature (Tj)=87℃,使用的 HTOL 測試溫度為 125℃,活化能設定為 0.7 eV,接下來使用阿累尼亞斯模型(Arrhenius Model)來計算實驗時的溫度加速率,如公式 1 計算:

AFT = exp(Ea/k) *(1/Tuse-1/Tstress)

(公式 1)

如此即可算出溫度加速率 AFT=8.6232,以上述的設定目標壽命為 12000 Hrs,因此 HTO 實驗時間應為 12000 Hrs/8.6232 = 1392 Hrs。

除了溫度加速的范例,包含溫度循環/濕度的加速公式已列在新規范中,可再參考規范內文。

上述范例旨在說明如何以終端產品實際應用的 Mission Profile 來設計合適的測試計畫,相信很多從事 IC 設計的品管單位都相當熟悉,本文要表達的是規范將逐漸舍棄以單一標準來訂定,而是交由終端使用者(EndUser)與零組件制造商(Component Manufacturer)來共同制定合宜的驗證計畫。

制定相應驗證步驟方能打入車廠供應鏈

消費性產品的產品功能設計,一般 IC 設計業者早已駕輕就熟,而這一兩年,隨著汽車市場逐步走向車聯網、電動車領域,需要更多駕駛資訊輔助整合系統,也讓 IC 設計業者找到進入市場的敲門磚。

然而,消費性電子產品而言,產品壽命設計約 1~3 年為汰換周期,但車用電子則以 10 年起跳,上看 15 年壽命期。如何尋找有經驗的實驗室,協助客戶了解車規,制定相對應的 AEC-Q 100 驗證步驟與手法,順利進入車廠供應鏈,是極為重要的事。

-

IC

+關注

關注

36文章

5950瀏覽量

175613 -

供應鏈

+關注

關注

3文章

1675瀏覽量

38900

原文標題:【汽車級芯片】到底有什么不同?

文章出處:【微信號:IV_Technology,微信公眾號:智車科技】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

手機供應鏈管理

ISO/TS16949體系基礎培訓(147頁PPT)

車規二級管

區塊鏈將改革供應鏈

車電零部件可靠性驗證

車電零部件可靠性驗證(AEC-Q)

汽車電子零部件可靠性驗證(AEC-Q)

Actel通過ISO/TS16949認證,低功耗FPGA滿足嚴格應用要求

RFID技術對供應鏈管理有什么影響

重慶電感供應/TS16949認證對車規級電感廠家的重要性--谷景電子

iso/ts16949:2002指南(ts16949實施指南

打入車電供應鏈門檻為AEC和 ISO/TS 16949

打入車電供應鏈門檻為AEC和 ISO/TS 16949

評論