前言

本課題為河北省自然科學基金(602073)資助項目,現以北京鋼鐵研究總院安泰科技股份有限公司天津北方900 MS六輥可逆冷軋機控制系統為例介紹自動停車的控制方法的設計及實現過程。

該軋機原停車控制完全由人工控制,不僅工人勞動強度高,而且由于現場照明條件及操作人員技術水平的限制,經常造成軋機在高速運行或軋制薄規格產品時停車不準,影響生產正常進行,如果減速停車過早,會使整個軋制時間延長,影響軋機產量;如果減速停車過晚,會使厚帶咬入軋輥,造成斷帶,且導致設備損壞,因此迫切需要一種行之有效的解決方案。

經過不斷的研究和實驗,我們根據實際經驗模擬了一條停車曲線,在生產過程中嚴格按照這條曲線控制軋線速度,逐漸減速到最后停車,并取得了很好的應用效果,下面將詳細介紹這一方法的實現過程。

1. 控制系統的硬件組成

MS六輥可逆式冷軋機是一種新型的板帶軋機,其特點為中間輥可軸向移動,具有板形好,精度高等優點,該軋機的主要設備組成:主軋機、左卷取機、右卷取機、矯直機、開卷機、普通液壓站、工藝潤滑站和AGC站等。主要生產850mm寬、0.2-1.0mm厚的冷軋薄板帶,精度可達1.5%,最高軋制速度為8m/s,并設計大小張力的切換功能,軋制厚帶時,采用大張力檔,低速軋制(最高速6m/s);當軋制薄帶時,采用小張力檔,高速軋制。

本套軋機自動化系統一級主站選用了Siemens公司的s7-300,一級從站包括2個Siemens公司的從站ET-200、4臺意大利ASIRobicon公司生產的全數字可逆直流傳動裝置SPDM;主、從站之間通過Profibus-DP現場總線通訊;二級上位機是由1臺研華工業控制計算機組成。安裝了組態軟件InTouch 8.0,人機界面(HMI)通過Siemens公司的5613卡與PLC主站進行數據交換,用來完成軋機參數的顯示和軋制工藝的設定,主要畫面包括操作員界面、軋制規程、軋線模擬圖、自診斷和報警、實際參數值顯示等等。系統硬件結構原理如圖1所示:

圖1

2. 理論基礎及實現過程

2.1 理論基礎

本停車曲線所依據的理論基礎是物理學上關于速度和加速度的之間換算關系的公式:vt2-v02=2as。

其中,vt為軋線減速前的最高線速度,v0為減速后的線速度,由于本系統設計的目的是為了停車,因此最后減速到零。公式演變為:vt2=2as。

把上述公式,融合到要研究的問題中,可以發現s為減速停車過程中剩余鋼帶的長度,對于每個道次,它都是一個不斷減小,最后到零的值; a為曲線的加速度,可以依據軋機的最高速度及工藝要求設定a為合適的值,做到平滑地減速; 也是一個在停車過程中逐漸減小到零的值。如果測量出s,就可以求出對應的vt,這樣就可以繪制出一條停車曲線。編寫程序可根據每時刻的s求出對應時刻的vt,送到主軋機的速度給定上。下文將介紹 的具體測量方法。

2.2 帶鋼長度的測量

為了達到控制要求,本系統專門設計了圈數計來測量s,具體實現方法如下:增加兩個光電編碼器,分別安裝在左右卷取電機上,將編碼器的輸出信號輸入到高速計數器模板,考慮到減速機的減速比后,就可正確計算出每道次卷取電機的旋轉圈數。由于計圈對光電編碼器要求精度不太高,本系統選用德國圖爾克公司生產的每圈為500脈沖的增量式編碼器,選用Siemens公司型號為:6ES7 350-2AH00-0AE0的高速計數模板采集脈沖。

2.3 實現過程描述

六輥可逆冷軋機工作過程簡述為:(1)把鋼卷上到開卷機卷筒上,通過矯直機將帶頭矯平后,帶鋼穿過主軋機,纏到右卷取機卷筒上;(2)通過AGC控制系統將工作輥壓到位后進行第1道次開卷軋制;(3)第1道軋制完成后,將開卷卷筒上的帶鋼纏到右卷取機卷筒上,準備進行第2道次軋制;(4)根據原料厚度和成品帶鋼厚度要求進行反復可逆軋制,直到軋出成品厚度。根據軋機的工作過程,在第1道次軋制過程中,右側卷取機編碼器開始計圈。由于是第1道次軋制,沒有帶鋼的初始圈數,所以自動停車功能禁止使用。第2道軋制開始后,左側的卷取機處于卷取狀態。自動停車功能開始投入使用,其計圈功能只增不減,右側卷取機處于開卷狀態,其計圈功能只減不增,并以處于開卷狀態編碼器的計圈功能來估算帶長。通過程序計算出每時刻對應帶長的停車速度V_autostop,并和主軋機的速度給定作比較,如果V_autostop大于V_ref,V_ref保持不變,如果V_autostop小于V_ref,則將V_autostop 賦值給V_ref 。卷取機的工作狀態由主操作臺上的軋制方向開關控制,軋制方向選擇向右軋制時,右卷取機為卷取狀態,左卷取機為開卷狀態;軋制方向選擇向左軋制時,卷取機為卷取狀態,右卷取機為開卷狀態;在實際應用中,應校對編碼器的互差90度兩路脈沖的相位,使之與圈數增減方向保持一致。

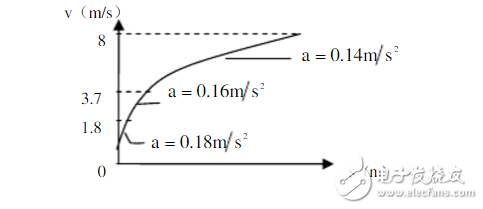

為了實現工藝要求,分別給高速,中速和低速運行階段分配了不同的加速度,速度在3.7m/s以上, 選擇0.14m/s2,速度在3.7-1.8m/s之間, 選擇0.16m/s2,速度在1.8m/s以下, 選擇0.18m/s2,其值由小到大變化,可以保證軋機在最高速時平穩減速,不會導致引起張力波動,造成斷帶,而且可以保證工作效率。設定的曲線如圖2所示:

圖2

3. 主要程序編寫

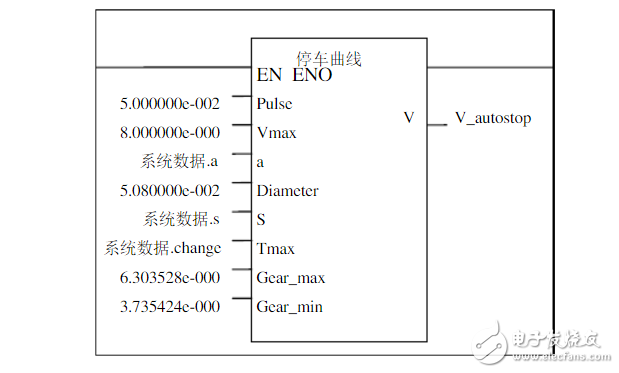

本項目中專門編寫了程序功能塊FC來模擬停車曲線,它設有自己的輸入輸出參數,通過改變實參對其循環調用,使它按公式計算出對應帶長s的停車速度V_autostop。程序塊如圖3所示:

圖3

其中,Pulse為編碼器每圈發出的脈沖數,Vmax為運行的最高線速度,a為設定的加速度,Diameter為設定的卷筒卷徑值,S為處于開卷狀態的編碼器的脈沖數(用來計算帶長的信號),Tmax為大小張切換輸入信號,Gear_max和Gear_min分別為對應大小張的減速箱的減速比。“系統數據”為專門存貯數據的DB塊。

選用高速計數器的前4個通道輸入編碼器信號,數據采集程序如下:

L 100

T MW 4

CALL “CNT2_CTR”

DB_NO:=MW4

A “FM350-2數據”.CHECKBACK_SIGNALS.PARA

JCN END

A “左卷計圈清零”

= “FM350-2數據”.CONTROL_SIGNALS.SW_GATE0

A “右卷計圈清零”

= “FM350-2數據”.CONTROL_SIGNALS.SW_GATE1

A “FM350-2數據”.JOB_RD.BUSY

JC RDDO

L 100

T “FM350-2數據”.JOB_RD.NO

RDDO: CALL “FC CNT2_RD”

DB_NO :=MW4

RET_VAL:=MW6

END: BE

其中,FC CNT2_CTR為是為高速計數器編寫的控制功能塊,它主要完成初始化數據塊,讀取檢測信號,從數據塊中傳輸控制信號到FM350-2模板。專門編寫數據塊DB100,通過對其調用,控制高速計數器的門控信號,開啟它的計數功能。FC CNT2_RD為高速計數器編寫讀取數據的功能塊,它主要完成從數據塊中讀取數據和向數據塊中傳輸相關數據。調用它可以從高速計數器模板中讀取計數值并存貯在數據塊DB100中。

結束語

實際生產情況證明,該套系統停車精度高,運行穩定, 實用性強, 停車精度控制在15cm以內,提高了軋機的生產效率, 很大程度上減小了操作工人的勞動強度。

-

AGC

+關注

關注

0文章

161瀏覽量

51713 -

編碼器

+關注

關注

45文章

3655瀏覽量

134892 -

冷軋機

+關注

關注

0文章

6瀏覽量

7280

發布評論請先 登錄

相關推薦

唐鋼冷軋廠一期酸洗線自動控制系統

SIMOVERT 在冷軋機卷取控制系統中的應用

Φ90mm實驗型四輥可逆軋機多檔張力PLC控制系統

關于1400冷軋機液壓自動輥縫控制系統抖動一例的分析

冷軋機組生產批量計劃的模型和算法研究

冷軋機液壓AGC系統GPC控制仿真研究

可逆冷軋機電控系統幾個問題的探討

冷連軋機輥縫自動標定原理及應用

西馬克冷連軋機自動控制系統

冷軋機主減速機軸承室修復采用的哪家復合材料

【軋機專業修復】冷軋機主減速機軸承室修復技術報告

可逆冷軋機控制系統上關于自動停車的應用

可逆冷軋機控制系統上關于自動停車的應用

評論