PLC在機械制造的設備控制中應用非常廣泛,但在普通車床數控化改造中,用PLC作數控系統的核心部件還是一個新的課題。隨著PLC技術、功能不斷完善,這將是一種發展趨勢。本文對此加以討論。

1 車床的PLC數控系統控制原理設計

1.1 車床的操作要求

車床一般加工回轉表面、螺紋等。 要求其動作一般是X、Z向快進、工進、快退。加工過程中能進行自動、手動、車外圓與車螺紋等轉換;并且能進行單步操作。

1.2 PLC數控系統需解決的問題

車床的操作過程比較復雜,而PLC一般只適用于動作的順序控制。要將PLC用于控制車床動作,必須解決三個問題:

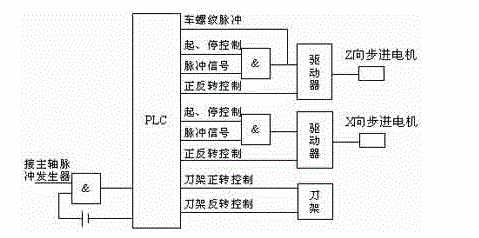

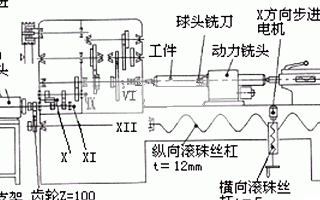

圖1 數控系統原理圖

1)如何產生驅動伺服機構的信號及X、Z向動作的協調;

2)如何改變進給系統速度;

3)車螺紋如何實現內聯系傳動及螺紋導程的變化。

將PLC及其控制模塊和相應的執行元件組合,這些問題是可以解決的。

1.3 數控系統的控制原理

普通車床數控化改造工作就是將刀架、X、Z向進給改為數控控制。根據改造特點,伺服元件采用步進電機,實行開環控制系統就能滿足要求。Z向脈沖當量取0.01mm,X向脈沖當量取0.005mm。選用晶體管輸出型的PLC。驅動步進電機脈沖信號由編程產生,通過程序產生不同頻率脈沖實現變速。X、Z向動作可通過輸入手動操作或程序自動控制。車螺紋的脈沖信號由主軸脈沖發生器產生,通過與門電路接入PLC輸入端,經PLC程序變頻得到所需導程的脈沖。刀架轉位、車刀進、退可由手動或自動程序控制。圖1為數控系統原理圖。

2 PLC輸入、輸出(I/O)點數確定

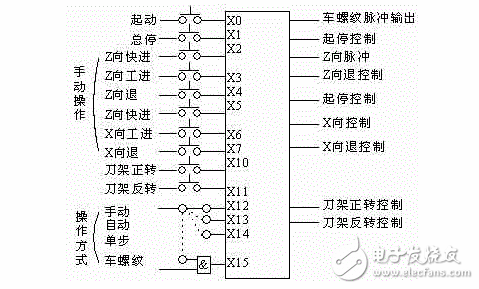

所設計的車床操作為:起點總停、Z、X向快進、工進、快退;刀架正、反轉;手動、自動、單步、車螺紋轉換。因此,輸入需14點。根據圖1得輸出需9點。I/O連接圖如圖2所示(以三菱F1S-30MT)為例。

圖2 I/O連接圖

3 驅動程序(梯形圖)設計

3.1 總程序結構設計

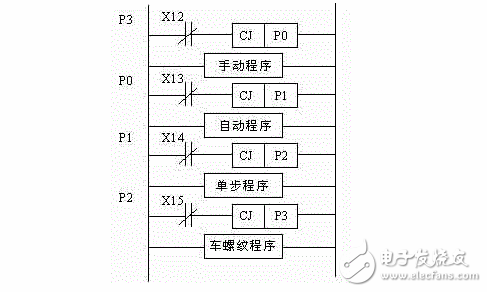

手動、自動、單步、車螺紋程序的選擇采用跳轉指令實現。圖3是總程序結構框圖。若合上X12(X13、X14、X15斷開),其常閉斷開,執行手動程序;若X12斷開,X13全上,程序跳過手動程序,指針到P0處,執行自動程序。

圖3 總程序框圖

3.2 手動程序梯形圖設計

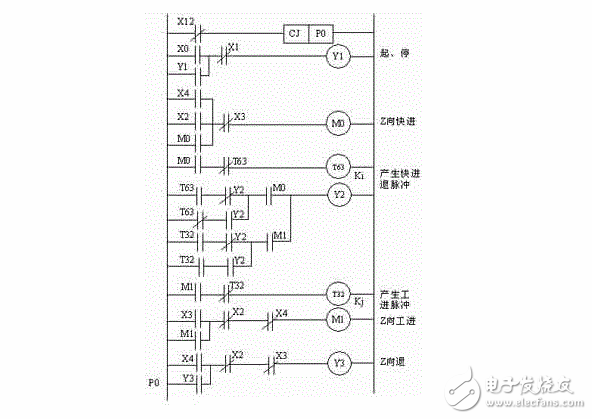

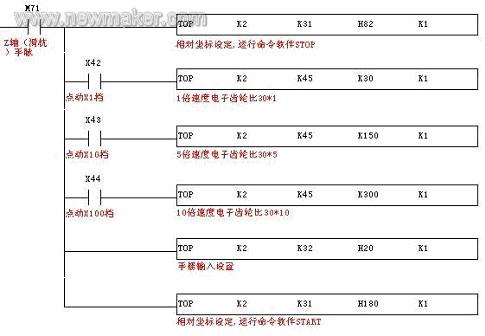

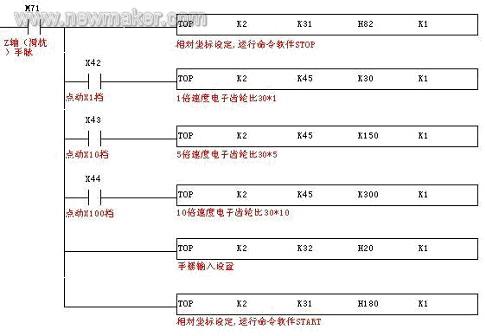

手動程序、自動程序需根據具體零件設計,這里僅以Z向快進、工進、快退的動作為例加以說明。其梯形圖如圖4所示。

圖4 Z向手動程序梯形圖

在執行手動程序狀態下,按X0,Y1接通,作好起動準備。按X2,輔助繼電器M0接通。通過T63計時及Y2觸點組合,產生頻率為103/2i的脈沖信號(i為計時時間,根據需要設定,單位為ms),驅動Z向快進。當按下X3時(M0斷開),M1接通,M1與定時器T32組合使Y2產生頻率為103/2j的脈沖(j》i),由Y2輸出,實現工進。按下X4時,M0、Y3同時接通,電機快速反轉,實現快退。限于篇幅,其它程序梯形圖略。

結束語

數控車床在我國機械制造業中的應用正在迅速發展,但高精度數控機床價格昂貴,而且在實際生產中有大量形狀不太復雜、精度要求一般的零件,這就需要精度一般的數控車床加工。同時,我國現有大量可用的普通車床,對這些車床進行數控化改造是用少的投資來提高生產效率、提高效益的有效途徑。以前車床數控化改造用的是Z80、8031芯片作數控系統的核心部件,它的價格較貴且系統較復雜。用PLC作為車床的數控系統,有成本低、系統簡單、調整方便等優點,必將會得到廣泛應用。

-

plc

+關注

關注

5011文章

13298瀏覽量

463395 -

步進電機

+關注

關注

150文章

3111瀏覽量

147487 -

車床

+關注

關注

1文章

114瀏覽量

21064

發布評論請先 登錄

相關推薦

基于DSP TMS320F240微處理器實現車床多功能化的改造設計

簡介車床數控化改造中PLC的使用

簡介車床數控化改造中PLC的使用

評論