1 引言

現階段,各類型燃煤手燒工業爐、0.5~2.0t/h手燒鍋爐、茶浴爐普遍存在于我國許多 城市及人口密集地區。長期以來,由于設備陳舊、燃燒方式落后,上述設施造成的煙塵污染 問題十分嚴重。同時,總的熱能利用效率低下,能源浪費現象驚人。

國內外眾多煙塵治理技術的實踐經驗表明,工業爐、小鍋爐、茶浴爐等直接手燒燃煤設施的 根本出路在于改變燃料結構、提高技術裝備水平或改變燃燒方式,常規辦法可以包括燃油、 燃氣(天然氣)、電加熱或結構改造等實踐證明,依托儲量豐富的可氣化煤種資源,利用已經成熟的移動床(也稱固定床)煤炭氣化工藝,移動床(moving bed)離子交換樹脂在交換器、再生器和清洗塔之間,周期性流動的離子交換裝置,實現爐前制氣,并通過熱煤氣燃燒,來完成 工業爐、小鍋爐、茶浴爐等的燃料結構及燃燒方式的改變是一種最有效、最有經濟競爭力的手段。借助于固體離子交換劑中的離子與稀溶液中的離子進行交換,以達到提取或去除溶液中某些離子的目的,是一種屬于傳質分離過程的單元操作。離子交換是可逆的等當量交換反應。離子交換主要用于水處理(軟化和純化);溶液(如糖液)的精制和脫色;從礦物浸出液中提取鈾和稀有金屬;從發酵液中提取抗生素以及從工業廢水中回收貴金屬等。

近年來,煤炭科學研究總院北京煤化學研究所開發出可適合于小型、分散用戶使用的爐 前煤 炭氣化及熱煤氣燃燒聯鎖一體化系統,并已在山西大同、江蘇丹陽、浙江金華及湖南吉首等 地與小型鍋爐和工業窯爐的加熱過程配用,在減少污染物排放 、提高煤炭利用效率、改善操作條件等方面取得良好效果。

1移動床氣化概述

1.1原理簡介

混合發生爐熱煤氣是一種以一氧化碳(CO)、氫氣(H2)及甲烷(CH4)等可燃氣體為主要成分的工業熱燃料氣。QM型煤氣發生爐是為機械、冶金、建材、輕工、化工、耐材等行業熱加工車間提供混合發生爐煤氣的設備。煤氣發生爐配備單斗提升上煤機,采用雙密封鐘罩加煤箱自動加煤,利用濕式灰盤自動出渣。爐篦傳動機械全部設計在爐體外,運行可靠,便于安裝維修。發生爐水套和汽包系低承壓設備,均經過設計強度計算,對制造要求嚴格,產品出廠前進行周密檢驗,確保質量,發生爐生產的蒸汽供給爐底鼓風和爐頂探火孔汽封使用,在生產中不需外來補充蒸汽,以減少熱能消耗。它是在特定結構的裝置即移動床發生爐內,控制氣化條件,塊煤(或焦 炭)在空氣(富氧空氣或純氧氣)和蒸汽混合組成的氣化劑的作用下發生一系列復雜的物理化 學變化而產生的。 混合發生爐熱煤氣熱值一般在4.6~7.5MJ/Nm3(1098~1790kcal/ Nm 3) 之間(上限為富氧鼓風),若進入燃燒器的助燃空氣進行預熱,實際燃燒溫度最高可達1500 ℃以上。

1.2化學反應

混合發生爐熱煤氣生產過程可能發生的化學反應包括以下化學反應。

C+O2=CO2-394.1kJ/mol

2C+O2=2CO-220.8kJ/mol

C+CO2=2CO+173.3kJ/mol

C+H2O=CO+H2+135.0kJ/mol

C+2H2=CH4-84.3kJ/mol

2H2+O2=2H2O-490.6kJ/mol

2CO+O2=2CO2-567.4kJ/mol

CO+H2O=H2+CO2-38.4kJ/mol

CO+3H2=CH4+H2O-219.3kJ/mol

上述各反應進行的程度取決于發生爐的操作條件,即氣化溫度、壓力、氣化劑的組成和 流速、氣化劑與燃料的接觸時間以及燃料的反應性、表面性質等。

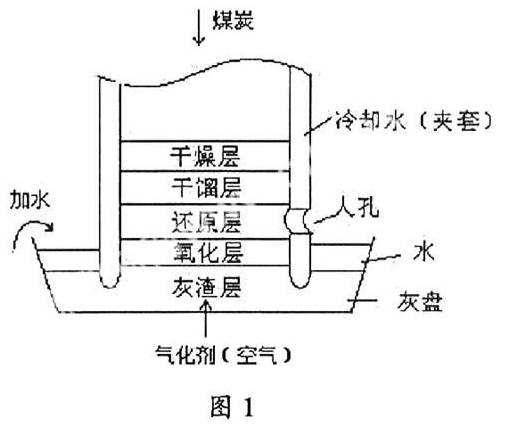

1.3氣化過程

發生爐在生產操作過程中,氣化劑自爐底進風管進入爐內床層,氣化生成的粗煤氣從頂 部輸出。爐內物料分布自下而上可以描述為灰渣層、氧化層、還原層、干餾層、干燥層和空層。

(1)灰渣層,厚度約為100~200mm,氣化劑在灰渣層中不發生化學變化,只與灰渣進行熱交 換,氣化劑吸收熱量升溫預熱,灰渣釋放熱量被冷卻,同時對爐箅起保護作用。

(2)氧化層,黏粒的陽離子交換量低,50─200μm粒級中可風化礦物含量<10%的土層。使床層內保持足夠高的溫度。

(3)還原層,從氧化層上來的高溫CO2和水蒸氣與熾熱的碳發生還原反應,吸收床層蓄 積的熱量,生成CO和H2。氧化層與還原層統稱發生爐火層。

(4)干餾層,煤炭受熱干餾,釋放出揮發分。揮發分進一步受熱分解或加氫得到CH4、 CnHm、焦油蒸汽等氣態烴類物質及其它氣體成分。

(5)干燥層,入爐煤炭在該層內脫除外在水分。

(6)空層,料層上部的氣相空間,各種氣體在此會合形成出爐煤氣。

2爐前制氣及燃燒聯鎖一體化系統

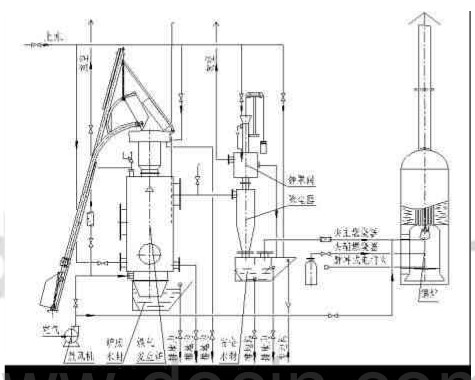

完整的爐前制氣及熱煤氣燃燒聯鎖一體化工藝系統主要包括高度集成化的煤氣發生爐裝置、 自動控制子系統及燃燒器,工藝流程如圖1所示。

圖1爐前制氣及熱煤氣燃燒聯鎖一體化系統

2.1集成化煤氣發生爐

集成化煤氣發生爐包括單斗提升機自動上煤機構、水封加煤箱、杠桿加煤料鐘、發生爐主體 、杠桿搖臂卸灰爐箅、濕式出灰螺旋、放散鐘罩閥及水封除塵器等。與常規移動床煤氣發生 爐相比,集成化發生爐具有以下一些技術特點:斗式提升機用來垂直提升經過破碎機的石灰石、煤、石膏、熟料、干粘土等塊粒狀物料以及生料、水泥、煤粉等粉狀物料。根據料斗運行速度的快慢不同,斗式提升機可分為:離心式卸料、重力式卸料和混合式卸料等三種形式。離心式卸料的斗速較快,適用于輸送粉狀、粒狀、小塊狀等磨琢性小的物料;重力式卸料的斗速較慢,適用于輸送塊狀的,比重較大的,磨琢性大的物料,如石灰石、熟料等。斗式提升機的牽引構件有環鏈、板鏈和膠帶等幾種。①無大型專用機械傳動設備或部件,加工工 藝簡單,成本低,制造周期短,“煤改氣”用戶初投資少,建設時間短,見效快;②帶凸 起的梁式爐箅采用杠桿搖臂機構,不僅保證發生爐具有良好的破渣和卸灰能力,而且即使爐 膛橫截面較小時,也完全能夠實現氣化劑均勻分布,不產生邊壁效應,從而使發生爐能夠穩 定生產,并保持較高的氣化強度;③單斗提升機自動加煤機構,煤斗在提升的過程中依靠機 械作用自動打開水封加煤箱頂蓋,在返回的過程中加煤箱頂蓋依靠自身重力自動關閉,從而 減輕操作工人的勞動強度。④單汽幕低壓探火孔,煤氣無外泄,保證了發生爐連續生產。

2.2自動控制子系統

自動控制子系統主要由水夾套自動上水、水夾套壓力自動調節、氣化劑飽和溫度自動調 節、點火熄火安全聯鎖及氣化—燃燒聯鎖負反饋等單元構成。自動控制系統(automatic control systems)是在無人直接參與下可使生產過程或其他過程按期望規律或預定程序進行的控制系統。自動控制系統是實現自動化的主要手段。在工業方面,對于冶金、化工、機械制造等生產過程中遇到的各種物理量,包括溫度、流量、壓力、厚度、張力、速度、位置、頻率、相位等,都有相應的控制系統。在此基礎上通過采用數字計算機還建立起了控制性能更好和自動化程度更高的數字控制系統,以及具有控制與管理雙重功能的過程控制系統。

(1)自動上水單元。目的在于把水夾套內的水位控制在允許的波動范圍內,從而保證發生 爐爐膛內壁的冷卻效果及氣化用水蒸汽的穩定供應。

(2)水夾套壓力自動調節單元。目的在于使水夾套內上部的蒸汽壓力穩定在某一定值,一 方面起到安全的作用,另一方面也有利于氣化用蒸汽及探火用蒸汽的穩定供應。

(3)氣化劑飽和溫度調節單元。氣化劑中水蒸汽的多少直接影響到熱煤氣的產量和質量, 氣 化劑飽和溫度調節單元的目的在于使入爐空氣和水蒸汽得到1個適當的配比,從而保證發生 爐穩定運行,生產出高質量的煤氣。

(4)自動點火安全聯鎖單元。目的是為了使熱煤氣燃燒器實現點火和熄火保護,防止用戶 終端爆燃(或爆炸)現象的發生。

(5)氣化—燃燒聯鎖負反饋單元。目的在于使發生爐的氣化過程和用戶的燃燒過程相匹 配 ,即在用戶的熱負荷波動幅度較大時,采用比例調節器,實現發生爐氣化負荷的自動調節。

另外,自動控制平臺還設置多路巡檢儀,目的是對各主要參數進行集中顯示和報警,便于及 時發現和診斷生產故障。

2.3熱煤氣燃燒器(燒嘴)

熱煤氣燃燒器是以熱煤氣為熱源的加熱設施(如鍋爐、工業爐等),用來實現熱煤氣燃 燒 過程的專用裝置。熱煤氣燃燒器是以熱煤氣為熱源的加熱設施(如鍋爐、工業爐等),用來實現熱煤氣燃燒過程的專用裝置。主要作用是按一定比例和一定混合條件將熱煤氣和助燃空氣引入加熱設施 內燃燒或在燒嘴內燃燒,并滿足加熱過程對火焰的方向、外形、剛性和鋪展性的要求。開發 的熱煤氣燃燒器包括燃燒器本體及點火機構2部分。

非恒溫加熱設施(如鍋爐),由于熱負荷波動幅度大,燃燒器實現強制比例配風燃燒較 困難,因此,本體結構通常為自擴散式(或稱自由式),即熱煤氣不與助燃空氣提前混合( 或只有在熱強度要求較高時進行部分混合),而是噴入爐內后,與爐膛內空氣邊混合邊燃燒 。

它包括:分配器裝置(50),該分配器裝置具有至少一個分配腔室,用于環繞所述分配器(50)分配空氣煤氣混合物,所述燃燒器(10)包括多個火焰口(72),所述空氣煤氣混合物能夠通過該火焰口并進行點火;至少一個噴射器(39),該噴射器與所述分配器(50)連接,所述至少一個噴射器(39)定位成通過文氏管將氣體噴射至所述至少一個分配腔室中,該文氏管由垂直引導的通道、過渡口(64)以及至少一個文氏管延伸部分形成,該至少一個文氏管延伸部分離開所述過渡口(64)延伸。

煤科總院煤化所根據不同的使用場合,開發出高壓電脈沖式和柴油常明火式2種點火設施。 但無論形式如何,均能通過紫外光火焰檢測器實現自動點火、熄火安全聯鎖保護。檢測燃燒室或燃燒器火焰強度的裝置。主要由探頭和信號處理器兩部分組成,輸出表示火焰強度的模擬量信號、表示有無火焰的開關量信號和(或)表示火焰強度的視頻信號。

3結論

(1)發展投資小、見效快、建設靈活、結構相對簡單、操作簡便、運行安全可靠、尤其 適合于與小型鍋爐及茶浴爐配合使用的中小型爐前煤炭氣化及熱煤氣燃燒聯鎖系統,對于解 決數以萬計小型用戶普遍存在的燃煤效率低與煙塵污染重的問題和保護生態環境,促進地區 經濟發展具有十分重要的意義。

(2)研制爐前煤炭氣化及熱煤氣燃燒系統的出發點在于通過使用高度集成化的氣化手段,來 解 決手燒窯爐及鍋爐等直接燃煤設施的燃燒問題,同時也使龐雜的氣化工程問題得以簡化。

(3)煤氣發生爐合理的結構配置、完善的自動控制操作平臺及較高的設備可靠性是爐前煤炭 氣化及熱煤氣燃燒系統的技術關鍵所在。

(4) 爐前煤炭氣化及熱煤氣燃燒系統的應用實踐表明,無論在能源利用效率方面、污染物排 放指標方面,還是在減輕司爐工人勞動強度方面,與直接手燒燃煤相比,均有顯著的技術進步意義。

-

控制系統

+關注

關注

41文章

6639瀏覽量

110695 -

分配器

+關注

關注

0文章

194瀏覽量

25778

發布評論請先 登錄

相關推薦

什么是機電一體化

機電一體化系統

新工藝一體化接頭銅編織帶軟連接成型工藝

無痕接頭一體化銅編織線軟連接-新型工藝

一體化工藝銅編織帶軟連接構成

一體化銅編織帶軟連接的端頭構造

熔壓焊一體化銅絞線軟連接,機車軟銅導線

新工藝一體化接頭銅編織帶軟連接

無痕壓接一體化銅編織帶加工

一體化工作站在大氣污染監測系統的應用Application

一體化工作站在大氣污染監測系統的應用

淺析煤氣發生爐的安全使用

爐前煤炭氣化及熱煤氣燃燒一體化工藝系統的優勢及應用

爐前煤炭氣化及熱煤氣燃燒一體化工藝系統的優勢及應用

評論