1 裝置概述

大慶年產5萬噸ABS裝置,1997年9月年年底開工投產裝置生產采用韓國味元公司的專利技術,2005年底改擴建為年產ABS產品10萬噸,該裝置采用乳液接枝聚合工藝,該工藝是以丙烯腈、丁二烯、苯乙烯為主要原料的三元共聚工藝過程;該工藝過程包括以下四個過程:首先是采用乳液聚合工藝的PB聚合反應,然后是采用乳液接枝聚合丁藝的ABS接枝反應,之后,ABS接枝聚合物通過凝聚、脫水、干燥制得ABS接枝粉料,最后是該粉料與SAN粒料和各種添加劑進行均勻摻混用以生產ABS的最終產品。

2 控制系統的系統結構及硬件配置

2.1系統結構

針對改擴建后的工藝及設備控制要求,采用橫河CS一3000系統。

隨著產業信息技術的飛速發展,以提高綜合經濟效益為目標的生產及管理綜合自動化成為必然趨勢。為此,橫河電機在產品的設計制造、研究開發上提出了面向21世紀的ETS(Enterprise Technology Solutions)的系統概念,從工廠的生產運行 , 綜合效益為出發點,充分滿足工廠的各種需求,以最先進的技術 , 最可靠的產品 , 為用戶提供從設計開發到現場服務的完善、優化適用的綜合決策方案。CS(Concentral Solution)系列綜合生產管理與控制系統CENTUM-CS3000,即是橫河ETS概念的最重要產品之一。

橫河電機的 CENTUM CS3000 是一套可靠的、穩定的、開放的新一代的集散控制系統,是世界上第一套以 WINDOWS XP 為操作平臺的 DCS 系統。 它采用了最新的“Open Network Technologies”和經現場證明了的具有高可靠性的硬件和軟件。

CENTUM CS3000 系統結構十分靈活,可根據用戶的需要配置不同規模大小的系統, CS3000 擁有傳統 DCS 系統所具有的所有的功能和特點,同時支持 HART 和基金會現場總線。不但可以和橫河前幾代系統進行數據通訊,而且還可以與其他 DCS 、 PLC 、 ESD 廠家的系統進行數據通訊。通過與工廠上層管理系統包括 PIMS 、 LIMS 、以及 ERP 等系統的連接,可以完全實現工廠一體化管理,使工廠各個部門即使了解到現場的生產情況。

CENTUM-CS3000 綜合生產控制系統正是橫河公司為體現 ETS 概念而開發生產的新一代集散型控制系統(DCS)的旗艦。

橫河電機CENTUM CS3000集散控制系統(DCS)是一個結構真正開放的系統,較前幾代產品在性能上有很大的提高。該系統主要特點如下:

(1)采用Windows XP標準操作系統,支持DDE/OPC。

(2)獨家采用了4 CPU冗余容錯技術的現場控制站,實現了在任何故障及隨機錯誤產生的情況下進行糾錯與連續不問斷地控制。

(3)采用橫河公司的V—NET控制總線,該控制總線速度可高達100 Mbps。滿足了用戶對實時性和大規模數據通訊的要求。

(4)較好的可擴展性和與既有系統的兼容性。

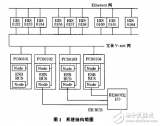

在DCS控制系統中由2套控制站來完成I/O處理,數字通訊,數據采集,模擬控制和順序控制;l套工程師站用于系統工程目的,如控制回路組態,畫面生成,報表生成等,以及過程趨勢和參數整定等;8臺操作站使操作員可以在正常和異常情況下對本站各設備進行控制,并可監視全線各站的操作數據和狀態,也可以對操作站進行組態(見圖1)。

圖1 系統結構圖

2.2 硬件配置

2.2.1過程接口

2.2.1.1過程I/O卡件

接口硬件包括接線端子,輸入/輸出(I/O)卡件和連接電纜等,I/O卡件相關設備安裝在機柜室內的各獨立機柜中,且符合有關國際制造標準。I/O卡件具備識別現場接線斷路并發出報警的功能;輸出信號卡在設備故障時能保持輸出不變或達到預先設置的安全輸出值;用于熱電偶溫度檢測的I/O卡具備冷端溫度補償的功能。如:模擬輸入4~20mA DC和1~5V DC、模擬輸入mV和RTD模擬輸出4~20Made、干觸電輸入、開關量輸出(有源,24VDC由DCS系統供電)、脈沖輸入,除了上述I/O接口外還配置下列幾類(包括相應的軟件)智能變送器接口;標準串口和并行通訊接口(如:RS一485、RS一422);常用的PLC接口。

2.2.1.2 輸入處理

模擬輸入處理:在I/O卡件級完成濾波、工程單位轉換及對非線性輸入的線性化。觸電狀態檢查:由系統供電(24v)直流檢查現場觸電的狀態變化。

2.2.1.3 電氣隔離和沖擊

所有輸入輸出信號都與系統電氣隔離,所有的點與點之間為真正的光電隔離,所有輸入輸出卡件都滿足AN—SI37.90抗沖擊測試要求。

2.2.1.4 現場儀表的直流供電

DCS系統能對現場變送器進行供電,其電壓在24V至26V之間可調并穩壓。對現場儀表的24-26V直流供電裝在系統機柜內部,并冗余配置,以便在維護時移去電源而不影響對整個系統(包括擴展部分)負載的供電。

2.2.2 過程控制站(FCS)

控制器能完成監測、調節和順序控制功能。包括:溫度、壓力、流量、液位的檢測、溫壓補償、PID調節和各種復雜調節,各種閥門的開關、各種油泵的啟停等順序控制、各種設備運行狀態的監視和聯鎖保護等,控制器還支持高級語言用于實現各種復雜的顯見控制策略。

2.2.2.1 硬件冗余

為了保證系統的可靠性,過程控制站的電源、控制器、通訊卡和控制用I/O卡等按l:l冗余配置,一旦主控制硬件出現故障,后備控制硬件自動提供不問斷控制。

2.2.2.2 模擬控制功能

模擬控制功能包括各類反饋、前饋、串級及科學計算功能,標準算法有:PID控制、計算、報警、邏輯控制、數據傳送功能。

3 系統的軟件設計

3.1 順序控制功能

順序控制功能可由操作員請示或自動地啟動和停止。它可以根據操作員的命令或選定的模擬和數字信號自動動作,執行特定功能。它還可對不正常的條件、中斷等做出報警,完成對各種設備和操作的監視和報警。操作員通過顯示屏可以監視順序執行過程并且隨時可以中斷順序。在解除危險后還可以恢復被中斷的順序。

3.2 軟件配置

操作軟件采用WindowsXP中文操作系統,支持OPC數據及畫面的傳送功能;工程師軟件采用WindowsXP系統,具有無線測試等功能,可實現對過程參數、設備狀態和控制系統的在線實時監視和操作。

3.3 系統通訊

通訊系統為全冗余的工業化數據通訊系統,每段電纜可達2公里(無中斷設備)。通訊系統為控制站、操作站、工程師站提供可靠的高速數據傳送,傳送速率為10Mb以上。雙重化的數據通訊系統能夠自動切換,并產生系統診斷報警;在切換時數據不丟失。

軟件可以進行系統組態、生成、應用軟件編輯,通過圖形界面,交互式菜單會話,方便快捷,不需要使用者具備很多計算機方面的知識,組態文件可以在線修改下裝,而不停止控制站的CPU。

4 結束語

系統應用后,適合小規模到超大規模的裝置生產,對ABS裝置小粒徑、冰箱板材等新產品的開發,提供了系統可靠性及穩定性;創建了包容ERP,MES的高級管理信息系統,以及包括控制系統和現場設備所有內容的企業網,可以處理關于全部操作管理操作支持、工程管理、現場設備管理等所有內容,提供工廠(車間)級的所有控制和管理功能,并集成全企業的信息管理功能。

-

控制系統

+關注

關注

41文章

6625瀏覽量

110639 -

操作系統

+關注

關注

37文章

6836瀏覽量

123361 -

總線

+關注

關注

10文章

2887瀏覽量

88125 -

自動化

+關注

關注

29文章

5586瀏覽量

79335

發布評論請先 登錄

相關推薦

紡織生產控制系統中現場總線技術的研究及應用

工業4.0生產線實訓系統相關資料分享

淺談橫河DCS 在聚氯乙烯生產中的應用

橫河CS1000系統在主風機自保邏輯上的應用The appl

約克制冷機組停機原因的分析及解決

制動防抱死控制系統(ABS)是什么意思

研究新型集散控制系統的操作監視功能

基于SAEJ1939的混合動力客車ABS控制系統

CS3000DCS控制系統在PTA裝置的應用

CENTUM CS3000生產控制系統在ABS裝置上的應用介紹

CENTUM CS3000生產控制系統在ABS裝置上的應用介紹

評論