鋼簾線是橡膠骨架材料中發(fā)展最為廣闊的產(chǎn)品,也是在金屬制品中生產(chǎn)難度最大的產(chǎn)品。國際合成纖維標(biāo)準(zhǔn)化局在標(biāo)準(zhǔn)中對鋼簾線的定義是:“由兩根或兩根以上鋼絲組成的,或者由股與股的組合或者由股與絲的組合所形成的結(jié)構(gòu)。” 鋼簾線是隨子午線輪胎的發(fā)展而發(fā)展的,而子午線輪胎又是汽車工業(yè)和高速公路的伴生物。

傳統(tǒng)的斜交胎是用纖維(如聚酯簾線、尼龍簾線)作為骨架材料的,而新型的子午線輪胎則選用鋼簾線作為骨架材料,按其結(jié)構(gòu)可分為全鋼子午線輪胎和半鋼子午線輪胎,前者的帶束層和胎體全部采用鋼簾線作為骨架材料,后者的帶束層用鋼簾線、胎體用纖維作為骨架材料。轎車、輕型卡車一般采用半鋼子午線輪胎,載重型卡車、工程機(jī)械車采用全鋼子午線輪胎。

鋼簾線是橡膠骨架材料中發(fā)展最為廣闊的產(chǎn)品,也是在金屬制品中生產(chǎn)難度最大的產(chǎn)品。國際合成纖維標(biāo)準(zhǔn)化局在標(biāo)準(zhǔn)中對鋼簾線的定義是:“由兩根或兩根以上鋼絲組成的,或者由股與股的組合或者由股與絲的組合所形成的結(jié)構(gòu)。”

鋼簾線是用優(yōu)質(zhì)高碳鋼制成的表面鍍有黃銅且具有特殊用途的細(xì)規(guī)格鋼絲股或繩,主要用于各種車輛輪胎和飛機(jī)輪胎及其他橡膠制品的骨架材料[1]。鋼簾線的生產(chǎn)主要包括拉絲和捻制兩個工藝過程,雙捻機(jī)將拉成的多股鋼絲捻制成鋼簾線繩。雙捻機(jī)根據(jù)放線工字輪位置分為兩種基本類型,一種是放線工字輪在主機(jī)飛輪的里邊,而收線工字輪在飛輪的外面,即“內(nèi)放外收”型;另一種是放線工字輪在主機(jī)飛輪的外面,而收線工字輪在飛輪的里邊即“外放內(nèi)收型”[2]。本文研究的是用于鋼簾線生產(chǎn)的“內(nèi)放外收”型雙捻機(jī)控制系統(tǒng)設(shè)計(jì)。

一、雙捻機(jī)工作原理

SNJ315/15雙捻機(jī)是江北廠研制的子午輪胎鋼簾線專用生產(chǎn)設(shè)備,適用于大結(jié)構(gòu)高碳鋼絲和鋼絲簾線的捻制。該設(shè)備由收線機(jī)、過捻機(jī)、單線放線機(jī)、芯線放線機(jī)及電子控制系統(tǒng)五大部分組成,采用西門子步頻電機(jī)和意大利EEI公司的專用變頻控制器,具備極佳的低頻響應(yīng)效果,能夠達(dá)到生產(chǎn)作業(yè)的高度自動化

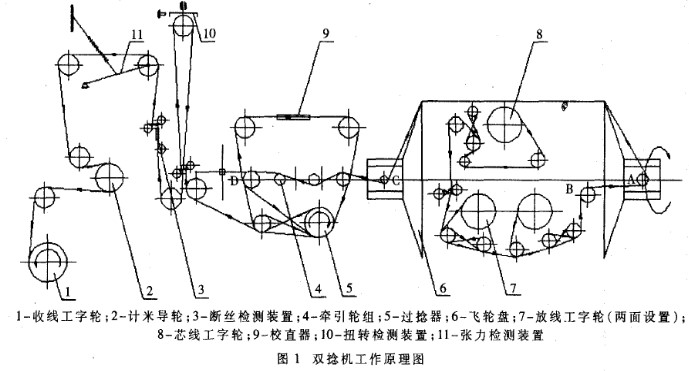

雙捻機(jī)的基本原理是機(jī)身旋轉(zhuǎn)一周,捻出兩個捻距的股或繩的鋼絲繩。其結(jié)構(gòu)以及工作原理如圖1所示。

圖1中,收線工字輪位于旋轉(zhuǎn)體的外部,7個放線工字輪(1個芯線輪和6個絲輪)分兩面安裝在飛輪內(nèi)部的搖籃上。鋼絲和芯線從內(nèi)部放線工字輪引出,通過若干過線導(dǎo)輪匯集到固定在搖籃上的過線軸B,再經(jīng)過固定在飛輪軸右端的過線輪A后,到達(dá)固定在左端飛輪軸上的過線輪C,繼而到達(dá)過捻器。再經(jīng)過若干導(dǎo)輪和相關(guān)檢測裝置到達(dá)收線工字輪。在BA段和CD段分別實(shí)現(xiàn)了主捻和過捻,捻出了兩個捻距[3]。

根據(jù)雙捻機(jī)的工作原理分析,其生產(chǎn)工藝主要包括主捻、過捻和收排線三道工序。其中,捻股部分由主電機(jī)驅(qū)動飛輪旋轉(zhuǎn)體實(shí)現(xiàn)主捻和扭轉(zhuǎn)伺服電機(jī)驅(qū)動過捻器實(shí)現(xiàn)過捻(即完成雙稔);收線部分由電機(jī)驅(qū)動收線輪和排線電機(jī)控制排線;此外還有搖籃電機(jī)控制搖籃翻轉(zhuǎn);吸風(fēng)、排風(fēng)電機(jī)對機(jī)器內(nèi)部進(jìn)行冷卻。根據(jù)工藝要求,整個設(shè)備的運(yùn)轉(zhuǎn)速度能夠根據(jù)需要進(jìn)行調(diào)整,而且要求主捻電機(jī)、過捻電機(jī)和收線電機(jī)轉(zhuǎn)速之間保持一定的比例,即各電機(jī)同步運(yùn)轉(zhuǎn)。所以,雙捻機(jī)控制系統(tǒng)的核心功能就是控制設(shè)備中各個電機(jī)根據(jù)工藝要求轉(zhuǎn)速間始終保持一定比例的同步運(yùn)行。同時(shí)系統(tǒng)還要求具有運(yùn)行控制、工藝參數(shù)設(shè)置、系統(tǒng)調(diào)試、成品長度計(jì)算、設(shè)備狀態(tài)監(jiān)測、故障報(bào)警處理等功能。

二、控制系統(tǒng)硬件設(shè)計(jì)

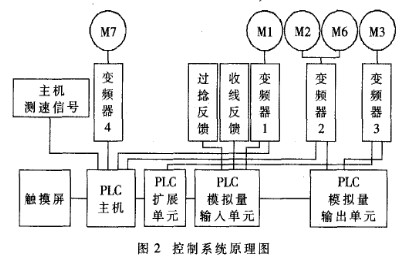

通過工作原理和控制需求分析,確定本雙捻機(jī)的控制方案。運(yùn)用PLC作為系統(tǒng)的控制核心,對主捻電機(jī)、過捻電機(jī)、收線電機(jī)和排線電機(jī)均采用交流變頻器進(jìn)行同步控制。采用觸摸屏技術(shù)提供友好的操作和監(jiān)控畫面。由于系統(tǒng)電機(jī)數(shù)目少,且分布比較集中,因此決定采用通過控制PLC設(shè)定運(yùn)行參數(shù),然后通過D/A轉(zhuǎn)換模塊發(fā)出信號控制變頻器的速度指令,使各個變頻器驅(qū)動電機(jī)按給定的速度運(yùn)轉(zhuǎn)。控制系統(tǒng)原理圖如圖2所示。

控制系統(tǒng)主要包括主捻控制、過捻控制、收線控制和排線控制等子系統(tǒng)。

1. 主捻控制

主捻電機(jī)M1根據(jù)負(fù)荷選用Y160M-4 11 KW型電機(jī),變頻器1選擇臺達(dá)VFD185B43A 18.5 KW型變頻器,主電機(jī)速度檢測選用臺達(dá)ES3-0CCN6942型編碼器。主捻控制在觸摸屏中設(shè)定主捻電機(jī)的升降速度值給PLC,PLC通過編碼器反饋主捻電機(jī)的轉(zhuǎn)速來控制變頻器的加減速運(yùn)行,主捻在工作過程中決定了鋼簾線捻距。

2. 過捻控制

過捻控制是整個控制的核心。其起停運(yùn)行必須與主捻電機(jī)同步,鋼絲繩的捻制合格與否主要取決于過捻電機(jī)的工作狀況。選用臺達(dá)ASD-A1521MA伺服驅(qū)動器+ECMA-E31315ES 1.5 KW伺服電機(jī),就是臺達(dá)伺服的ASD-A的驅(qū)動器驅(qū)動和ASD-B的電機(jī)的A+B的配置。這種控制回路采用高速數(shù)字信號處理器(DSP),可以高速、高精度地完成各種復(fù)雜控制的運(yùn)算。采用強(qiáng)健性控制技術(shù),使得伺服馬達(dá)的低速特性更佳,配合增益自動調(diào)整、指令平滑功能的設(shè)計(jì)、軟件分析與監(jiān)控,使得ASD系列交流伺服真正做到高性能、高響應(yīng)、高精度、高可靠[3]。采用蘭寶公司的LR18BF08LUM型電感接近傳感器,通過檢測扭轉(zhuǎn)輪軸由扭轉(zhuǎn)力引起旋轉(zhuǎn)角度來調(diào)整過捻電機(jī)的轉(zhuǎn)速,實(shí)現(xiàn)閉環(huán)控制,提高控制精度。

3. 收線控制

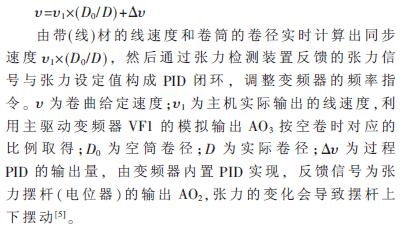

收線電機(jī)的控制直接影響成品線在后道工序的質(zhì)量。隨著收線卷徑不斷擴(kuò)大,收線電機(jī)的轉(zhuǎn)速隨之逐步減小,以保證線速恒定。選用Y90S-4 1.1 KW的電機(jī)并采用臺達(dá)VFD015B43W 1.5 KW變頻器控制,通過卷徑計(jì)算(變頻器內(nèi)部處理),張力反饋裝置來調(diào)節(jié)收線電機(jī)速度,以實(shí)現(xiàn)線速度恒定[4]。

控制方案用張力閉環(huán)控制的速度模式為:

4. 排線控制

對于成品絲來說,排線的質(zhì)量很關(guān)鍵。采用VFD007E43A 0.75 KW變頻器控制排線電機(jī)的換向。排線控制分為恒排距和恒排速兩種方案。恒排距即排線速度會隨著收線速度的變化而變化,保證工字輪上卷繞絲之間的排距恒定不變;恒排速即在整個過程中排線速度不變,工字輪上卷繞絲之間的排距不斷變化,隨著收線速度減小,排距增大[6]。本系統(tǒng)在程序中采用的是恒排速控制。

三、PLC控制設(shè)計(jì)

1. 控制要求

根據(jù)雙捻機(jī)的工作要求,控制系統(tǒng)需具備以下功能:

(1)電機(jī)的控制:7臺電機(jī)的啟動、停止、正轉(zhuǎn)、反轉(zhuǎn)以及速度的動態(tài)調(diào)節(jié)都由PLC對變頻器進(jìn)行控制,從而實(shí)現(xiàn)電機(jī)的控制。電機(jī)的同步控制由PLC程序根據(jù)工藝參數(shù)計(jì)算,而后分別控制相應(yīng)的變頻器實(shí)現(xiàn)。

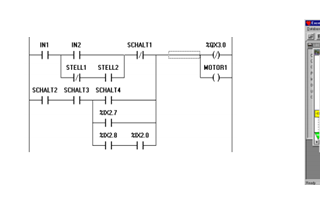

(2)邏輯控制:系統(tǒng)的邏輯控制由PLC檢測設(shè)備的各種開關(guān)信號、傳感器信號實(shí)現(xiàn),把這些信號作為PLC程序中關(guān)于啟動、停止、各種故障和工作狀態(tài)的條件觸點(diǎn),用這些觸點(diǎn)設(shè)置梯形圖的觸發(fā)條件來實(shí)現(xiàn)邏輯控制。

(3)工藝參數(shù)設(shè)置:各種工藝參數(shù)的設(shè)定、顯示都通過觸摸屏完成。

(4)設(shè)備狀態(tài)監(jiān)測和故障顯示:在觸摸屏上顯示各種狀態(tài)參數(shù),包括電機(jī)飛輪的實(shí)時(shí)轉(zhuǎn)速、收線、芯線、單絲的實(shí)時(shí)長度以及當(dāng)設(shè)備出現(xiàn)故障時(shí)系統(tǒng)的故障信息等[7]。

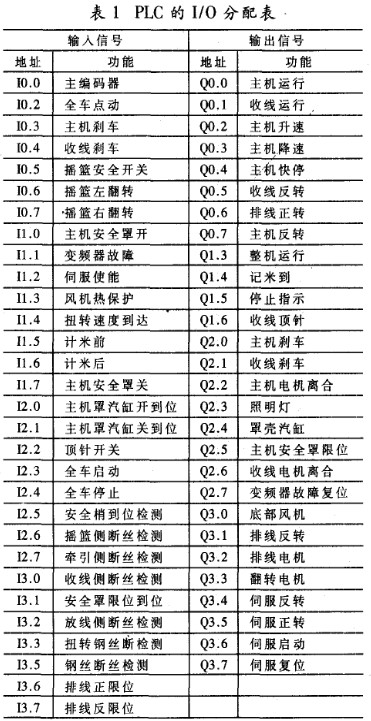

2. PLC選型及I/O分配

根據(jù)控制要求,PLC選用西門子公司的S7-200 EM226CN型,根據(jù)系統(tǒng)的實(shí)際配置,共增加了3個擴(kuò)展模塊:6ES7 223-1PL22-0XA8的16點(diǎn)輸入輸出模塊,6ES7 231-0CH22-0XA8的AI 4×12 bit模擬量輸入模塊,6ES7 232-0HB22-0XA8的AO 2×12 bit模擬量輸出模塊。I/O分配表如表1所示。

3. 控制程序設(shè)計(jì)

系統(tǒng)控制軟件采用模塊化設(shè)計(jì)。控制程序的編制可以通過在PC機(jī)上用STEP7-Micro/WIN32軟件創(chuàng)建、測試、仿真和修改PLC控制程序,然后通過專用電纜將程序下載到PLC中。其主要功能模塊如表2所示。

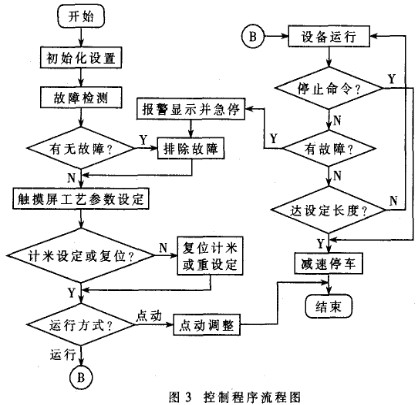

程序由主程序OB1和各功能模塊組成,在主程序中對各個模塊進(jìn)行調(diào)用。程序運(yùn)行時(shí),先判斷系統(tǒng)的狀態(tài),然后根據(jù)不同的狀態(tài)執(zhí)行不同的動作。對電機(jī)控制時(shí),首先根據(jù)狀態(tài)計(jì)算各個電機(jī)的給定速度,通過數(shù)據(jù)轉(zhuǎn)換把速度轉(zhuǎn)換成頻率形式,然后調(diào)用相關(guān)功能模塊完成對各電機(jī)的控制。

雙捻機(jī)控制系統(tǒng)PLC程序流程如圖3所示。

四、觸摸屏設(shè)計(jì)

觸摸屏(Touch panel)又稱為觸控面板,是個可接收觸頭等輸入訊號的感應(yīng)式液晶顯示裝置,當(dāng)接觸了屏幕上的圖形按鈕時(shí),屏幕上的觸覺反饋系統(tǒng)可根據(jù)預(yù)先編程的程式驅(qū)動各種連結(jié)裝置,可用以取代機(jī)械式的按鈕面板,并借由液晶顯示畫面制造出生動的影音效果。觸摸屏是觸摸式工業(yè)圖形顯示器的簡稱,是一種人機(jī)界面,也稱為HMI(Human Machine Interface)[8]。本系統(tǒng)從性價(jià)比的角度選用了臺達(dá)DOP-A57BSTD型觸摸屏, 使用Screen Editor Version : 1.05.82軟件進(jìn)行設(shè)計(jì)。在人機(jī)界面中,設(shè)計(jì)了12幅畫面,包括開始、機(jī)床運(yùn)行、計(jì)米復(fù)位、工藝設(shè)置、計(jì)米設(shè)定、計(jì)米系數(shù)、方向選擇、監(jiān)視、調(diào)試、收線、速度設(shè)置和故障查詢。故障顯示使用指示器,給出位元件即可實(shí)現(xiàn)閃動效果,讓操作者很方便地知道故障部位,整體感強(qiáng)。

本系統(tǒng)采用PLC+VVVF控制模式,其中用PLC作為控制平臺的控制核心,具有集成度高、抗干擾能力強(qiáng)等特點(diǎn);采用變頻器實(shí)現(xiàn)對電機(jī)實(shí)時(shí)同步控制,收線張力恒定;采用觸摸屏(HMI)技術(shù)實(shí)現(xiàn)了人機(jī)操作界面友好,機(jī)器運(yùn)行狀態(tài)監(jiān)控及時(shí)全面,方便調(diào)試與維護(hù)。通過實(shí)際生產(chǎn)運(yùn)行,控制精度得到很大提高,成本大大降低,系統(tǒng)運(yùn)行穩(wěn)定,極大地提高了生產(chǎn)效率。

-

控制系統(tǒng)

+關(guān)注

關(guān)注

41文章

6644瀏覽量

110728 -

plc

+關(guān)注

關(guān)注

5014文章

13349瀏覽量

464454 -

電機(jī)

+關(guān)注

關(guān)注

142文章

9055瀏覽量

145938

發(fā)布評論請先 登錄

相關(guān)推薦

PLC 斷料機(jī)控制系統(tǒng)的設(shè)計(jì)與應(yīng)用

PLC控制系統(tǒng)設(shè)計(jì)概要

PLC的控制系統(tǒng)設(shè)計(jì)

基于Profibus-DP的PLC與PC現(xiàn)場總線控制系統(tǒng)

PLC控制系統(tǒng)與電器控制系統(tǒng)的區(qū)別

雙捻機(jī)控制系統(tǒng)設(shè)計(jì)

一種PLC修磨機(jī)控制系統(tǒng)設(shè)計(jì)

16位單片機(jī)VVVF系統(tǒng)在電機(jī)控制中的應(yīng)用

堆垛機(jī)PLC控制系統(tǒng)的設(shè)計(jì)

基于plc的注塑機(jī)控制系統(tǒng)設(shè)計(jì)

plc控制系統(tǒng)設(shè)計(jì)步驟

DDC控制系統(tǒng)和PLC控制系統(tǒng)對比和應(yīng)用

采用PLC+VVVF控制模式的雙捻機(jī)控制系統(tǒng)的設(shè)計(jì)

采用PLC+VVVF控制模式的雙捻機(jī)控制系統(tǒng)的設(shè)計(jì)

評論