1 前言

近年來,PCB產業面臨著來自原材料上漲、人工成本增加、客戶壓價和環保趨嚴等多方面的壓力,同時也還受到人民幣匯率升值、歐債危機和市場競爭激烈等影響,許多PCB企業正經受著前所未有的嚴峻考驗。降低制作成本、增加產品附加值和優化制作工藝等是企業突出“重圍”的唯一途徑。水資源已經成為當前最緊缺的資源之一,其緊缺程度已經逼近極限,并已成為制約經濟社會可持續發展的主要瓶頸。我國將實行最嚴格水資源管理制度,加強水資源開發利用控制紅線管理,嚴格實行用水總量控制。而PCB行業則是用水量較大的行業,如何進行有效節水、回收利用水資源具有十分必要的意義,也是實現企業清潔生產和可持續發展的必經之路。

滅菌劑在食品加工、醫藥、養殖和造紙等多個領域均有廣泛的應用,但在PCB領域的應用卻并不常見。大部分PCB廠在連續生產一段時間后就會在黑化、去鉆污+PTH、電鍍、沉金、沉錫和顯影等工段的水洗槽壁出現黏液,滋生大量細菌,水洗中的微生物是造成這一問題的主要原因。以黏液細菌為主,它以溶液中的硫、磷等元素為食物,代謝產生大量的黏液,黏液又吸附水中的其他懸浮物,一旦黏附在板面上(如電鍍制程)就會形成導體,產生銅絲狀銅渣或其他形式的不良,在溫度適宜的季節會嚴重影響生產的連續進行,導致品質良率下降。

雖然可以通過采取人工返修、加大水洗換缸頻率、換純水等方法解決,但無論是成本還是效率上都不是最經濟的方法。人工返修易造成刮傷及撞斷線路的不良及報廢,而加大水洗換缸或換純水則增加制作成本和污水處理的成本。使用一種適合于線路板制造濕制程中的滅菌劑,來改善水質和防止此類不良現象的發生就顯得尤為迫切,同時還能嘗試減少用水量、減輕環保壓力等,達到節約成本、清潔生產的目的。

2 PCB制造對水質要求及滅菌原理

2.1 PCB制造對水質要求

PCB生產用水主要是用于溶液的配制、板子的清洗和質量監控的各種溶液的分析。這樣PCB生產用水對含鹽量、顆粒和pH值都有特殊的要求。主要包括以下幾個方面。

2.1.1 含鹽量

典型的水質參數包括pH值、硬度、重金屬含量、氯化物、微量有機物及總的離子含量(導電率)。

含鹽量是指在水中所有正負離子的總和,水中含鹽量高或某些離子含量高,對PCB生產是有害的。如Ca2+,Mg2+硬度高,會在金屬表面產生沉積、生成斑點,使鍍層結合不牢。衡量含鹽量的多少,一般是用電阻率來表示的,有的PCB板對清洗要求是十分嚴格的,如我國的軍用標準(GJB362A-96)規定,清洗涂覆阻焊前的PCB板子,清洗后的萃取液中,氯化鈉等效離子污染試驗所測值應小于1.56 mg/cm2(相當于萃取液的電阻率2 MΩ?cm)。因此用于溶劑清洗水的水質,其電阻率應該在2 MΩ?cm左右。

2.1.2 顆粒

水中的顆粒是指泥土、砂礫和自來水管道內的鐵銹屑粒。在PCB生產工藝中,顆粒會使鍍層產生針孔或結瘤;顆粒又使貼膜造成缺陷,產生針孔,使干膜粘附不實、以致顯影或腐蝕后的修復率增加,嚴重的會使線路斷路或短路。因此在PCB生產用水中,一定要把固體顆粒除掉。根據PCB工業的用水經驗,一般要求固體顆粒的直徑小至最小圖形尺寸的0.2~0.1.

目前PCB的導線圖形,最小線寬已小至0.05 mm.因此,PCB生產用水不允許有大于10 μm濾徑的固體顆粒存在。所以在制備PCB生產用水時,一定要有小于10 μm的過濾器,以截留掉大于10 μm的固體顆粒。

2.1.3 pH值

PCB生產用水的pH值,對PCB生產質量有一定的影響,如把偏酸性(混床水)水用作全板鍍銅或顯影的沖洗水時,板面會發生氧化,影響貼膜質量,使檢驗和修板的難度加大。有時偏酸性水,在配制溶液時,也會產生混濁,影響溶液的質量的。

所以PCB生產用水的pH值應控制在6~8之間。PCB生產用水的水質要求是:電阻率≥0.02 MΩ?cm.

2.1.4 細菌和藻類

藻類問題一般很少發生,粘泥形成的細菌(黏菌)卻是很常見的,在槽體的黑暗環境下及存在有機物時,黏菌能迅速的繁殖、生長。有一些處理細菌的方式在一定程度上與特別的制程加工方式相一致,包括在外殺菌、過濾、加熱處理和堿性處理。細菌類物質增多會嚴重影響PCB的品質,尤其是某些對水質要求很嚴的槽體。制作精細線路的PCB制程必須對水質進行控制,否則無法保證溶液的穩定,必將影響PCB的產品質量。

2.2 滅菌原理

滅菌的方法有許多,如加熱法、冷凍法、放射法、過濾法和化學法等。而用于PCB制造用水的滅菌需要考慮很多問題,如滅菌效果穩定性、持效性、次生產物對產品的影響、安全性和可操作性等。一般還要要求滅菌劑不受pH值的影響(或較小)、無毒無害、操作自動化程度高和對環境無危害等。

新型的環保高效型行滅菌劑,是專門為PCB行業開發的專用藥水,其通過斷開細菌、霉菌和藻類蛋白質的鍵而發揮殺滅作用,與微生物接觸后,能迅速抑制其生長,并截斷細胞生長代謝的進行,從而達到防止生理粘泥的生成,并能夠穿透生物膜直達核心殺死微生物,并且適用的pH 范圍較寬。其無藥耐性,對產品質量無影響,對環境環保,可自行降解為無毒小分子,不會造成二次污染。

3 實驗部分

3.1 實驗目的

(1)跟進D型號滅菌劑是否能改善生產線水質和節省用水量;

(2)跟進因水質問題而導致的板面銅渣、銅絲 不良問題是否能得到改善;

(3)使用效果及成本分析。

3.2 實驗測試項目

(1)使用D型號滅菌劑后中檢測試良率;

(2)使用D型號滅菌劑可改善的方面;

(3)成本控制。

3.3 實驗材料及流程

本實驗的材料有:某D型號滅菌劑、生產線自來水(一、二銅電鍍線總水管)。其實驗流程為:滅菌劑(自動添加桶)→生產線總進水管過濾機→生產線水洗→實驗、檢測。

3.4 測試過程及數據統計

3.4.1 D型抗菌劑性質

(1)外觀:淺綠或黃綠色透明液體

(2)溶解性:與水完全相溶

(3)密度:(20 ℃)≥1.02 g/cm3

(4)pH:3.0~5.0

(5)有效抗菌濃度:(100~300)×10-6

(6)閃點:不可燃

3.4.2 使用D型滅菌劑前狀況

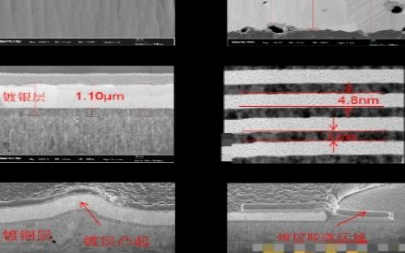

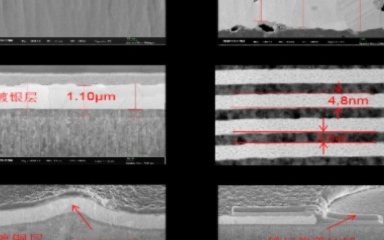

使用滅菌劑前二銅線因菌類而造成的銅(絲)渣、銅(絲)渣與板上銅面結合而不易修理,嚴重影響良率,甚至達成報廢(圖1)。

同時,在去鉆污+PTH連線上也會出現因菌類造成的銅渣,經過活化和化學銅處理后,銅渣與板子銅面本身的結合力較強,很難修理、極易報廢。且易出現銅面粗糙等外觀不良問題,對產品質量影響較大(圖2)。

為改善此問題,生產線需要每周更換水洗、每月用酸堿泡洗槽體,不但浪費成本、還會影響生產產能,并且改善效果不是十分明顯。受地域和氣候影響,每年的5月~10月是水質較差、細菌大量滋生的時期,缸壁容易產生粘稠菌類物質,不但影響產品質量、導致良率下降,還會增加許多人力、物力成本去進行相關維護。

3.4.3 使用D型滅菌劑后情況

(1)D型滅菌劑添加量情況(表1)

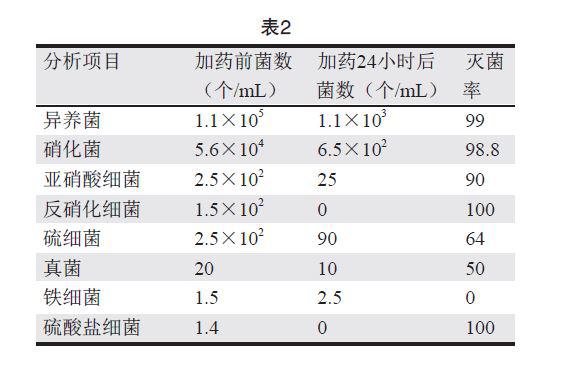

(2)滅菌效果(表2)

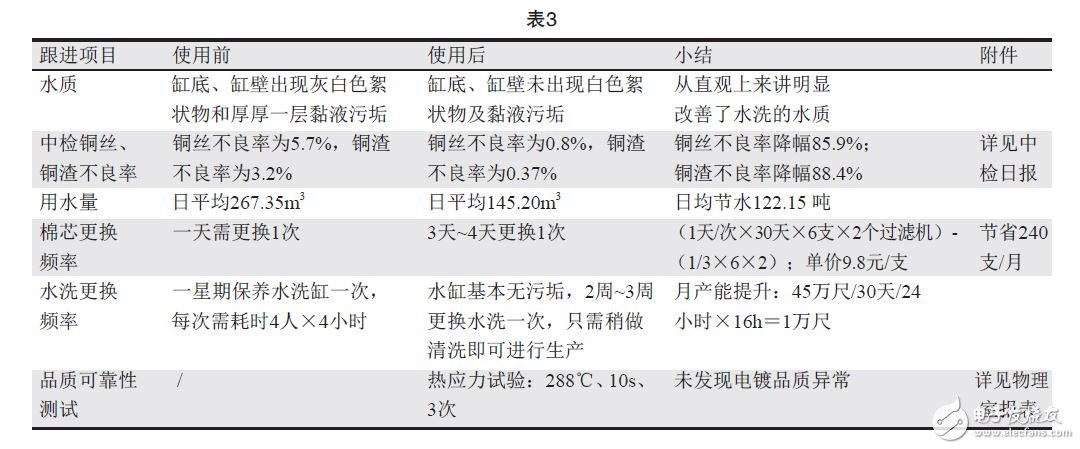

(3)跟進詳情(表3)

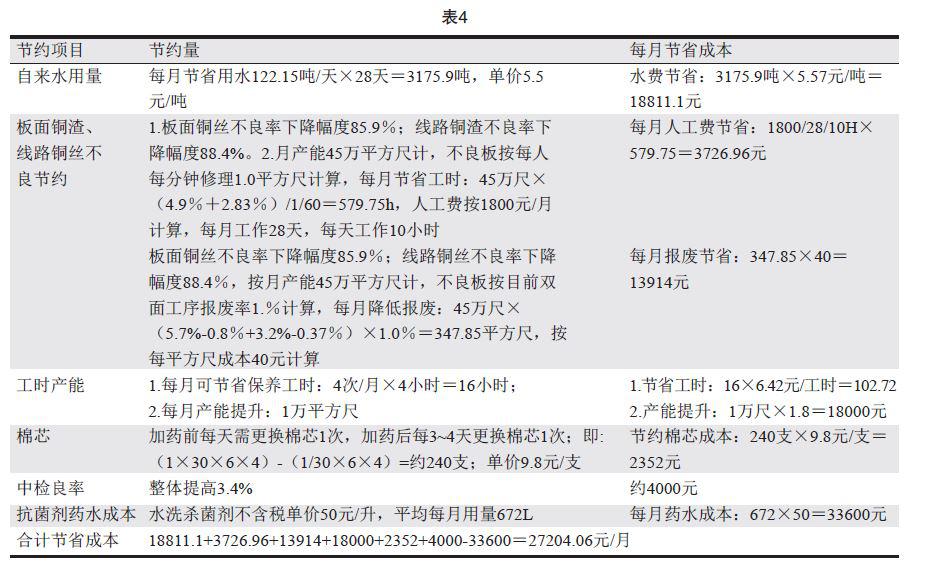

(4)節約成本(表4)

3.5 小結

該D型滅菌劑不對現有電鍍制程產生品質影響,對現用水質有明顯的改善效果,能提高我公司生產品質,減少電鍍銅絲、銅渣引起的品質問題,且能節約我公司的生產成本。

4 結論

使用PCB制造業專用的滅菌劑有利于生產線水質和產品質量的改善,對降低生產成本和環境保護等方面也有著積極的推動意義。在今后的工作中,我們將繼續致力于滅菌劑在PCB制造中的應用和研究,不斷將應用范圍擴大,為公司實施“節能減排、清潔生產”戰略做出更大的努力。

-

pcb

+關注

關注

4319文章

23111瀏覽量

398280 -

質量

+關注

關注

0文章

141瀏覽量

17307

發布評論請先 登錄

相關推薦

采用混合模式實現農產品質量可追溯系統集成

上拉電阻的細節處理對電子產品質量的重要性

產品質量信息的管理

產品質量先期策劃(apqp),Advanced Produc

產品質量閉環管理系統研究

產品質量安全案例收集系統設計與實現

揭秘PCB板清洗過程:每一步都關乎產品質量!

滅菌劑在PCB電鍍制程中對水質和產品質量的研究

滅菌劑在PCB電鍍制程中對水質和產品質量的研究

評論