1 引 言

LED是一種綠色照明光源,其主要優點是發光效率高。隨著材料科學的進展,在未來十幾年其發光效率會有更大幅度的提高;且能量消耗低、壽命長、材料可回收,不會污染環境。

基于LED照明的以上優點,歐美、日本和韓國都制定了相應的法律法規和產業扶持政策,在未來十幾年的時間里大規模推廣相關技術到民用照明領域。我國雖然起步比較晚,但最近幾年也開始了積極的科研開發和產業政策的制定和扶持等工作。

2 大功率白光LED路燈發光板設計的相關應用技術

目前,白光LED 技術主要有三種:采用InGaN藍色LED管芯上加少量釔鋁石榴石為主的熒光粉,由藍光LED激發熒光粉發出黃光,與藍光混合發出白光;利用三基色原理將紅、綠、藍三種LED混合成白光;用紫外光LED 激發三基色熒光粉產生多色光混合成白光。

其中第二種方案控制難度較高、而且陣列應用很難保證發出均勻的白光,而第三種白光技術所發白光有紫外光成分,因此這里選擇第一種白光技術進行應用技術分析。大功率白光LED的發明成功為半導體發光元件進入照明領域提供了物質與技術保障。大功率白光發光二極管在照明領域的使用需要注意兩方面問題:電/光轉化率和發光組件的熱控制。

大功率LED是一種小型器件,隨著制造技術的提高,輸入的驅動電流越來越大,輸入功率也隨之提高。雖然電/光轉化率較高,但從芯片面積上來講,應該算作是點光源,因此單位面積上發熱量很大。而大功率LED器件性能隨著結溫的升高會受到很大影響,超過一定溫度后,電/光轉化率會急劇下降,甚至器件因為溫度過高而永久失去功能。

2. 1 提高大功率LED 芯片電/光轉化率并使芯片熱流密度均勻化的芯片級應用技術

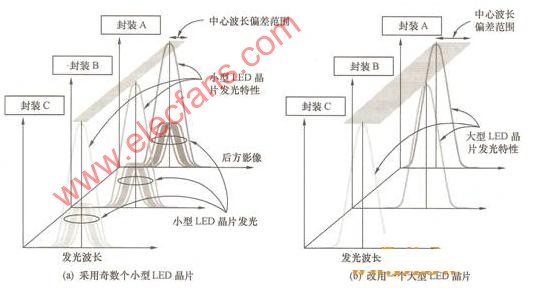

隨著技術發展, LED的芯片二維尺寸不斷地增大,通過擴大LED芯片面積,使得LED輸出功率提高,發光亮度得以大幅度地提高。但若一味加大芯片面積,反而會出現LED內部的光吸收比率增加、外部量子效率降低等不利的現象,并且結溫的溫升也會進一步升高。而且隨著芯片二維尺寸的增加,芯片本身的發光效率也下降得很快。

為了優化LED芯片的熱學、光學性能,一方面除了加大芯片的尺寸,另一方面可以通過優化芯片上電極結構使得整個芯片在工作時的電流均勻地擴散分布。如果電流分布不均勻,往往會導致熱流密度以及光通量的不均勻分布,在芯片內部產生局部的熱斑,這樣將大大地降低LED器件的效率和可靠性。

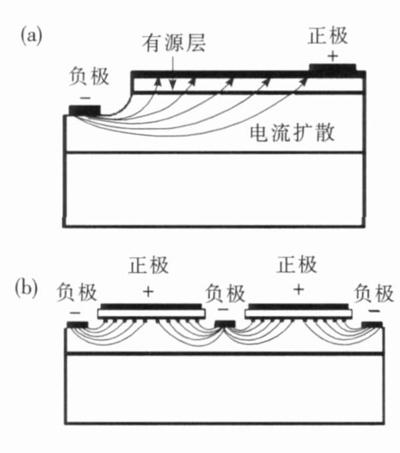

為減少LED芯片中橫向電流不均勻分布,有效電流路徑長度必須很短并且同等,該長度決定于正電極和負電極的空間距離。圖1(b)芯片電極通過優化后電流密度在整個芯片分布的均勻性要比圖1 ( a)好。

圖1 LED中不同電極結構的電流擴展分布

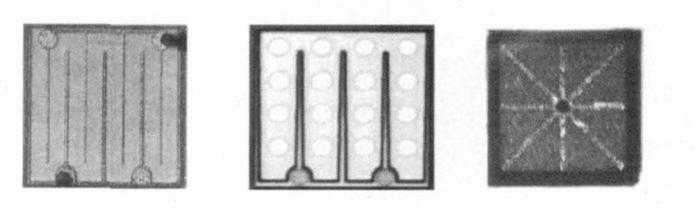

可知對于大芯片LED,單獨一個電極設計是不利于電流擴散,因此現在的大功率LED多采用梳狀條形交叉電極、梳狀條形與點狀結合的電極以及米字形的電極結構設計。這可以使得芯片內電流分布比較均勻,使發光芯片由單電極結構的點光源成為面光源,提高芯片總的光輸出通量,另外可以使得芯片的表面熱分布均勻,防止產生熱斑。圖2所示為主流的大功率LED的電極結構示意圖,其中的米字型電極設計的芯片為美國Cree公司的專利產品。

圖2 大功率LED芯片電極結構。

米字形電極結構主要應用是基于導電碳化硅( SiC)襯底生長的LED,其電流是垂直擴散,比起在絕緣透明藍寶石(sapphire)襯底上生長GaN基梳狀電極的LED芯片的橫向擴散電流,其電流分布均勻性更好。

2. 2 大功率白光LED 的封裝階段對LED 芯片取光、保障白光質量與器件快速散熱技術的綜合應用

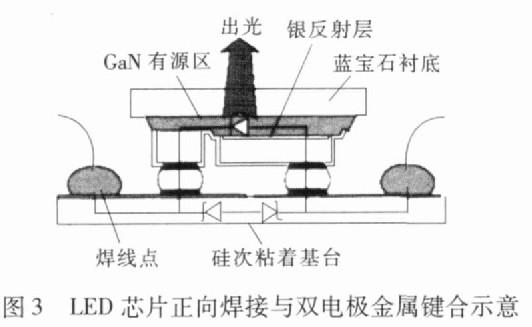

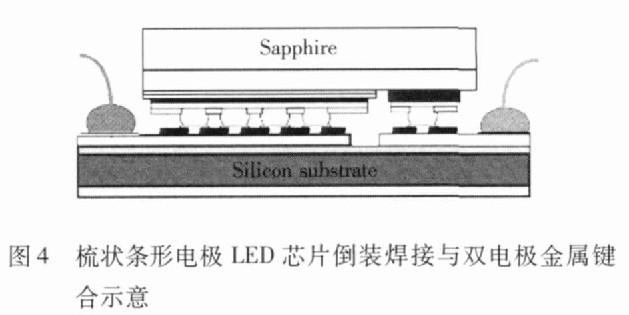

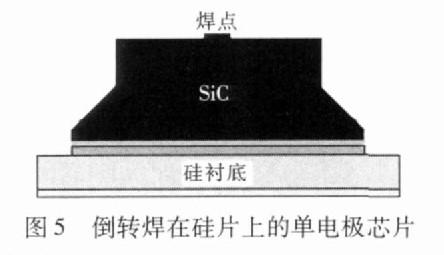

固晶階段:將LED芯片焊接固定在導熱襯底(熱沉)上,一般在襯底上由下而上地敷有絕緣層、電路層、反射層。圖3~5為三種芯片在襯底上的焊接固定方式。

圖3 LED芯片正向焊接與雙電極金屬鍵合示意

圖4 梳狀條形電極LED芯片倒裝焊接與雙電極金屬鍵合示意

圖5 倒轉焊在硅片上的單電極芯片

其中圖4 和圖5 的固晶方式與圖3 的常規LED芯片的固晶方式相比較,將芯片的發熱端與熱沉層直接接觸,非常容易散熱,將比較大的發光面朝上,既考慮了取光率也考慮了散熱,這是目前主流的大功率LED芯片焊接固定方式。

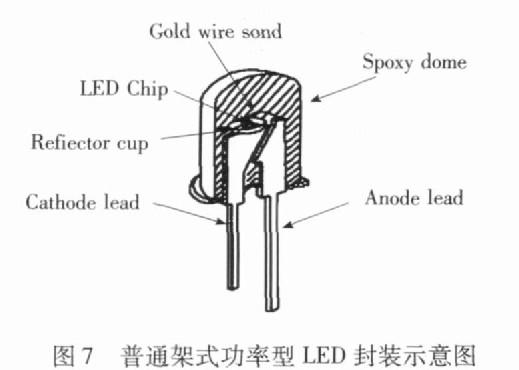

安裝管殼:安裝的管殼一般都會被加工成錐形或拋物線形的反射杯,以增加功率型LED的出光量,屬于二次取光技術, 增加了單芯片的出光率。

金屬鍵合:利用金絲球焊的方法將焊盤與外部電極連接鍵合,即芯片電極與外部電極相連接。

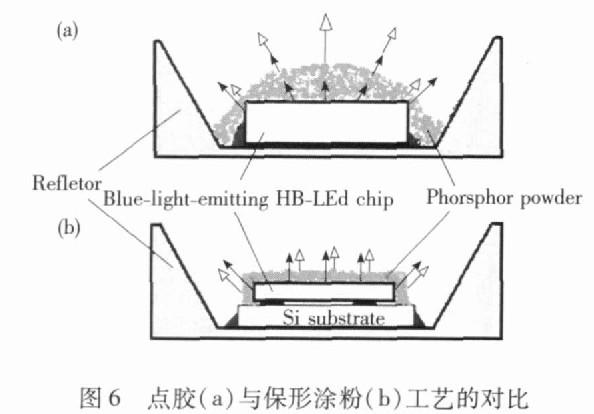

配粉及涂粉工藝:配置可在藍光LED發出的藍光激發下能發出相應色譜范圍內黃光的熒光粉,并涂敷在芯片的表面。涂敷熒光配膠工藝目前國內多采用傳統的點膠方式,國外多采用保形涂敷( conformal coating)技術。二者比較而言,通過點膠形成的熒光粉層不能保證在芯片周圍的厚度一致,這樣就會造成不同視角發光器件的顏色不一樣。而采用保形涂粉的方法,由于在芯片周圍涂層的厚度均勻,因此所發出的光的顏色一致性好,保證了所發出白光的純正。

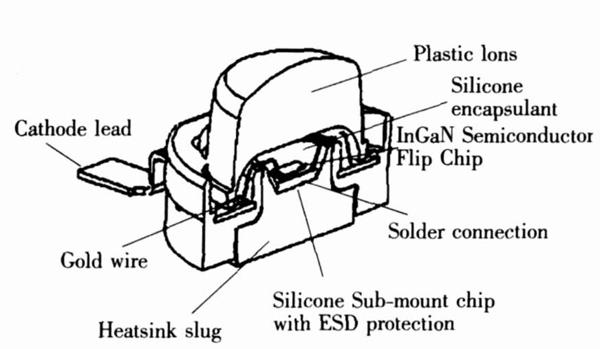

最后,向反光杯( reffeitor)中填充熱穩定性能好、絕緣以及光學透明折射率高的柔性硅膠,并在最上面加上一個光學透鏡,形成光學微腔,經熱固化后完成整個器件的封裝。圖6~8為單芯片封裝的功率型的LED器件。在完成大功率白光LED芯片及封裝的出光率與熱管理的技術優化基礎上,可采用COB技術陣列式組裝大功率白光LED芯片制造路燈發光板。

圖6 點膠(a)與保形涂粉(b)工藝的對比

圖7 普通架式功率型LED封裝示意圖

圖8一種大功率LED器件的封裝示意圖

2. 3 以COB技術陣列式組裝大功率白光LED路燈發光板的技術優勢

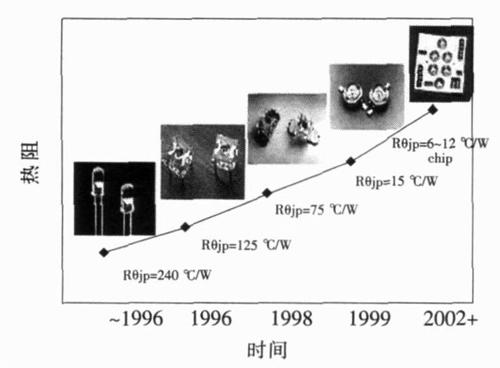

LED產業經過40多年的發展,經過了支架式LED (Lead LED ) 、普通貼片式LED ( Chip SMDLED) 、功率LED ( Power LED) 、大功率LED (HighPower LED)等發展歷程。

圖9為LED發光器件封裝結構的演變,從圖中可以看出,LED器件封裝的熱阻越來越小。但是在目前的路燈應用上,相對而言大功率LED的光通量( lm)仍然有限,單管亮度還遠遠不夠,必須配置多個LED器件組成陣列。

圖9 LED封裝結構的演變以及熱阻的變化趨勢。

對于架式功率型LED,因為單管光通量不足,只能集合多個LED元件組成LED陣列,分布焊接在PCB板上形成路燈用的發光板,以達到較高的光通量才能符合照明市場的需求。但是這種LED器件整個發光芯片是被聚脂塑料包裹,而聚脂塑料是一種熱的不良導體,所以其自身發出的熱量很難散失,因此也會很嚴重地制約功率型LED的發光效率。此外PCB 板也是熱的不良導體,從LED下部也很難散熱。

對于目前比較廣泛使用的普通貼片式LED、功率LED器件雖然單管光通量有所提高,但是單管光通量還是不能符合照明市場的需求,要制成實用的照明燈具,尤其是路燈照明,采取的技術方案與支架式LED相同,將發光器件陣列式焊接在PCB板上形成較大光通量的發光板。但是每個功率型的單管LED下部都有高導熱的熱沉層,散熱情況要好于架式的功率型LED.

但是這兩個方案有一個共同問題,由于器件數量比較多,使電路的設計比較復雜,而電路板自身的基板由熱的不良導體制成,燈具熱流散發不暢,很難與各種外部散熱手段(無論是主動散熱,比如加裝風扇式散熱器等,還是被動散熱,比如加裝散熱片等)兼容,影響了燈具的穩定性和使用壽命,故障率相對較高。

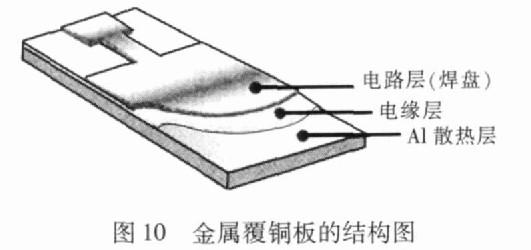

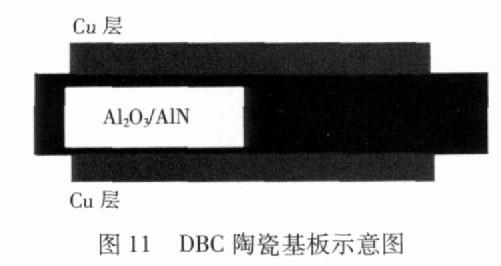

為解決以上問題,可以采用COB技術對LED芯進行陣列式封裝,形成大的發光板。該組裝方式在形成光學微腔的封裝過程與單管大功率LED封裝方式完全相同,只是以陣列的方式將LED芯片固晶在一塊較大面積的敷有氧化膜絕緣層和電路層的高導熱復合材料基板上。如圖10和圖11所示,典型的高導熱復合材料襯底有美國Bergquist公司的T2Clad產品,德國Curamik覆銅陶瓷板DBC(Direct Bonded Copper)。使用成本更低廉的覆銅鋁基板也可以達到同樣的熱沉效果(鋁基板的氧化膜可承受1 000 V的靜電擊穿電壓)。

圖10 金屬覆銅板的結構圖

圖11 DBC陶瓷基板示意圖

相對于前兩種技術方案來講,采用COB技術將大功率LED芯片陣列式封裝在復合材料線路板上有以下幾點好處:

從散熱管理的角度來講,雖然貼片式LED(Chip SMD LED) 、功率LED (Power LED)器件在芯片下裝有高導熱材料的熱沉層,但是從LED芯片依次向下有反射層、電路層、絕緣層、導熱材料組成的熱沉層,而各層之間粘合或多或少要使用一些不良的散熱材料,此外,目前常規方案中使用的電路板的基板也是熱的不良導體,因此對散熱也很不利。而高導熱復合材料是用共晶沖壓的方式制造的,電路層、絕緣層、導熱層之間結合緊密屬于原子級結合方式,因此其散熱率更是高于單管熱沉層的散熱率。

另外根據有限元分析軟件對功率型LED組件熱阻模型分析結果表明:對于采用高導熱熱沉的單管大功率LED的封裝方案,外加散熱基板面積的尺寸很大程度影響芯片的結溫,在空氣自然對流下,其直徑要大于20 mm才能使得LED芯片在120 ℃以下工作。而采用的COB 技術封裝的LED模塊,很容易實現將LED 芯片工作結溫控制在120 ℃以下。

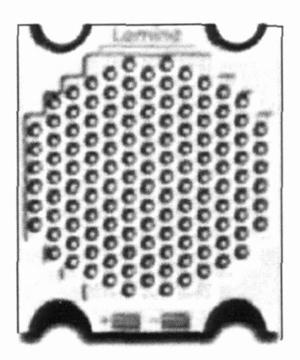

實際上, COB封裝技術和高熱導率復合材料的結合,其優勢更加體現在多芯片封裝上,如圖12所示,形成多芯片模塊組件,有利于提高LED單位封裝組件的散熱性能,同時增加單位組件的發光亮度。而且高導熱復合材料是電路與熱沉的合成體,結構緊湊,在散熱的同時也解決了電氣連接的電路問題,并且由于電路層單面分布,可實現電熱性能分開,與外部制冷器能很好的兼容,外部制冷組件可以直接貼在板后,進一步降低工作溫度保證LED光源的可靠性和穩定性。另外,采用COB封裝的制作工藝兼容于目前電路板制作流程,技術成熟可靠,可實現大規模量產。

圖12陶瓷基板LED陣列

采用半導體新型COB技術封裝后,LED芯片直接封裝在基板的銅線路層上,不用象單個功率型LED器件那樣另外加工芯片熱沉、電極引線框架以及塑料外殼等,能簡化LED封裝工藝,縮短封裝流程,節約成本。

2. 4 以光線最佳歸一化為標準計算COB組裝的大功率白光LED 芯片陣列的芯片間距離

采用COB技術陣列式封裝大功率白光LED芯片制造路燈照明發光板時,芯片間的距離對陣列的出光效率和熱管理的影響也是一個很關鍵的因素。因為芯片工作過程中會不可避免的發熱,如果靠得過近,整個面板的中間的高熱區就會因為溫升過快而影響燈具的正常使用,一般有可能會發生偏色,更嚴重的后果可能就是由于溫度過高,散熱不暢而導致LED發光器件失靈,造成整個發光陣列的開路,影響燈具的使用壽命和穩定性能。所以要避免這種不利的熱管理狀態。但是,如果距離太遠,則可能會使出光后由于各點LED光源射出后在被照場內交叉覆蓋不足即光線歸一化不好而導致照明光強不均勻。

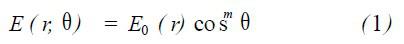

現在忽略芯片、封裝材料以及空氣三者之間界面的反射、折射以及全反射等光學現象。假設單芯片LED 光源為受限朗伯光源且為點光源,可表示為:

如果m = 1,那么LED光源就為完美的朗伯光源,考慮到實際情況,對于LED光源, m > 1.而且m依賴與半角度θ 1 /2 (由制造商給出,定義為光照度下降到零度角光照度的1 /2 時的角度) ,一般可由式(2)表示:

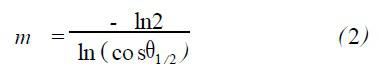

根據平方反比定律可知,在直角坐標系中,在某一點P ( x, y, z)的光照度可以表示為式(3) :

其中ILED =LLED ·ALED為LED的發光強度, LLED為LED芯片的亮度,單位cd /m2 ·sr, ALED為芯片的面積。

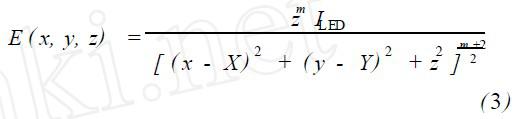

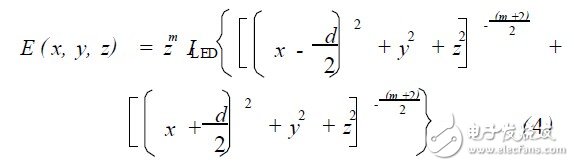

考慮只有兩個LED的組成簡單陣列情況,芯片之間的距離為d,那么兩個LED組成的陣列的光照度公式(4)為:

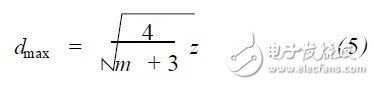

通過調節兩個芯片之間的距離d, 得到比較均勻的照明區域所示,通過對E求兩次導,使得在( x,y) = ( 0, 0)的位置d2 E /dx2 = 0,得到最大平坦條件:

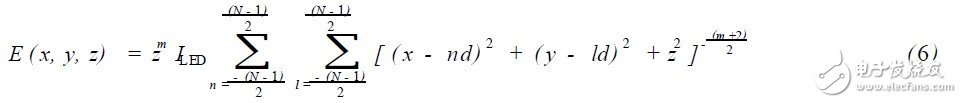

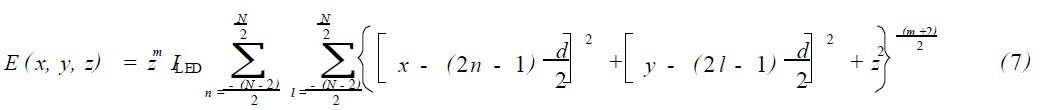

對于N ×N 陣列的LED模塊:

當N 為奇數時,總的光照度公式(6)為:

當N 為偶數時,總的光照度公式(7)為:

計算各LED芯片間的距離的方法與兩管的計算方法相同。圖13為仿真模擬結果。當兩個點光源的距離為dmax時在坐標零點附近的照度是均勻的,否則將出現暗區。

圖13LED雙芯片之間發光圖樣重疊(歸一化)分布示意圖( ( a) d = dmax , ( b) d > dmax )

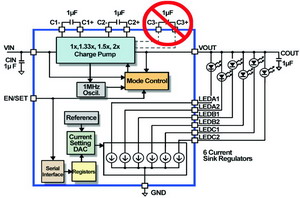

3 大功率白光LED芯片陣列---路燈發光板的驅動與亮度調節技術

發光半導體屬于直流驅動元件,驅動方式有:

恒壓驅動有文獻也稱為電阻限流驅動方式和恒流驅動方式兩種。相比之下,恒流驅動PWM調亮方式來驅動大功率白光發光二極管要優于恒電壓驅動調節工作電流方式來調節亮度的方式。

因為大功率白光發光二極管只有在特定的電流區間內才能發出純正的白光,對照明場景內的景物有最強的再現能力即演色性,但是這個電流范圍非常窄。LED 的響應時間一般只有幾納秒至幾十納秒,適合于頻繁開關以及高頻運作的場合,因此可以方便地通過周期性的改變脈沖寬度,亦即控制占空比的方式來實現對LED亮度的調節,例如要將亮度減半,只需在50%的占空周期內提供電流就可以實現了。可選擇200~300 Hz的開關頻率來進行PWM亮度調節,這是因為人眼無法分辨超過40 Hz的頻率的變化, 但是太高的頻率又會引起白光顏色發生移位和亮度調節非線性, 恒流驅動PWM亮度調節方式是工作在某個特定的正向電流下, LED能顯示出最純的白光,不會象調節工作電流方式調節亮度那樣隨著工作電流偏離這個值,大功率高亮度白光LED發出的光會產生偏色現象。另外,大功率高亮度白光LED都是工作在大電流下,因此其在工作時必然會產生大量的熱量。隨著工作溫度的升高,LED器件的性能會降低,因此散熱對LED器件工作性能影響很大。在使用PWM控制方式時和脈沖平均電流和直流電流大小相等的情況時,LED器件會有更低的溫度,外量子率比較高,所以有更高的發光亮度,也更加節電。而且PWM方式使用控制電路實現起來也比較容易。

4 結 論

在LED路燈發光板設計過程中要保證大功率白光LED的發光效率和每個LED芯片光發射的適當交叉覆蓋。大功率白光LED 的發光效率與芯片設計、封裝方式、驅動方式、溫度等因素密切相關。為盡量提高大功率白光LED路燈發光板的電/光轉化效率,設計中從大功率白光LED發光芯片設計入手,采用增加發光芯片面積、電極優化、發光芯片倒裝焊接在高導熱熱沉材料襯底、保型涂粉等技術,保證了大功率白光二極管最大電/光轉化率和所發出白光的均勻度。大功率白光LED畢竟屬于點光源,發光過程中熱量集中,并且當LED結溫超過120 ℃時將產生嚴重光衰和偏色。根據有限元分析軟件對單管大功率白光LED倒裝焊接封裝于高導熱熱沉層封裝模型的熱阻分析可知: 采用高導熱熱沉的單管大功率LED的封裝方案,外加散熱基板面積的尺寸很大程度影響芯片的結溫,在空氣自然對流下,其直徑要大于20 mm才能使LED芯片在120 ℃以下工作。而采用的COB 技術封裝的LED 模塊,很容易實現在空氣自然對流下將芯片工作結溫控制在120 ℃以下,并可與外部散熱技術良好兼容。在使用PWM控制方式時,當其脈沖平均電流和直流電流大小相等時, LED器件會有更低的溫度,外量子率比較高,所以有更高的發光亮度,也更加節電,而且控制電路實現容易。

根據本文對大功率白光LED各項技術性能的分析,以及對LED陣列光線歸一化數學模型的分析計算,設計試制了COB技術封裝的大功率白光LED路燈發光板和采用PWM驅動控制的太陽能LED路燈控制器。

實際驅動的實驗數據完全接近LED熱阻模型有限元分析的結果。在空氣自然對流狀態下很容易控制在120 ℃以下,與普通PCB板大功率白光LED 陣列發光板相比較,散熱溫度至少低15℃,在實際控制中溫度補償最高上限在85 ℃( ±5 ℃)即可。經過連續半年的運行和實驗測試,與同樣光強的高壓鈉燈路燈相比,節能超過60%、光線歸一化均勻柔和、未發現光衰現象。對大功率白光LED 路燈發光板設計具有指導意義。

-

led

+關注

關注

242文章

23330瀏覽量

662125 -

芯片

+關注

關注

456文章

51063瀏覽量

425818 -

二極管

+關注

關注

147文章

9687瀏覽量

167119

發布評論請先 登錄

相關推薦

LED路燈驅動電路技術

《LED照明設計基礎與技術應用》新書介紹

白光發光二極管LED驅動電路TPS61181相關資料下載

歐司朗白光LED實現亮度和發光效率雙突破

白光LED的發光材料

大功率白光LED路燈發光板設計與驅動技術

白光LED路燈發光板的驅動方案與相關應用技術介紹

白光LED路燈發光板的驅動方案與相關應用技術介紹

評論