1. 引言:

隨著微電子技術、計算機技術、自動控制和精密測量技術的不斷發展和迅速應用,在制 造業中,數控技術和數控機床不斷更新換代,正向著高速度、多功能、智能化、開放型以及 高可靠性等方面迅速發展。數控機床的生產量和數控技術的應用已成為衡量一個國家工業化 程度和技術水平的重要標志。

開放式、網絡化數控系統已成為當前數控技術發展的主要趨勢。CAN 總線適用于數據 交換簡短而頻繁的場合,是解決工業控制設備之間數據通信的有效方式,可以方便有效地構 成分布式實時過程檢測與控制系統。由于基于CAN 總線的數據通信具有高可靠性、實時性 和靈活性等特點,特別適合于工業現場自動化設備的互連,在汽車工業等領域得到了廣泛的 應用。CAN 總線標準也是現場總線的國際標準之一(ISO11898)。

本文針對一個需要上位機與下位機進行現場通信的數字控制系統,根據數據量和通信速 率的要求,采用基于CAN 總線作為通信平臺。整個系統能夠在4ms 的控制周期內,完成對 7 個伺服軸和一個主軸的位置和速度控制,系統性能達到了預期的目標。

2. 數控機床的組成

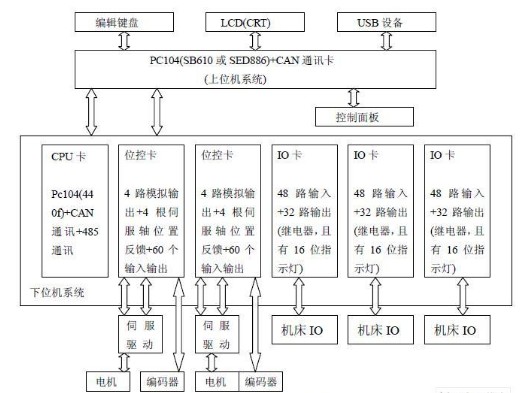

數控機床一般由輸入輸出設備、CNC 裝置(或稱CNC 單元)、伺服單元、驅動裝置(或 稱執行機構)、可編程控制器PLC 及電氣控制裝置、輔助裝置、機床本體及其測量裝置組成。 圖1 是數控機床組成框圖,其中除機床本體之外的部分統稱為計算機數控(CNC)系統。

開放式數控系統的關鍵技術是建立開放的數控體系結構,并確定開放式的標準。在結構上向趨于裁剪、擴展和升級的方向發展;形式上向可靈活組成不同檔次、不同類型的方向進行邁進。

3. 系統設計

3.1 硬件平臺設計

根據開放式數控系統的可裁減要求,數控系統最大控制能力為七軸五聯動。具體的控制 量為:外接數字IO 數量不少于340 個,其中輸入不少于200 個,輸出不少于140 個,不少 于80 個繼電器輸出,并且有不少于40 個繼電器輸出指示燈。

本系統要求能夠控制七個伺服軸和一個主軸,設置控制周期為 4ms,因此要在4ms 的 控制周期內完成對8 個軸的控制,其中每個軸的控制字為4 字節,再加上本系統設計時所使 用的外接數字IO 為360 個,則控制字需要360/8=45 個字節,因此通訊速度至少為(4*8+45) /0.004=19.25 Kb/s。在通信距離不超過40m 時,can 總線數據傳輸速率可高達1Mb/s,我們 系統設計所要求的最大傳輸距離為30m ,因此完全可以滿足要求。為了增強通訊的可靠性, 使用雙CAN 通信,其中第2 路can 總線作為系統的冗余。

如果把上位機(PC104+CAN 通信卡)和下位機(PC104+位控卡+IO 卡)插在一起或疊 在一起,會限制數控系統結構安裝的靈活性。另外,如果上位機和下位機擁擠安置在操作盒 內,不利于散熱;而且運動控制板卡也安裝在操作盒內,接口線纜密集,不利于拆裝。在此, 希望設計一種通訊結構能夠使上位機和下位機分開安裝,而且兩者之間以較少的通訊線連接 進行長距離通訊,所以此處考慮到采用CAN 總線的串行通信方式。 圖 2 為CAN 總線的開放式數控系統架構。

圖中,上位機系統為思泰基公司的SB610(PC104)主板,外加2 路can 總線(用 SJA1000+82C250)構成,采取內存影射方式讀寫數據,經can 總線將數據傳送給下位機。 上位機由于外接開關電源不便以及考慮干擾,電源需要從下位機引入24V 電源,經24/5V電源模塊輸出供電。

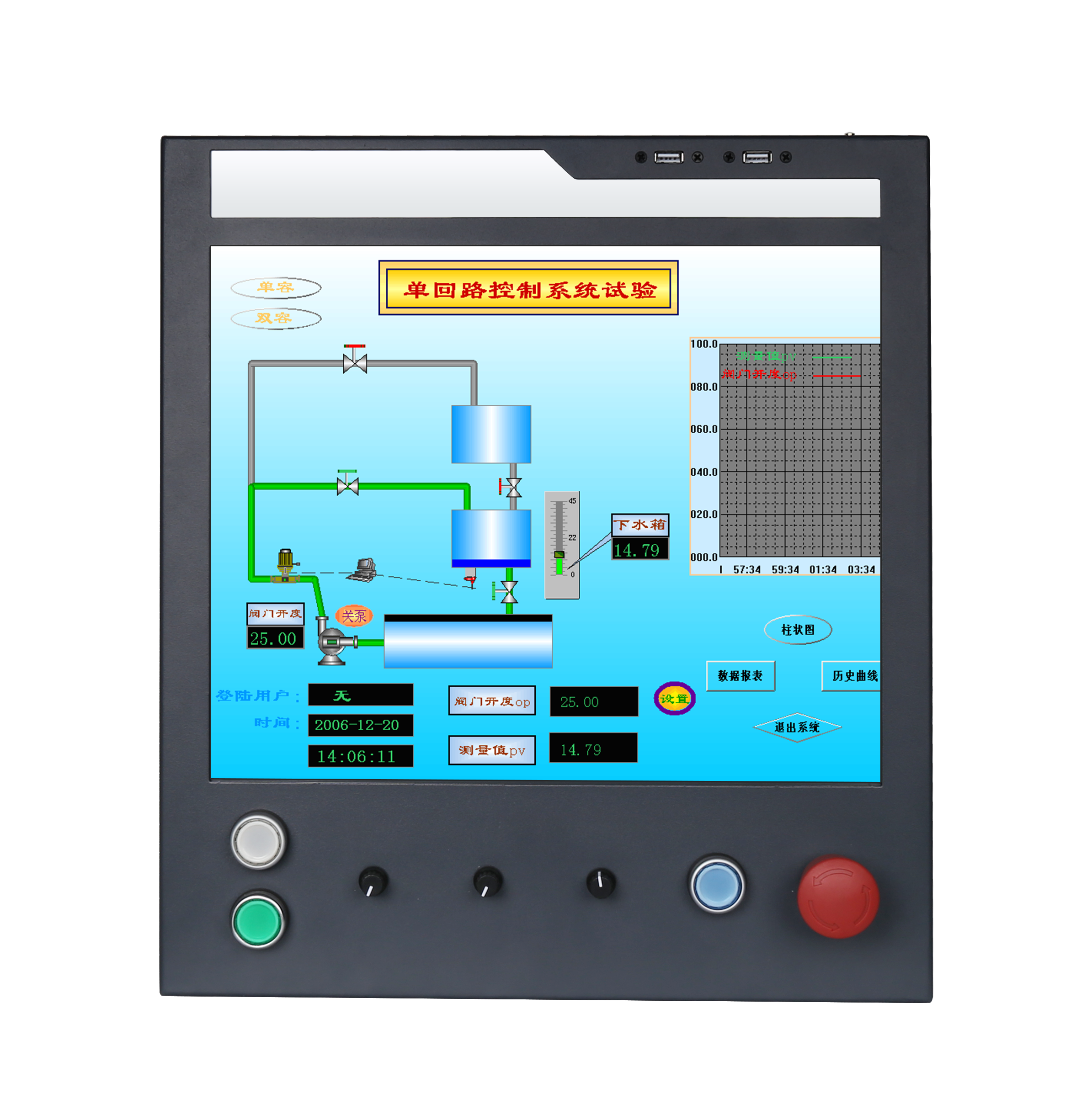

上位機的機箱根據整個系統的需求,采用外殼為散熱片的鋁殼機箱,前面面板有LCD 窗口,以及其他撥碼開關等,控制面板鑲嵌在前面板中。后面板有電源(24VDC)輸入, usb 輸入口、CAN 總線通訊口、鍵鼠接口、CRT 接口(調試需求)和網絡接口(考慮升級 需求)、手搖脈沖接口等。

下位機系統是由母板、1 塊CPU 板(PC104+2 路CAN 總線)、2 塊位控卡、3 塊IO 卡 構成。CPU 板、位控卡、IO 卡用雙排96 針歐式插座(針)成直角插接在母板(孔)上。本系 統設計的輸入點為216 個,輸出點為144 個,滿足系統I/O 要求。

3.2 CAN 通信鏈路設計

CAN 數據幀的標準格式如下:

其中,我們只需要設置仲裁段、控制段和數據段。仲裁段用來設置不同類型幀的優先級;控 制段由6個位構成,用來顯示數據段使用的字節數;數據段可包含0~8個字節的數據。

CAN 通過“無損的逐位仲裁”方法來使有最高優先權的報文優先發送。在CAN 總線上 發送的每一條報文都具有唯一的一個29 位數字的ID。CAN 總線狀態取決于二進制0 而不 是1,所以ID 號越小,則報文擁有越高的優先權。 本通信系統共設置 8 個優先級,CNC 系統與主軸之間交換的數據設置為最高優先級, 即將其數據幀的仲裁段設置為全0。CNC 系統與七個伺服軸之間交換的數據的優先級被分 別依次設置為優先級1~7。

本通信系統所傳送的每一幀數據段只用了 8 字節其中的3 字節,后5 字節保留未用,其 中,第一字節表示當前數據幀的類型,接下來的2 個字節是本數據幀需要傳輸的數據。具體 設置如下:

(1)CNC 系統要向伺服驅動器發送的信息主要包括控制信號和位置/速度增量。 當數據類型為 0x01 時,對應的數據內容為對伺服驅動器的控制信號。該信號在下述3 種情況下發送:開機(或重啟動)初始化完成時;當CNC 系統要改變對伺服驅動器的控制 時;發生報警時。

當數據類型為 0x02 時,對應的數據內容為實時控制伺服運動的位置/速度增量值,2 字 節16 位帶符號數表示范圍是±32767 個增量單位。本數據幀CNC 系統每個控制周期向伺服 驅動器發送一次。

(2)伺服驅動器需要向CNC 系統發送的數據信息主要包括狀態信號和實際(編碼器) 的位置/速度增量以及其他伺服數據。

當數據類型為 0x01 時,對應的數據內容為伺服狀態信號。該信號在以下幾種情況下發 送:當CNC 系統請求獲得伺服狀態信號而此時又沒有位置回復幀時;當伺服驅動器出現報 警時;在CNC 位置廣播后的位置回復幀中。

當數據類型為 0x02 時,對應的數據內容為伺服驅動器反饋的實際位置/速度增量值,2 字節16 位帶符號數表示范圍是±32767 個增量單位。本數據幀CNC 系統每個控制周期向伺 服驅動器發送一次。

4. 基于CAN 總線的數控系統的控制性能

通常,數控系統所工作的工業現場環境比較復雜,所以在實際應用中對CAN 總線數據 傳輸可靠性的要求比較高。在CAN 總線的實際應用中,時鐘同步機制在提高系統可靠性方 面發揮著十分重要的作用。

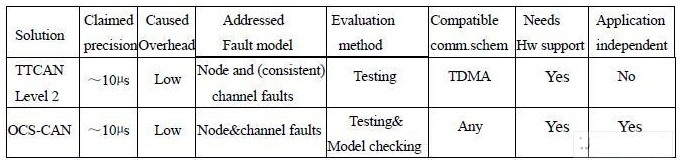

表 1 總結了兩種比較常用的有效的CAN 總線時鐘同步方法的主要特點。如下,

通過比較這兩種同步方法的各項性能指標,本文采用的同步方法為OCS-CAN (orthogonal clock subsystem for CAN)。特別的,該時鐘同步方法在容錯性方面有許多優點, 容錯性的提高將大大提高系統數據傳輸的可靠性。

該方法在容錯性方面主要基于以下三點: 首先,限制各節點的錯誤語義轉化為突發錯誤語義。這點是可以做到的,例如,采用[3] 中提到的重復比較方法。第二,采用主站冗余機制。OCS-CAN定義了大量的備用主站,可 以隨時替換出錯的主站。

第三,進行模塊檢測[4]來正式核實容錯機制的正確性。該正式核 實考慮到大量的錯誤模型,包括可能出現的信息矛盾。 試驗證明,該方法不僅可以提高系統數據傳輸的精度和可靠性,而且可以將成本控制在 一個合理的水平,是一種經濟有效的CAN 時鐘同步方法。

5.結論:

基于 CAN 總線的數控機床網絡解決了局域網型數控機床的缺點,結構簡單、實時性好、 可靠性高、通信距離長、連接設備多。

本文的設計結果表明,對一個控制量多、實時性要求 嚴格的數字控制系統,基于CAN 總線的通信完全能夠滿足要求。 本文作者創新點:利用CAN 總線構成了一個全閉環的開放式數控系統,并且本數控系 統的最大控制能力為能夠控制七個伺服軸和一個主軸。

-

CAN總線

+關注

關注

145文章

1952瀏覽量

130861 -

計算機

+關注

關注

19文章

7519瀏覽量

88194 -

數控機床

+關注

關注

19文章

785瀏覽量

46517 -

自動控制

+關注

關注

10文章

716瀏覽量

44225

發布評論請先 登錄

相關推薦

基于RBAC的數控機床信息集成系統

關于數控機床一體機在數控機床上的應用分析

采用CAN總線實現數控機床與設計與特點分析

采用CAN總線實現數控機床與設計與特點分析

評論