1、引言

溫度在工業控制中是個很重要的參量,一個溫控系統可以純粹是個小型的控制溫度的系統 ,也可以是整個大系統中的一個部分,但都需要用相應的硬件裝置、機械設備和控制這些設備運行的軟件來實現,而影響溫度參量控制的主要因素也是來自這3個方面。但在具體設計時,這3個方面是相互約束又相互補充的,尤其是需要對溫度瞬間的變化作出相應控制的系統,比如在某個溫度區間里需要有什么樣的控制精度、溫度斜坡時間和溫度均勻性等要求, 在機械設備已經限制的情況下,可以通過對硬件電路和軟件的設計來彌補。

很多溫度控制系統中,一般選用單片機來實現,由于每種單片機一般都有各自的一套開發 工具,需要花費一定時間和精力去學習研究才能掌握,并且相關的硬件接口設計也比較復雜 ,而采用PC104作為核心中央處理器,則可將主要精力放在軟件和接口的設計上,而且PC104 的開發、維護和擴展都非常方便。PC104與通用的PC和PC/AT標準(IEEEP996)完全兼容,可以很快掌握其軟、硬件的使用,而且他具備嵌入式控制的特殊要求:體積小、成本低 、可靠性高、壽命長、編程調試方便,配以不同功能的板卡,為嵌入式應用提供了標準的系 統平臺。本文主要介紹了當前工控產品中比較廣泛的PC104總線的硬件接口電路的設計以及軟件設計,并把他作為一個嵌入式平臺,運用到溫度控制系統中,實現對溫度參量的控制。

2、PC104總線簡介

由于普通PC機在工業現場控制中存在著體積龐大、功耗高、可靠性差等缺點,美國Ampro 公司、德國Jeptec公司、瑞士的DigitalLogic公司等在1987年推出了PC104嵌入式模塊,而嚴格意義的規范說明在1992年才公布,IEEE協會將IEEEP996作為PC和PC/A T工業總線規范,而把PC104定義為IEEEP9961,所以實質上PC104就是一種緊湊型 的IEEEP996。

PC104總線是專門為嵌入式控制而定義的工業控制總線,其信號定義和ISA總線一致,但電氣規范和機械規范卻完全不同,是一種優化的小型、堆棧式結構的嵌入式總線標準。PC104 與ISA相比具有的一些獨特的功能主要有:

(1)小尺寸結構標準PC104模塊的機械尺寸是3.6英寸×3.8英寸 ,即96 mm×90 mm。

(2)堆棧式連接去掉總線底板和插板滑道,總線以“針”和“孔”形式 層疊連接,即PC104總線模塊之間總線的連接是通過上層的針和下層的孔相互咬合相連,這 種層疊封裝有極好的抗震性。

(3)降低總線驅動電流減少元件數量和電源消耗,4 mA總線驅動 即可使模塊正常工作,每個模塊的功耗大約1~2 W。

3、系統總體設計

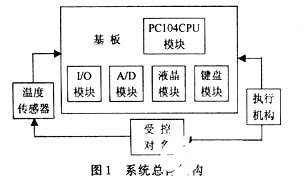

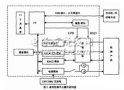

系統總體結構設計如圖1所示。

3.1硬件電路設計部分

此部分包括PC104CPU模塊,該模塊上主要有CPU芯片、DRAM內存、并口、串口、在板支持可讀寫的固態盤、看門狗和實時時鐘等,另外還有I/O模塊、A/D模塊、液晶顯示模塊、鍵盤輸入模塊和打印輸出模塊等。系統設計了一塊基板,在其上面布上PC104總線,然后把PC104CPU模塊、I/O模塊、A/D模塊等模塊通過堆棧式連接方法構成一個完整的硬件系統。此方法的特點:他是在特定的I/O中插入嵌入式計算機而代替以往將I/O擴展板插入到計算機中的辦法,他體現了嵌入式系統的設計方法。

在進行PC104接口模板設計時,為了實現與系統總線的連接,模塊應具備地址譯碼功能和數據總線緩沖功能。

3.1.1地址譯碼電路設計

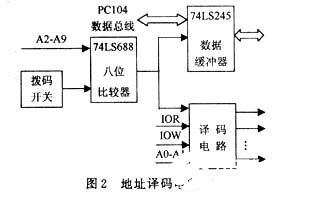

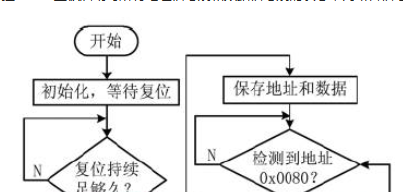

由于在此系統總線上插入了多塊功能電路板,因此必須對每一塊功能電路板設定不同的地 址,為了方便系統的靈活配置,采用撥碼開關的方式。如圖2所示。其中A0~A9為PC104總線的10 b外部端口地址線;IOR,IOW分別為系統總線的讀、寫選擇信號線;數據比較器的輸出用來控制數據總線緩沖器和譯碼電路的片選信號;譯碼電路的輸出用來控制具體電路板中的不同功能操作。根據每種功能電路板的設計特點,譯碼電路選擇了不同的器件,在A/D 板中用的是74LS138譯碼器,在I/O板中用的是可編程邏輯器件。

3.1.2數據總線緩沖器設計

為實現各個功能電路板與PC104數據總線的接口,需要進行數據總線的緩沖器設計。在設計中,采用PC104的D0~D7作為系統的8 b數據總線,采用帶三態輸出的74LS245作為數據總線緩沖器。每個功能電路板上只用1片74LS245作為數據接口,對于多路開關量輸出的I/O板, 采用74LS244并接在74LS245上,通過譯碼電路的輸出控制信號來對74LS244進行片選;而對于 具有多路模擬量輸入的A/D板,采用了74LS273與74LS245并接在數據總線上,通過譯碼電路的 控制信號控制74LS273的脈沖端,從而實現數據的緩沖和傳輸。

3.2軟件設計部分

由于PC104 CPU模塊支持可讀寫的固態盤,這種以半導體存儲設備來代替通常使用的磁盤驅 動器,可以大大提高系統的可靠性,降低系統的功耗和成本。本系統中,根據固態盤的特點 ,操作系統軟件采用DOS 6.22,以TuborC 2.0作為開發環境,應用程序采用C語言和匯編語言相結合來實現。

在編寫軟件時,首先要設置好I/O板卡的基地址,再根據基地址來確認其他外圍寄存器端口地址,包括讀寫端口、控制字和通道選擇等地址。

4、在溫度控制系統中的應用

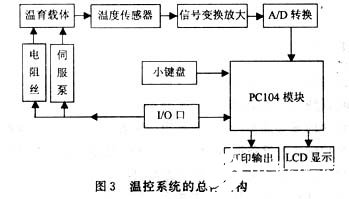

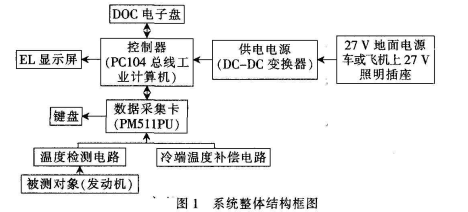

PCR溫度控制儀中采用了PC104系統, PCR溫度控制儀的總體結構如圖3所示。

圖3的機械裝置主要由溫育載體、冷卻裝置和加熱裝置構成。溫育載體是控制對象,冷卻裝置為小型壓縮機制冷系統和二次冷媒循環系統構成,以實現溫控系統的快速降溫。制冷系統處于常開狀態,不斷冷卻二次冷媒介質,當溫育載體需要降溫時,低溫的冷媒介質被伺服泵送入溫育載體的冷卻盤管,實現降溫。用二次冷媒作為冷卻方式是為了冷卻量穩定,對制冷系統影響小;加熱裝置采用電阻絲作為加熱元件,受執行元件(固態繼電器)的開關控制 ,通過開和關次數的變化以及每次開和關的時間來控制加熱量,調節溫育溫度。

對于該溫控系統,由于制冷系統一直打開,只要對繼電器的開關進行控制就可以實現對溫育載體的溫度控制,現控制目標是將溫度穩定在某個值附近;另外,溫育載體是暴露在周圍環境中的,其熱量散失很難計算,而且溫育載體的溫度場分布也不均勻,這就給控制帶來了難度,故采用了模糊控制技術。系統設計了二維模糊控制器,以溫度的偏差E和E的變化EC 作為控制器的輸入變量,電阻絲的加熱時間即繼電器的打開時間T作為輸出變量,并通過C 語言來實現編程。

該程序可分為2個部分,一個是計算機離線計算查詢表的程序,屬于模糊矩陣運算;另一個是計算機在模糊控制過程中在線計算輸入變量(溫度偏差和其偏差變化),并將他們模糊化處理,查找查詢表后再做輸出處理的程序。

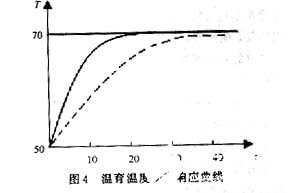

從實驗的結果來看,模糊控制技術對系統的控制有良好效果。圖4虛線是僅采用PID算法獲得的溫育載體溫度的動態響應曲線,而實線是采用模糊算法的動態響應曲線。從圖中可看出,溫育溫度的斜坡時間、控制精度和穩態誤差等指標有較大的提高,獲得了較好的效果。

5、結語

由于PC104的高集成度和模塊化的特點,使得在開發周期和開發工具上比其他的開發模式有一定的優勢,也為溫控系統提供了一個方便的嵌入式平臺。針對不同的控制系統和控制要求,用戶只要編寫不同的控制算法就可以實現。

責任編輯:gt

-

電源

+關注

關注

184文章

17740瀏覽量

250565 -

控制系統

+關注

關注

41文章

6629瀏覽量

110654 -

總線

+關注

關注

10文章

2888瀏覽量

88145

發布評論請先 登錄

相關推薦

想用labview控制pc104采集卡,調用dll無法對端口進行初始化

CPLD控制PC104總線時序問題

使用VHDL語言和FPGA的DSP HPI口與PC104總線接口設計

怎么設計基于PC104總線的實時信號采集處理系統?

一種基于PC104 的彈簧分選控制系統設計Design of

PC104 模塊與通用并行接口(GPIB)通訊的實現

Windows CE下PC104模塊與MCS51單片機串行通

單片機溫度采集器與PC104分站的串行通信

PC104串口通信在工程中的應用

基于PC104的導彈隨動裝置檢測系統設計

基于PC104總線的故障診斷裝置的設計

基于PC104的高集成度和模塊化de設計及在溫度控制系統中的應用

基于PC104的高集成度和模塊化de設計及在溫度控制系統中的應用

評論