某些設備調(diào)試過程通常需要頻繁地裝卸PCB上的器件,靠螺帽和螺母的傳統(tǒng)緊固方式操作較為麻煩。若安裝擠壓螺母固定在PCB上,將使器件裝卸變得簡單牢靠。本文將介紹一種僅通過PCB制造工藝就能完成擠壓螺母安裝的方案,可實現(xiàn)螺母批量安裝,其安裝精度、拉脫力、可靠性均能滿足常規(guī)使用需求。

擠壓螺母是一種外形呈圓形的緊固螺母,一端帶有壓花齒及導向槽,內(nèi)部有螺紋。在一些產(chǎn)品調(diào)試過程中,需要經(jīng)常在同一塊PCB更換芯片或器件,擠壓螺母可以安裝到PCB上提供穩(wěn)固的螺母底座,以配合螺桿緊固器件。

圖1擠壓螺母

然而擠壓螺母通常需要依靠專門設備逐個進行安裝,且安裝的對象通常為原板材,若對已加工過的成品PCB直接安裝則容易傷及板面。顯然額外引進專用設備會耗費一些成本,逐個安裝的方式顯得并不效率,對PCB的保護也不夠友好,故下文將提出一些有效的方案以改善當前擠壓螺母PCB生產(chǎn)的狀況。

擠壓螺母PCB的制作要點

一、關于擠壓螺母的安裝

擠壓螺母的安裝主要是把螺母帶有花齒的一端嵌入板材內(nèi),如下圖1所示是通過專門的設備實現(xiàn)擠壓螺母在板材的安裝[1]。常規(guī)方案是先把擠壓螺母倒放鐵砧上固定住,并且將板材預開孔部位與螺母平齊對準,然后沖床完成螺母對板材的擠壓,此時即通過壓力使擠壓螺母的花齒擠入板內(nèi),使孔的周邊產(chǎn)生塑性變形,變形物被擠入導向槽,從而產(chǎn)生鎖緊的效果。當螺母的花齒完全嵌入板材,即完成螺母在板材上的安裝。

圖2 擠壓螺母常規(guī)安裝流程

二、 擠壓螺母PCB的要求

擠壓螺母在PCB上的安裝,通常需要滿足位置精度、平整度、拉脫力這三個基本的要求。

(1)位置精度,即螺母安裝在PCB指定位置的偏移程度,螺母安裝的偏移量不允許太大,否則將影響緊固器件的安裝對準度。

(2)平整度,指的是螺母安裝后其頂端的面與PCB表面的平行程度,平整度太差會導致緊固器件傾斜,影響器件與PCB的接觸。

(3)拉脫力,螺母與PCB結(jié)合,需要滿足一定的拉脫力,例如產(chǎn)品工作時出現(xiàn)位置變化和晃動,足夠大的拉脫力能使器件緊密與PCB結(jié)合,避免器件松動導致產(chǎn)品工作失效。

三、 擠壓螺母安裝與現(xiàn)有PCB工藝的匹配

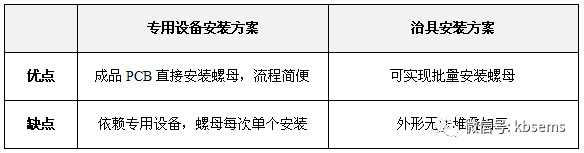

從現(xiàn)有PCB工藝制作情況來看,在PCB上安裝擠壓螺母可大致分為兩種方案,一種是專用螺母安裝設備加工,在拼版PCB分片后進行螺母安裝,另一種是先安裝擠壓螺母再對拼版PCB分片,不依賴專用螺母安裝設備,采用治具與工序配合來完成螺母的安裝。

若對拼版PCB分片后再安裝擠壓螺母,這個方案似乎是比較簡單明了的,只需拿著成品的PCB安裝好擠壓螺母就能很快出貨,然而產(chǎn)品量較大時沖壓螺母的工作會較為頻繁和耗時。

而另一種方案,先安裝螺母再對PCB分板,若能制作相應的治具,整板一次加工就能全部安裝螺母,將節(jié)省大量的螺母安裝時間。此時PCB上的螺母凸起會影響分板,但通過治具補齊螺母高度的方式也能夠?qū)崿F(xiàn)銑外形加工,只是已經(jīng)不適宜疊板加工外形,這意味著外形工序的總加工耗時提升了,如下表1所示。

表1 專用設備加工和治具加工方案對比

可見兩種方案互有優(yōu)劣,但考慮到治具安裝方案無需引進額外的設備,只需要常規(guī)制板設備即能完成擠壓螺母PCB的制作,本文將著重介紹治具安裝方案,解析現(xiàn)有PCB設備和工藝下的擠壓螺母安裝方法。

擠壓螺母的治具安裝方案

一、用于擠壓螺母安裝的治具設計

圖3 擠壓螺母設計圖和參數(shù)

如上圖3所示為一款擠壓螺母的設計圖和參數(shù),參考擠壓螺母的安裝原理,治具應充當?shù)鬃峁┞菽赴惭b前的預固定,同時要配合PCB進行對位。此時以圖3的擠壓螺母參數(shù)為例,準備一塊總厚度與螺母結(jié)構(gòu)T尺寸一致的環(huán)氧樹脂板1,加工出直徑為E+0.1mm的通孔,再準備另一塊較厚的環(huán)氧樹脂板2作為底板與板1合在一起就大致形成了治具樣式,可使倒放的螺母預固定如下圖4所示。

圖4含臺階槽的治具結(jié)構(gòu)示意圖

治具這樣設計目的有兩個,一方面采用環(huán)氧樹脂板能提供足夠的硬度供后續(xù)螺母的壓合安裝,另一方面雙層結(jié)構(gòu)使得螺母擺放高度平齊一致,確保螺母后續(xù)安裝可獲得較高的平整度。

二、治具輔助安裝擠壓螺母的方式

1、PCB與擠壓螺母的預固定

首先PCB上要加工出螺母的安裝孔,參考圖3中的安裝板孔徑參數(shù)。孔徑不宜過大過小,孔徑太大會降低螺母的拉脫力,孔徑太小則會對孔口造成較大損傷。

完成PCB上的螺母安裝孔加工后,按如下圖5所示的方式將螺母和PCB預固定好,安裝孔與螺母對應,使用長鉚釘(長度小于PCB和治具的總厚度)插在PCB與治具的定位孔將其預固定。

圖5PCB與螺母預固定在治具上

這樣的預固定方式,一方面PCB與治具上的擠壓螺母能準確對位,另一方面長鉚釘能使PCB與螺母結(jié)合過程持續(xù)對位,降低安裝過程因受力偏差可能導致的移位風險。

2、 擠壓螺母的安裝

為了完成擠壓螺母的安裝,需要用到層壓設備提供足夠的壓力使螺母嵌入PCB內(nèi),另一方面壓機的壓合過程較為平緩,使螺母安裝后能得到較好的平整度。

壓合前,在治具的下面和PCB上面均放置一塊較薄的環(huán)氧墊板作為緩沖,再在上下表面分別鋪上鋼板,送入壓機內(nèi),如下圖6所示。壓機的最大壓力參數(shù)調(diào)整至常規(guī)壓板壓力400psi(約28kgf/cm2),取消溫度升溫。對螺母和PCB的壓合程序,使壓力逐步上升至最大值可使螺母完成嵌入,待壓力穩(wěn)定10秒,即可松壓下板。

圖6 擠壓螺母壓合前的疊板樣式示意圖

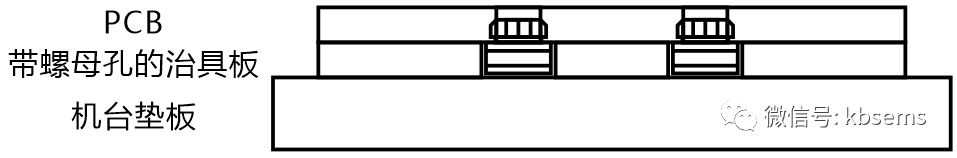

三、擠壓螺母PCB的外形加工

完成擠壓螺母的安裝后,將治具取出來,拆下治具上帶有螺母放置孔的板。在外形機臺加工好定位孔后,打上銷釘,先在機臺鋪上帶螺母安裝孔的治具板,再放擠壓螺母PCB,按下圖7的樣式疊放。

圖7外形加工前的擠壓螺母PCB疊放示意圖

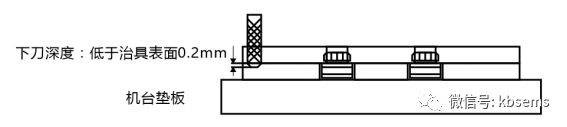

進行外型加工時,調(diào)整加工下刀的深度,要求銑刀位于治具板表面下沉0.2mm的深度,如下圖8所示。加工完成后僅取下擠壓螺母PCB,而治具留在機臺上,再放置下一塊擠壓螺母PCB進行外形加工,這樣可以使治具板得到重復利用。

圖8 外形加工時銑刀的下沉示意圖

擠壓螺母的治具輔助安裝效果

一、螺母安裝的位置偏移情況

為了更直觀地判斷治具輔助安裝方案的螺母位置偏移狀況,可以通過對試板的螺母安裝位置設置一些圖形線路來輔助判斷觀察。這里設計了0.2mm的絕緣環(huán)以觀察螺母安裝后的偏移狀況能否控制在0.2mm內(nèi),當螺母遮住絕緣環(huán)寬,則表明螺母的偏移沒有超過設定值,如下圖9所示。

圖9 絕緣環(huán)設計判定螺母偏移

從樣板的螺母安裝情況來看,并未出現(xiàn)螺母完全遮住環(huán)寬的情況,表明全部樣板的螺母偏移均在0.2mm內(nèi),如下圖10所示。

圖10 樣板的螺母偏移情況

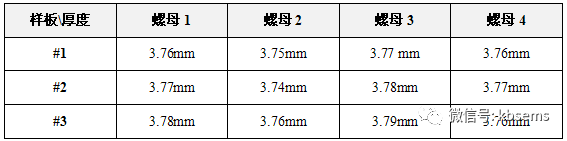

二、 螺母安裝的平整度

為了檢驗螺母的安裝是否平整,這里采用游標卡尺測量螺母與PCB的總厚度,某款樣板測量數(shù)值如下表2所示。

表2 螺母與PCB厚度測量對比

對于同一塊板的不同螺母其平整度極差要求通常不超過0.1mm,然而由上表數(shù)據(jù)跨板統(tǒng)計最大值與最小值相差僅0.05mm,顯然治具輔助方案能使螺母安裝得到較好的平整度控制。

三、擠壓螺母PCB的熱可靠性

將擠壓螺母PCB過回流焊處理3次,板面并無異常,再對螺母外緣附近進行切片分析,切片如下圖11所示,未出現(xiàn)爆板狀況發(fā)生。

圖11三次回流焊外觀及切片效果

四、螺母拉脫力測試

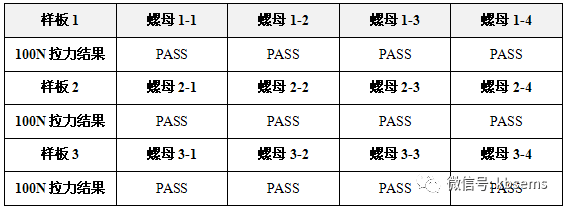

對于嵌入PCB的螺母,通常要求其能承受不低于100N的拉力或推力測試,測試結(jié)果如下表3所示。

表3 100N拉力測試結(jié)果

顯然治具輔助安裝能使擠壓螺母的安裝滿足不低于100N拉脫力的要求。

采用治具輔助安裝擠壓螺母的方式制作的擠壓螺母PCB,其位置偏移可控制在0.2mm內(nèi),安裝平整度不超過0.1mm,熱可靠性良好,螺母拉脫力大于100N。在沒有專用擠壓螺母安裝設備的情況下,該制作工藝依然能制作出滿足常規(guī)使用要求的擠壓螺母PCB,十分便于推廣至有此類產(chǎn)品制作需求的廠商。

-

芯片

+關注

關注

456文章

51090瀏覽量

425960 -

pcb

+關注

關注

4324文章

23153瀏覽量

399089 -

制造工藝

+關注

關注

2文章

181瀏覽量

19779

原文標題:擠壓螺母PCB制作工藝開發(fā)

文章出處:【微信號:pcbworld,微信公眾號:PCBworld】歡迎添加關注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關推薦

PCB工藝設計規(guī)范

PCB 設計基本工藝要求

PCB選擇性焊接工藝難點解析

剛?cè)嵝?b class='flag-5'>PCB制造工藝技術(shù)的發(fā)展趨勢

求一種永磁同步電機PMSM定轉(zhuǎn)子合裝工藝方案

PCB將不僅是一種連接器,還將是一種集成解決方案

一種僅通過PCB制造工藝就能完成擠壓螺母安裝的方案

一種僅通過PCB制造工藝就能完成擠壓螺母安裝的方案

評論