為了提高非圓車削中快速伺服刀架的跟蹤精度和抗干擾性,研制了一種自抗擾控制器。通過對執(zhí)行機構建模分析,將模型中的非線性部分歸結為系統(tǒng)的內擾,將加工過程中切削力干擾歸結為系統(tǒng)外擾,設計出相應的擴張狀態(tài)觀測器,對系統(tǒng)內、外擾的總和做出實時估計和補償。仿真實驗表明,自抗擾控制性能優(yōu)于傳統(tǒng)的PID控制。通過DSP(digital signal processor)編程,將自抗擾控制器應用于非圓車削。切削加工試驗結果表明,自抗擾控制具有良好的控制品質,快速伺服刀架跟蹤精度控制在5μm以內。

非圓數控車削是實現非圓截面零件高效、柔性、高精度加工的有效方法。非圓車削時,刀具在快速伺服刀架(fast tool servo,FTS)的驅動下,隨著主軸高速回轉沿工件徑向做快速往復運動。FTS的跟蹤精度是影響非圓截面零件輪廓精度的主要因素。FTS控制器設計面臨兩個技術難點:第一,如何提高FTS的伺服剛度,以減小變化的切削力對跟蹤精度的影響;第二,如何減小FTS執(zhí)行機構的非線性和參數變化對跟蹤精度的影響。

目前,許多學者都對適于非圓車削的FTS控制器進行了深入研究。文采用PID控制結合前饋補償的方式,設計出基于位置反饋和速度反饋的兩種干擾觀測器。文針對非圓車削中,跟蹤信號為有規(guī)律的周期信號這一特點,采用重復控制算法,并進行了相應的改進,增強了系統(tǒng)響應的快速性。文采用模型參考自適應控制,對FTS進行控制,提高了系統(tǒng)的魯棒性和抗干擾能力。

自抗擾控制(active disturbance rejectioncontroller,ADRC)是一種基于誤差反饋的非線性控制方法,其原理簡單,可對系統(tǒng)的未建模動態(tài)和未知擾動做出很好的估計和補償,具有很強的適應性和魯棒性。本文應用自抗擾控制技術,根據非圓車削對FTS控制器在跟蹤精度、響應速度、抗擾動性等方面的要求,研制了自抗擾精密跟蹤運動控制器,并進行仿真分析和切削試驗。

1 被控對象建模

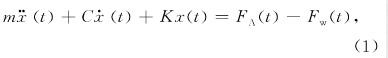

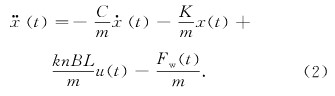

非圓車削采用的FTS執(zhí)行機構結構見文,它采用音圈電機驅動原理,彈簧和滾動導軌復合支承,可近似為彈簧阻尼系統(tǒng),運動微分方程為

其中:m為運動部分質量,K為執(zhí)行機構內彈簧的剛度系數,C為阻尼因數,Fw為加工過程中的切削力,FA為電磁力。根據電磁力汁算公式,有FA(t)=nBLI(t),其中:n為線圈匝數,B為磁通密度,L為有效線圈長度,I為電流強度。

對執(zhí)行機構進行控制時,輸入為電壓控制信號,通過功率放大器轉換為電流輸出,轉換的關系為I(t)=ku(t),運動方程可寫為如下形式:

然而,執(zhí)行機構在實際工作過程中,由于線圈磁通不均勻和磁阻推力,使得執(zhí)行機構的推力與線圈電流并不呈線性關系,從而給控制帶來了較大的難度。同時,由于切削力在加工過程中是實時變化的,也對系統(tǒng)的穩(wěn)定性產生了很大的影響。

2 自抗擾精密跟蹤運動控制器的設計

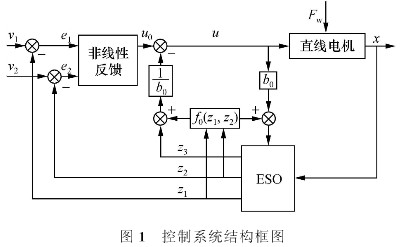

圖1給出了自抗擾控制器結構。

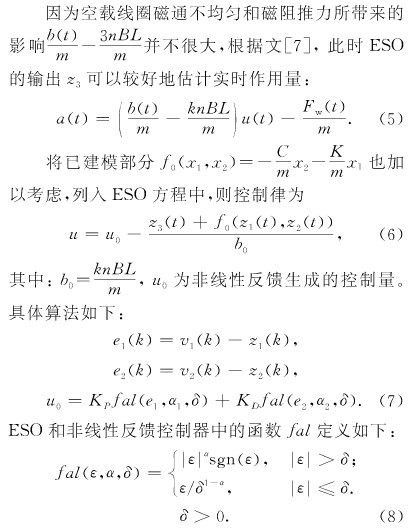

典型的自抗擾控制器包括跟蹤微分器(trackingdifferential,TD)、擴張狀態(tài)觀測器(extended stateobserveF,ESO)和非線性反饋控制器3部分。n階TD的作用是給出不可微輸入信號的跟蹤信號及其l至n-l階微分信號。TD產生的信號相對于輸入信號有少許滯后,此外,非圓零件截面形狀一般用可微函數表示,直接對該函數求導就可以獲得參考信號的微分值。因此,本控制器去掉了TD環(huán)節(jié)。。ESO可實時估測出被控對象的各階狀態(tài)變量和系統(tǒng)的總擾動中的未知部分(包括內擾和外擾),并給予補償。非線性反饋控制器將TD的輸出信號與由ESO觀測到的相對應的狀態(tài)變量作差后,經過非線性組合,產生未包含擾動在內的控制量,達到提高系統(tǒng)的快速性,減小超調量的目的。

設FTS執(zhí)行機構在實際工作過程中,推力FA與輸入u之比為一未知函數b(t)。則執(zhí)行機構的運動微分方程可寫為:

3 仿真分析

為了考察自抗擾控制器抵抗外界擾動和內部參數變化的能力,利用Matlab編程,分別進行了仿真分析。為了更直觀地說明問題,同時還對PID控制進行了仿真。在仿真編程時,被控對象采用二階模型。由于實際被控對象中的未建模環(huán)節(jié),在比例系數過大時將造成系統(tǒng)不穩(wěn)定。為了盡量準確地反映實際加工過程中切削力的影響,仿真過程中對兩種控制算法的比例系數根據實際情況進行了限制。在此限制下,通過反復調節(jié),分別整定出使跟蹤誤差最小的控制參數,并用這組參數進行了下面的仿真實驗。

3.1 抵抗外界擾動的性能分析

非圓車削中FTS所受到的外界擾動主要是變化的切削力,故仿真分析時干擾信號采用加工過程中兩種典型的切削力信號。仿真采用的參考信號為非圓車削過程中刀具沿工件徑向理想的往復運動軌跡。以主軸轉速1 200 r/min,加工橢圓度為0.4 mm的活塞為例,刀具運動方程為y=100(cos(251.33t/s)-1)。

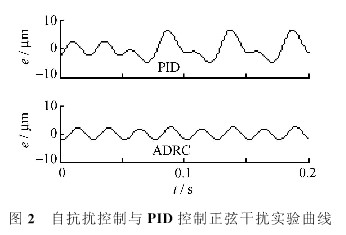

試驗1:從第0.05 s開始,加入幅值為50 N,頻率與刀具運動頻率相同的切削力信號Fw/N=50(1-cos(251.33t/s)),這相當于由圓形截面車削形成非圓截面的工況。仿真結果如圖2所示,其中縱坐標為跟蹤誤差e,橫坐標為時間t。

由圖2可以看出,PID控制在加入干擾信號后,誤差幅度明顯增大,誤差曲線規(guī)律也有明顯改變。而自抗擾控制在加入干擾信號后,所受到的影響基本被消除,誤差范圍與未加入干擾前相當,說明自抗擾控制有良好的抗干擾特性,對于因切深變化而產生的交變切削力,抑擾能力要強于PID控制。

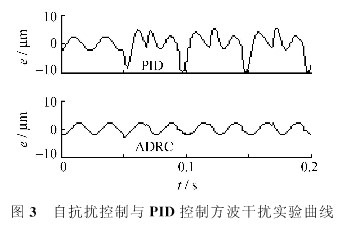

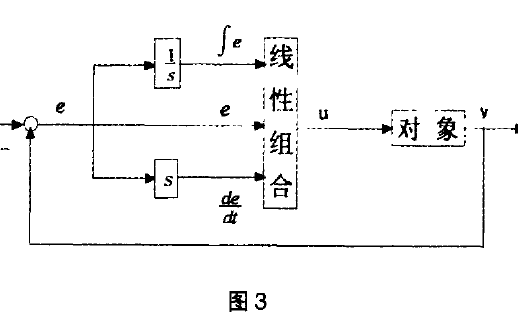

試驗2:從第0.05 s開始,加入幅值為50 N,頻率與刀具運動頻率相同的方波切削力信號,這相當于加工帶有活塞削孔橢圓形截面的工況。兩種控制方法的跟蹤誤差仿真結果如圖3所示。

從圖3可見,方波切削力干擾信號由于具有力突變的性質,所以對控制系統(tǒng)的影響要大于正、余弦干擾信號。對于自抗擾控制,在切削力發(fā)生突變時,誤差僅發(fā)生小幅波動,對整體的誤差范圍沒有影響。但對于PID控制,這種干擾所帶來的誤差波動是相當劇烈的。因此,對于因凹槽等原因而產生的方波規(guī)律變化的切削力,自抗擾控制的抑擾能力也強于PID控制。

3.2 抵抗內部參數變化的性能分析

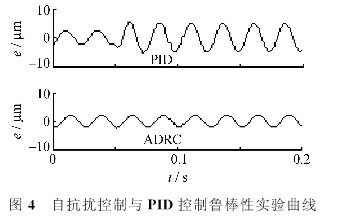

為了檢驗控制算法抵抗內部參數變化的能力,在上述參考信號的基礎上,從O.05 s開始,將FTS執(zhí)行機構的輸出增益減小50%,試驗結果如圖4所示。

從圖4可見,增益減小50%后,PID控制的誤差范圍有了較為明顯的變化,而自抗擾控制的跟蹤效果幾乎沒有受到任何影響。這個試驗充分反映了自抗擾控制對被控對象模型不依賴的特性,其魯棒性強于PID控制。

4 切削試驗研究

4.1 試驗系統(tǒng)

切削試驗是在G-CNCP200型中凸變橢圓活塞數控機床上進行的。該機床橫向和縱向運動為開環(huán)控制,交流伺服驅動。FTS機械結構部分安裝在機床的橫向刀架上,驅動刀具實現精密往復運動。主軸采用變頻控制,可實現無級調速。FTS硬件包括DSP(digital signal processor)控制板,D/A轉換器,功率放大器和線性執(zhí)行機構和線性光柵5部分。DSP控制器經過算法運算后,通過數摸轉換器將模擬控制信號發(fā)送給功率放大器,經放大后直接驅動機構往復運動,其位置值通過尾部的光柵反饋回DSP控制板,形成一個閉環(huán)控制系統(tǒng)。

DSP控制板采用TMS320LS2407型DSP芯片。這種芯片主頻為30 MHz,支持32位加法及1616位乘法運算,并同時支持匯編語言和C語言編程。由于加工過程中采樣周期僅幾十微秒,為了盡量縮短控制周期,同時方便優(yōu)化程序代碼,本文采用匯編語言編程。由于該DSP控制板為定點DSF,所以在進行浮點運算時,需要事先進行定標處理。同時,由于定點DSP在執(zhí)行開方等指數運算時,執(zhí)行效率較低,所以在編寫程序時,考慮將算法中的非線性函數做線性處理,以簡化程序,縮短控制周期。通過仿真實驗,簡化處理后,控制周期可縮短50%以上,而快速性略有下降,但對抗干擾性和魯棒性影響甚微,所以采用線性處理是必要且可行的。

4.2 切削試驗

切削試驗所用活塞試件材料為硬鋁(2A80),橢圓度分別為0.2、0.4、0.6、0.8mm,刀具材料為硬質合金(YT3)。分別在主軸轉速800、l 000、1 200、1 400 r/min,切削深度0.05、0.1、0.2、0.3mm,進給量0.05、0.1 mm/r條件下,進行了多次正交切削試驗。

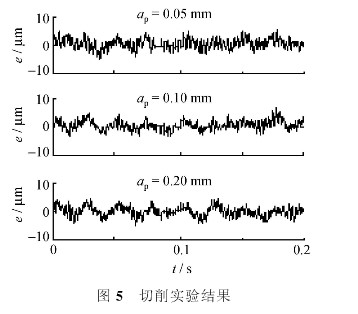

上述各種切削試驗中刀具跟蹤運動誤差控制在5μm以內。圖5給出了主軸轉速1 200 r/min,進給量0.05 mm/r,切深分別為0.05、0.1和0.2mm時刀具跟蹤運動誤差。在實驗過程中發(fā)現,跟蹤誤差隨切削深度的增加而略有增加,但所加工活塞的橢圓度對誤差范圍的影響很小,因此,在加工大橢圓度活塞時將獲得很好的相對誤差值。

切削試驗結果表明,所設計的自抗擾精密跟蹤控制器能抵抗非線性變化的切削力的影響,跟蹤精度能滿足加工要求。但是,與仿真分析結果不同,切削時刀具跟蹤運動的誤差曲線包含許多毛刺,這是由于光柵反饋分辨率為0.5/μm,從而造成誤差曲線跳變,同時也影響了跟蹤精度;此外,DSP的定點運算功能限制了參數的取值和運算精度,從而也降低了跟蹤控制精度。

5 結 論

本文將自抗擾控制技術應用于非圓數控車削中的快速伺服刀架控制。通過對執(zhí)行機構建模和分析,設計出自抗擾控制器。在Matlab仿真試驗中,自抗擾控制在抗干擾性與魯棒性上,均優(yōu)于傳統(tǒng)的PID控制方法。活塞切削實驗結果表明,應用該控制算法,加工精度可達5/μm。目前,中國的數控非圓車削機床,加工精度一般在1 0 μm左右,國外進口機床加工精度雖然可達5μm以內,但價格昂貴。因此,本文進行的此項研究,將具有很大的應用價值。

-

控制器

+關注

關注

112文章

16384瀏覽量

178355 -

仿真

+關注

關注

50文章

4093瀏覽量

133684 -

數控

+關注

關注

1文章

286瀏覽量

36120

發(fā)布評論請先 登錄

相關推薦

自抗擾控制技術在非圓數控車削中的應用研究及設計

自抗擾控制技術在非圓數控車削中的應用研究及設計

評論