車外NVH噪聲

1. 車外噪聲源

影響車外噪聲的主要有發動機噪聲、冷卻噪聲、排氣噪聲、輪胎輻射噪聲和排氣系統的再生輻射噪聲以及其他機械噪聲。這些噪聲一般在中高頻范圍內,由于車外噪聲直接構成了對周圍環境的污染排放,因此各國都有嚴格的限值和測試方法。

2. 車外噪聲的測量和評價

(1) 加速行駛車外噪聲測量及評價:加速行駛車外噪聲是對于整車噪聲水平等綜合評價,是汽車認證最重要的指標之一。各國的認證標準對測量方法的規定基本相同(包括剛剛頒布我國標準GB1495-2002),由于各國發展水平不同因此限制有一定的差異(比如:GB1495-2002對于轎車的限值要比歐洲大3dB(A))。

目前最具先進性而且被廣泛采用的要屬歐共體51號法規(即:ECE Reg. No.51)測量方法和相應的限值。值得說明的是:法規只是國家或地區間總體水平等體現,汽車企業為了保持產品的領先地位,往往有更為嚴格的公司內部限值,作為產品開發的目標。

(2) 汽車定置噪聲測量:它實際上是整車無負荷狀態下對發動機和排氣噪聲的評價,一般作為對車外噪聲評價的補充,其方法和限值標準也是作為車外加速噪聲測量標準的附件。

3. 車外NVH噪聲的控制

車外噪聲的控制主要是對于噪聲源的控制,有效的降低各聲源的噪聲是保證整車噪聲的唯一和根本途徑。降噪是一項費時且投入很高的工作,因此必須首先正確識別影響整車噪聲的主要聲源。

常用的方法是噪聲分解,在整車級分解方法是通過工況排除,系統(或部件)排除和包裹法。其目的是為了把某一聲源從總的噪聲中分離出去。在噪聲的振動控制中,進行噪聲源進行識別是重要的工作內容之一。它為噪聲的控制提供了基礎,決定著噪聲控制所努力的方向。因此,國際上對噪聲源識別方法的研究隨著科學技術的發展不斷深入。

(1) 傳統的噪聲源識別方法主觀評價法:近場測量法、選擇運行法、鉛覆蓋法、表面振動速度(加速度)法、頻率分析法

(2) 利用現代信號處理技術進行噪聲源識別:相干診斷方法、分布噪聲源的相干診斷方法、噪聲源的層次診斷法、倒頻譜法、自回歸譜法、。表面聲強法、聲強法、自適應除噪技術(ANC)

(3) 利用現代圖象識別技術進行振動噪聲測量:全息攝影技術、電圖象干涉測量車外噪聲控制的最重要得組成部分是發動機噪聲的控制,發動機是汽車的主要噪聲源,因此降低發動機的噪聲是降低整車噪聲的主要措施。根據多年的試驗經驗和大量的資料表明:一般發動機噪聲與整車噪聲的聲壓級差大約在14-17dB(A)。這也就是整車噪聲限值的降低必定伴隨著更低噪聲發動機的出現的原因。

例1:以一臺六缸柴油機為例,我們對發動機的表面振動與其表面輻射噪聲的關系進行了研究。首先通過實驗研究發動機各部件的表面振動特性,并通過表面振動預測了該發動機各部件表面輻射噪聲聲功率和發動機總的表面噪聲聲功率。總聲功率預測結果和該發動機實際聲功率吻合較好,說明通過發動機表面振動可以較好地進行發動機表面輻射噪聲聲功率的預測和表面輻射噪聲源的識別。

發動機采用進、排氣消聲器后可以明顯地降低氣體動力噪聲,如果要進一步降低其聲功率,必須從表面輻射噪聲入手,因此需要對發動機表面輻射噪聲源進行識別。常用的噪聲源識別方法有傳統鉛覆蓋法、聲強測量法和振動測量法等。根據英國南安普敦大學的研究,鉛覆蓋法應該是最可靠的方法,但是該法需要在消聲室中進行,而據我國八十年代統計結果整個汽車行業僅有20余個消聲室,而且實驗工作十分繁雜。

聲強測量法是七十年代末美國通用汽車公司發展的測量聲功率一種新方法,它可用于現場測量,而無需特殊的聲學環境,同時分析速度比傳統的鉛覆蓋法要快,但是聲強測量系統價格昂貴,而且用于近場測量時有許多缺陷。振動測量法是根據表面振動速度計算出表面輻射聲功率,不需要特殊的聲學環境,但是需要測量大量數據和計算,隨著測試手段和數字信號處理技術不斷發展,這一方法受到人們的重視。

通過噪聲源新識別方法正確測量出聲功率后,可通過以下途徑降低發動機噪聲:

改善發動機燃燒過程,減少粗暴燃燒,降低燃燒壓力波動;

改善運動件的運行平穩,減小機械運動而產生的振動(平衡軸,動力減震器等);

采用優化設計提高缸體等主要噪聲輻射部件(尤其是剛體裙部、油底殼等)剛度降低了表面振動速度,從而減小噪聲輻射。比如:臺階型的缸體裙部設計,不僅減小了油底殼的輻射面積,而且增加了缸體和油底殼的剛度;

結合發動機輕量化設計采用新型材料,降低材料的噪聲輻射效率;

采用各種復合材料、阻尼材料生產沖壓部件;改變傳動機理減小機械噪聲;比如改齒輪正時機構為皮帶或鏈條機構,有效地減小齒輪嚙合噪聲。

車內NVH噪聲振動

1. 車內噪聲源

振動和噪聲是車內乘坐環境和乘坐舒適性的總要組成部分。按照頻率范圍可分為:

(1) 影響行駛平順性的低頻振動:它產生的主要振源由于路面不平度激勵使得汽車非懸掛質量共振和發動機低頻剛體振動,從而引起懸上過大的振動和人體座椅系統的共振造成人體的不舒適,其敏感頻率主要在1-8Hz(最新的研究表明:當考慮人體不同方向的響應時可到16Hz)。

對于乘員其評價指標一般是:針對載貨汽車的疲勞降低工效界限和針對乘用汽車的疲勞降低舒適界限,或直接采用人體加權加速度均方根值進行評價;對于貨物其評價指標是:車箱典型部位的均方根加速度。主要得試驗標準有:ISO2635,GB***等,由于平順性并不屬于法規指標,因此在國外一般只有公司標準和限值,由于該指標于人體生理主觀反映密切相關因此試驗和評價往往采用測試和主觀評價相結合。

(2) 車身結構振動和低頻噪聲:大的車身結構振動,不僅引起自身結構的疲勞損壞,而且更是車內低頻構輻射噪聲源。其頻率主要分布在20—80Hz 的頻帶內。由兩方面引起:

激勵源主要有:道路激勵、動力傳動系統尤其是動力不平衡和燃燒所產生的各階激勵、空氣動力激勵;

車身結構和主要激勵源系統的結構動力特性匹配不合理引起的路徑傳遞放大。

當前對于低頻結構振動和噪聲分析研究的方法有:

A. 計算預測分析:

基于有限元方法通過建立結構動力學模型取得結構固有振動模態參數對結構動力學特性進行評價,通過試驗載荷分析得到振動激勵并結合結構動力學模型計算振動響應;基于有限元和邊界元的系統聲學特性計算和聲響應計算。

B. 試驗分析:

各種結構振動和聲學系統的導納測量和模態分析;基于實際運行響應的工作振型分析;基于機械和聲學導納測量的聲學寄予率分析。

(3) 各種操縱機構的振動:操縱機構的振動主要是因為其安裝吊掛剛度偏低或自身結構動力特性不當或車身振動過大而產生,它不僅容易使駕駛者疲勞嚴重時可能使操縱失控。對于這些振動各企業都有相應得評價和限值規定。最為典型的是方向盤(線性)振動(轉向管柱振動),其產生的主要原因是方向盤及管柱安裝總成與車身振動或其它激勵源發生共振。

另一重要得振動現象是行駛過程中的方向盤旋轉振動(即:方向盤及轉向輪擺振)。其產生的原因是:行駛過程中轉向輪的跳動與自身的轉動而產生的陀螺效應引起轉向輪的波動并被轉向結構放大從而引起方向盤旋轉振動。

例2:以某一種配備自動變速箱的轎車的怠速抖動問題為例,在開發過程中,我們采用了功率譜和模態試驗方法(傳遞函數,運行模態和結構模態振型分析),分析了導致其整車和方向盤出現比較明顯的怠速抖動的原因,包括動力總成和排氣管系統的共振,動力總成運行激發的振動較大,方向盤共振。并且研究了振動的傳遞路徑,指出動力總成彈性懸置是怠速抖動的傳遞路徑。相應地介紹和討論了一些有效的、實用化的和快速的解決方案或思路,包括加重方向盤,提高怠速,改進動力總成懸置和自動變速箱控制單元設置(掛D擋怠速時自動切換至N擋)。

(4) 空氣聲:車內空氣聲是由于隔聲吸聲措施不當從而使得動力傳動系統噪聲、輪胎噪聲、進排氣噪聲大量透射到車內所致。頻率上一般處于較高且很寬的頻帶,它并不主要取決與系統的結構動力特性,控制方法主要是從控制各聲源入手結合采用各種隔聲、吸聲材料降噪。其測試分析除常規方法外還有:用于聲援識別的聲強法,用于分析預測的統計能量法等等。

(5) 動力傳動系振動噪聲:處于低中頻段的動力傳動系統振動是引起發動機及傳動系零部件破壞的直接原因,同時它還是車內低頻噪聲的主要振源。它產生的原因是由于各階旋轉不平衡燃燒激勵。另外動力傳動系還是整車最主要的噪聲源,典型的有驅動橋和變速箱的齒輪噪聲(WHINE),伴隨工況變化而產生的瞬態噪聲(CLONK/CLUNK)等等。與其它噪聲相比由于傳動系噪聲產生工況的特殊性,表現在其頻率結構上大多具有有調特性(相對較為單一的頻率分布)。目前,如何從設計、加工制造工藝和改善嚙合條件有效減小齒輪噪聲已成為傳動系噪聲控制的最重要內容。

作為整車開發,對于以上車內振動噪聲所最為關心的是低頻振動和噪聲。因為從其產生的機理和原因可以看出;它與整車結構設計和各系統結構動力特性匹配有直接關系,它是在從零部件向整車的整合過程中帶來的問題,在開發的早期解決掉這些問題,將減少開發的時間并大大節約改進的成本。

2. 車外NVH噪聲的控制

目前,為了在開發的早期能夠從整體上保證不出現改變原設計方案的顛覆性振動噪聲問題,設計上重點是對于傳遞路徑的控制,并且已經提出了各種結構動力匹配方法和指標作為系統設計準則。

(1) 模態(結構動力特性)匹配對于整車開發模態匹配的目的是為了避免耦合系統、子系統和部件之間以及與主要激勵源發生共振。根據對大量車輛的試驗結果表明:整車模態匹配的重點在10~80Hz的頻率范圍內(此頻帶基本包括了路面激勵和發動機怠速范圍),因為在此頻帶內集中存在了發動機剛體模態、懸架模態、車身總體模態、主要操縱結構的共振和一些平面的局部共振。

匹配得原則是:從設計上保證上述模態不與發動機怠速(包括冷態怠速和熱怠速以及可能的怠速提升)激勵主階次和車輪一階不平衡激勵頻率重疊。目前不同級別的平臺與發動機的配置已具有相對固定的規律,針對可能的發動機配置,可以準確的取得相應平臺其激勵頻率可能的頻帶,兼顧結構設計上的可行性和成本以及各部件的不同性能要求,從而在開發的早期就可以對各大總成(比如:車身總體模態、懸架系統、轉向軸系統等)的固有頻率取值范圍進行匹配規劃。

(2) 動力傳動系統模態及旋轉附件系統共振頻率設計目標:動力傳動系統的一階彎曲模態頻率高于發動機最高旋轉頻率;旋轉附件安裝系統的共振頻率應高于其旋轉激勵主階次頻率。傳動系統模態頻率目標的提出有效地保證了在汽車發動機的整個工作工況下動力傳動系統不產生彎曲共振,對于抑制傳動系噪聲尤其是提高動力傳動系零部件的疲勞耐久性有重要意義。

例3:以一輛后驅動商用汽車傳動系統非線性異常振動和噪聲為例。傳動系振動的控制途徑主要有系統的結構動力學特性和激勵兩個方面:對于彎曲振動,在滿足傳動系部件旋轉失衡量限值的前提下,應該從設計上保證使動力傳動系的第一階彈性模態頻率高于最高旋轉基頻。這是從根本上解決動力傳動系統彎曲振動的最好方法,而且應該成為動力傳動系統開發的重要設計準則。

對于扭轉振動,設計上應盡量減小傳動軸工作角,并通過扭轉減振器和振動調諧裝置進行減振。目前用于振動試驗和分析的手段越來越多,但絕大多數都只適應于線性或具有弱非線性因素的問題。對于類似于這樣的強非線性問題其功能和應用受到很大局限或根本不適用。因此我們將非線性振動的基本理論與工程實踐經驗相結合,通過常規的試驗手段不僅對非線性振動原因進行了分析,而且提出了改進方案使問題得到圓滿解決。無疑,這對于非線性振動理論的應用和工程中的非線性問題的解決是有益的嘗試,尤其是對于復雜結構和復雜振動系統。

上述指標基本覆蓋了在路面不平度輸入和發動機及各種旋轉激勵下汽車主要振動和低頻噪聲的頻率范圍。系統結構動力特性的合理匹配從整體上避免了系統性的振動噪聲問題的產生,而對于大的局部振動和結構噪聲主要采用阻尼減振降噪技術。在整車結構中主要采用得減振措施有:適合于平面振動的阻尼材料;適合于各種旋轉軸類的扭振減振器以及針對其它線振動的質量減振器,根據其工作原理它們都可以統歸為動力減振器。

-

汽車電子

+關注

關注

3027文章

7984瀏覽量

167271 -

噪聲

+關注

關注

13文章

1122瀏覽量

47442 -

NVH

+關注

關注

2文章

65瀏覽量

10120

發布評論請先 登錄

相關推薦

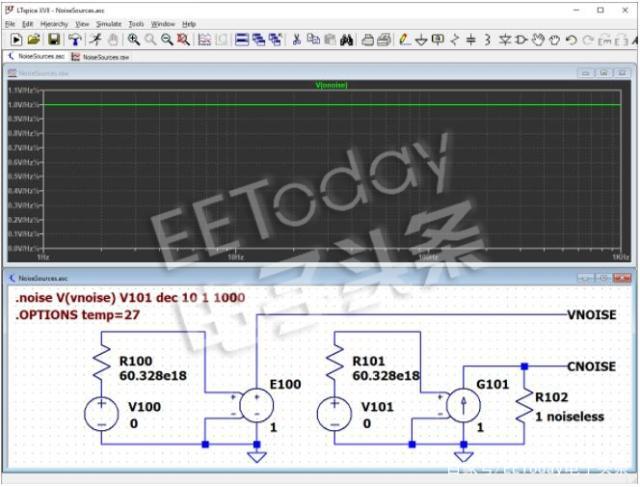

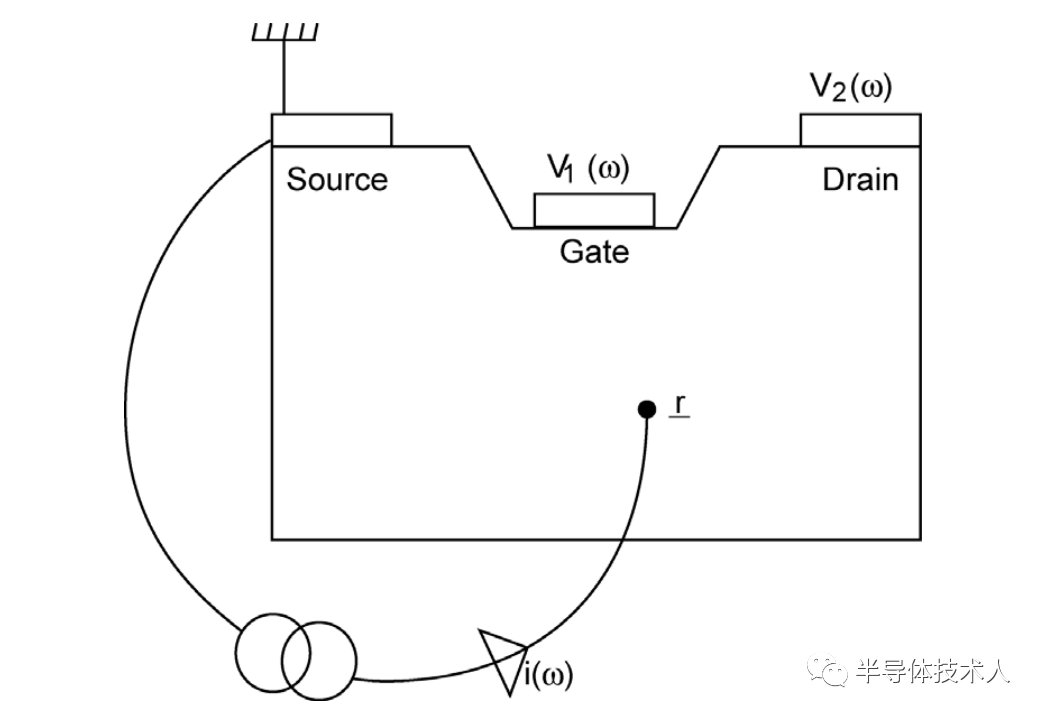

電路中常見的內部噪聲及外部噪聲源

定位飛行過程中飛機的噪聲源的測量系統

什么是相位噪聲?常見的相位噪聲源有哪些?

Agilent N4002A噪聲源、回收是德Keysight噪聲源

安捷倫346A噪聲源

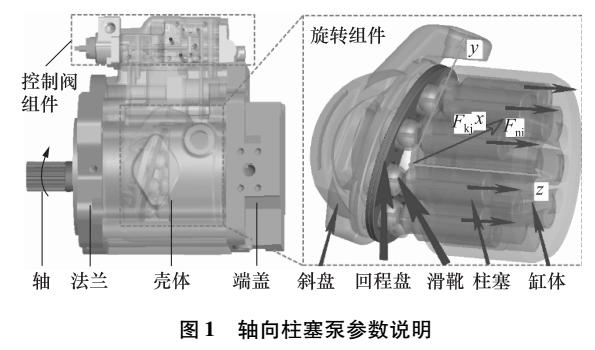

軸向柱塞泵噪聲源的識別策略

汽車噪聲如何測量 如何識別噪聲源

汽車噪聲如何測量 如何識別噪聲源

評論