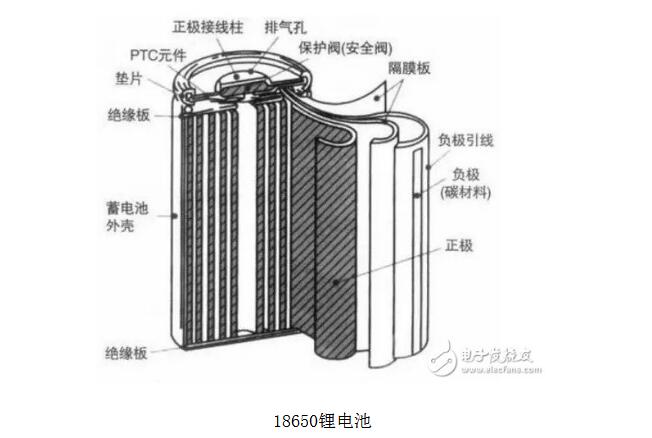

組成鋰離子電池的四大主要部分是正極材料、負極材料、隔離膜和電解液。但是,除了主要的四大部分外,用來存放正負極材料的集流體也是鋰電池的重要組成部分。今天我們就來聊聊鋰電池正負極集流體材料。

一、集流體基本信息

對于鋰離子電池來說,通常使用的正極集流體是鋁箔,負極集流體是銅箔,為了保證集流體在電池內部穩定性,二者純度都要求在98%以上。隨著鋰電技術的不斷發展,無論是用于數碼產品的鋰電池還是電動汽車的電池,我們都希望電池的能量密度盡量高,電池的重量越來越輕,而在集流體這塊最主要就是降低集流體的厚度和重量,從直觀上來減少電池的體積和重量。

1

鋰電用銅鋁箔厚度要求

隨著近些年鋰電迅猛發展,鋰電池用集流體發展也很快。正極鋁箔由前幾年的16um降低到14um,再到12um,現在已經不少電池生產廠家已經量產使用10um的鋁箔,甚至用到8um。而負極用銅箔,由于本身銅箔柔韌性較好,其厚度由之前12um降低到10um,再到8um,到目前有很大部分電池廠家量產用6um,以及部分廠家正在開發的5um/4um都是有可能使用的。由于鋰電池對于使用的銅鋁箔純度要求高,材料的密度基本在同一水平,隨著開發厚度的降低,其面密度也相應降低,電池的重量自然也是越來越小,符合我們對于鋰電池的需求。

2

鋰電用銅鋁箔表面粗糙度要求

對于集流體,除了其厚度重量對鋰電池有影響外,集流體表面性能對電池的生產及性能也有較大的影響。尤其是負極集流體,由于制備技術的缺陷,市場上的銅箔以單面毛、雙面毛、雙面粗化品種為主。這種兩面結構不對稱導致負極兩面涂層接觸電阻不對稱,進而使兩面負極容量不能均勻釋放;同時,兩面不對稱也引發負極涂層粘結強度不一致,是的兩面負極涂層充放電循環壽命嚴重失衡,進而加快電池容量的衰減。

同理,正極鋁箔也盡量向雙面對稱結構發展,但是目前受到鋁箔制備工藝的影響,主要還是用單面光鋁箔。由于鋁箔基本都是由厚度較大的鋁錠軋制而成,在軋制過程中需要控制鋁錠與軋輥的接觸,所以一般都會對鋁箔表面進行添加潤滑劑,來保護鋁錠和軋輥,而表面的潤滑劑對電池極片有一定的影響,因此,對鋁箔來說,表面除潤滑劑也是關鍵因素。

3

為什么負極用銅箔,正極用鋁箔?

一是銅鋁箔導電性好,質地軟,價格便宜。我們都知道,鋰電池工作原理是將化學能轉化為電能的一種電化學裝置,那么在這個過程中,我們需要一種介質把化學能轉化的電能傳遞出來,這里就需要導電的材料。而在普通材料中,金屬材料是導電性最好的材料而在金屬材料里價格便宜導電性又好的就是銅箔和鋁箔。同時,在鋰電池中,我們主要有卷繞和疊片兩種加工方式。

相對于卷繞來說,需要用于制備電池的極片具有一定的柔軟性,才能保證極片在卷繞時不發生脆斷等問題,而的金屬材料中,銅鋁箔也是質地較軟的金屬。最后就是考慮電池制備成本,相對來說,銅鋁箔價格相對便宜,世界上銅和鋁元素資源豐富。

二是銅鋁箔在空氣中也相對比較穩定。鋁很容易跟空氣中的氧氣發生化學反應,在鋁表面層生成一層致密的氧化膜,阻止鋁的進一步反應,而這層很薄的氧化膜在電解液中對鋁也有一定的保護作用。銅在空氣中本身比較穩定,在干燥的空氣中基本不反應。

三是鋰電池正負極電位決定正極用鋁箔,負極用銅箔,而非反過來。正極電位高,銅箔在高電位下很容易被氧化,而鋁的氧化電位高,且鋁箔表層有致密的氧化膜,對內部的鋁也有較好的保護作用。

二、集流體類別及制備工藝流程

1

銅箔種類

根據銅箔制備方法,主要有壓延銅箔和電解銅箔兩種。電池發明的早期,由于銅箔制備工藝設備技術等的限制,主要使用成本較高的壓延銅箔,壓延銅箔(Rolled Copper Foil) 是將銅板經過多次重復輥軋而制成的原箔(也叫毛箔),根據要求進行粗化處理。

解銅箔(Electrode Posited copper)是將銅先經溶解制成溶液,再在專用的電解設備中將硫酸銅電解液在直流電的作用下,電沉積而制成原箔,然后根據要求對原箔進行表面處理、耐熱層處理及防氧化處理等一系列的表面處理。電解銅箔不同于壓延銅箔,電解銅箔兩面表面結晶形態不同,緊貼陰極輥的一面比較光滑,稱為光面;另一面呈現凹凸形狀的結晶組織結構,比較粗糙,稱為毛面。

2

銅箔制備工藝流程

(1)壓延銅箔制備流程

壓延銅箔是將銅板經過多次重復輥軋,并且進行一定溫度的退火,反復酸洗軋制而成的。銅箔軋制工藝參數控制嚴格,對設備及工藝控制的要求很高,目前主要是日本在生產,少量用于鋰電池上。

(2)電解銅箔制備流程

電解銅箔是將銅溶解制成溶液,在特制的溶解容器中將硫酸銅電解液在直流電的作用下,電沉積而制成原箔,然后根據要求對原箔進行表面處理、耐熱層處理及防氧化處理等一系列的表面處理。

相比較壓延銅箔,電解銅箔的制備相對簡單,設備要求相對簡單,成本相對較低。鋰離子電池用銅箔大部分使用電解銅箔作為負極基材。

電解銅箔在制備的過程中,由于銅箔在電解時是依靠含銅電解液在鈦輥上生箔的,所以銅箔在貼近鈦輥面是光滑的,稱作光面;另一面是凸凹不平的結晶組織面,是相對較粗糙的,稱作毛面。

在電解銅箔制備過程中需要控制電解液溫度、電解液濃度、添加劑含量以及生箔時電解液的流速等因素。對于鋰電用電解銅箔,前期制箔過程中控制的因素會影響到銅箔本身的純度、厚度/重量均勻性、強度和延伸率等性能。電解銅箔經過電解生成后的厚度一般就是生產廠家需要的厚度,后期需要對銅箔表面進行清洗處理,除去表面殘留的電解液,表面抗氧化處理以及干燥處理。在這過程中,表面處理的成都直接影響著銅箔表面光潔度,以及銅箔表面的張力問題。

表面處理后需要符合鋰電用銅箔涂覆要求,過于光滑涂覆效果差,過于粗糙對電池性能均一性有影響,同時,表面處理后銅箔的表面張力對于后期銅箔的分切效率及電池制備工序起著很重要的作用。

銅箔表面處理完成后就需要分切,分切成鋰電廠家需要的寬度和長度。對于大量使用銅箔基材的廠家,希望銅箔寬度適合,銅箔長度在可搬運范圍內長度越長越好,這樣可以提高批量生產效率,降低生產成本。但是目前由于受到制箔設備和分切設備等的影響,銅箔長度一般都在2500m范圍以內。

3

鋁箔種類

鋁箔主要以軋制的方法制備而成,其分類方法主要是按照雜質種類及含量分類,鋰電用鋁箔主要有1系、3系和8系鋁箔,分別是工業純鋁、鋁錳系及鋁與其他不常見元素。

4

鋁箔的制備工藝流程

鋁箔生產主要是通過將鋁箔胚料經過多次軋制多次熱處理軋制成需要的厚度。在這個過程中主要有粗軋和精軋兩道工序,精軋后會對鋁箔進行表面處理,最后將鋁箔分切成鋰電廠家需要的寬度和長度,在這個過程中也需要很好的控制鋁箔的張力。

一般鋰電池用鋁箔生產廠家使用上游供應商提供的鋁錠進行軋制,所以鋁錠的成分基本已定,后期對鋁箔的強度延伸率的需求都是通過控制軋制壓力和控制熱處理工藝來實現的。銅箔主要供應商隨著電子產品的不斷發展,全球對鋰電池的依賴越來越強烈,對鋰離子電池材料的需求也越來越多,隨之帶來的更多的材料供應商。負極集流體銅箔的供應商也從國外逐漸轉向國內。對于全球而言,銅箔供應商主要分布在亞洲地區,主要有日本的三井金屬、日本能源、古河電工、福田金屬和日光材料等,還有韓國第一大廠日進公司,以及***的長春銅箔和南亞塑膠。全球最大銅箔廠是三井金屬,分布于日本、***、美國、法國和馬來西亞各地。中國國內供應商主要有上海金寶、廣東梅縣梅雁電解銅箔、靈寶華鑫銅箔、中科英華高技術、惠州聯合銅箔以及其他一些較小的廠商,主要是生產電解銅箔。國內銅箔產品產量相對較低,一般不能完全滿足鋰電池廠商的需求,需要從國外進口部分產品,同時國內也缺乏中高端銅箔,比如高強度高韌性、超薄銅箔。

5

鋁箔主要供應商

鋁箔供應商相對較少,國內主要有福來順、杭州五星、華西鋁業、南南鋁業、四方達公司、中南鋁業、上海美鋁以及深圳市振鑫箔電子包裝材料等供應商。國外也是主要集中在日本,主要是日本的東洋鋁業和日立金屬等。

三、一些特殊集流體

特殊集流體主要是針對特殊需求性能的鋰電池,或者是未為了開發更高性能材料的集流體。前段時間有相關專家提出“無負極電池”,其實就是設想負極銅箔被金屬鋰替代,而且鋰層很薄;同時,也有專家提出用廉價鐵替代價格較高的銅。但是這些信息發布后很快就遭到質疑:從鋰層、鐵箔材料本身來看,性能方面滿足不了鋰電池說需要的高性能,從制造工序和設備來看,很難滿足生產,最后的成本問題也基本很難解決。

而也有研發團隊不用其他材料替代負極基材銅箔,而是從銅箔本身出發,對其進行相應的處理,來改善性能,優化鋰電池的性能。從最直觀的就是跟銅箔供應商合作開發高強度高延伸率的銅箔,以及開發更薄的銅箔,來提高電池能量密度;另外,就是采用銅網來提高電池能量密度。

對于鋁箔,主要是對現有鋁箔進行表面處理,比如粗化處理,清潔處理,或者在鋁箔表面涂上導電碳。最近研究較多的是涂炭鋁箔,在正常鋁箔表面涂上一層很薄的導電碳,來優化電池性能。

-

鋰電池

+關注

關注

260文章

8108瀏覽量

170182 -

正極材料

+關注

關注

4文章

322瀏覽量

18520

原文標題:【干貨】鋰電池用正負極集流體類別及工藝流程!

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

聚合物鋰電池的生產

探究,影響鋰電池包循環壽命的原因有哪些?

通過鋰電池原理來設計BMS系統

一文看懂軟包鋰電池生產工藝及工藝流程

18650鋰電池正負極如何判斷及三種判斷方法介紹

鋰電池用集流體材料工藝及檢測的資料說明

如何測量鋰電池正負極板的表面粗糙度呢?

螺紋式高溫氧化鋯氧氣傳感器在鋰電池材料燒結設備的應用

一文詳解鋰電復合銅箔集流體量產技術

探析鋰電池用正負極集流體類別及工藝流程

探析鋰電池用正負極集流體類別及工藝流程

評論