陸賓林介紹,瑞德豐通過結構設計優化、制造工藝創新、材料輕量化三大維度,在保證安全的大前提下來實現輕量化。

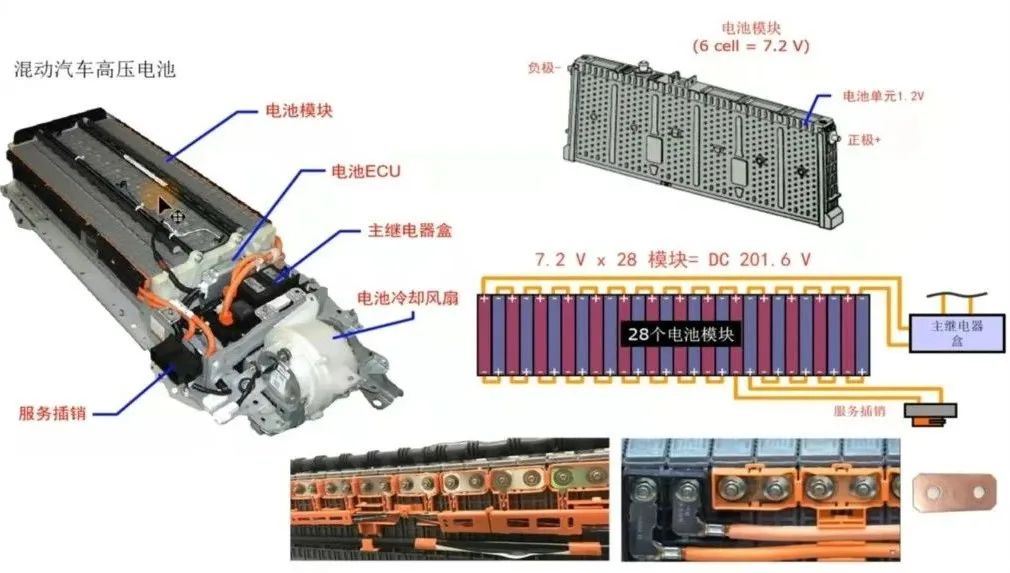

電動汽車車重降低10%,其續駛里程可增加5.5%,輕量化對電動汽車的作用非同小可。而這其中,占電動汽車重量的20%~30%的動力電池系統,其中有幾百個電池,及其連接件,所以如何降低電芯和連接件的重量對輕量化尤為重要。

作為國內動力電池結構件的代表企業,瑞德豐在該領域進行了前瞻性的技術攻關,通過結構、工藝、材料的優化升級,實現降低結構件的重量、減少結構件的數量、增加電芯容納體積等。最終達到動力電池系統輕量化的目標。

12月20日,“利元亨·2018高工鋰電&電動車年會”在深圳維納斯皇家酒店精彩延續。作為鋰電及電動車行業規模最大、參與度最高的年度盛會,現場吸引了材料、設備、電芯、BMS、PACK、整車、運營租賃整個新能源汽車產業鏈超800位企業高層參與其中。

在鐳煜科技冠名的方形電池下一步的專場論壇中,瑞德豐副總經理陸賓林做了對于結構件輕量化的趨勢和具體進展做了詳細介紹。

陸賓林介紹,瑞德豐通過結構設計優化、制造工藝創新、材料輕量化三大維度,在保證安全的大前提下來實現輕量化。

在結構設計優化上,瑞德豐通過重新進行結構設計,將此前的超過二十個零部件降低到現有的15個,甚至低于十個零部件,通過結構優化,降幅為30%以上。

以頂蓋片為例,其采用一體的頂蓋片,將頂蓋片與防爆閥合二為一,防爆閥Vent的開啟值可以做到±0.05MPa。同時,在安全試驗通過的大前提下,其可以將電芯的頂蓋片厚度(3.0/2.5/2.0/1.5/1.0mm)適當的降低,以減輕電芯重量增大空間降低成本。

在制造工藝創新上,通過對動力電池結構和電池組裝工藝改進,可以將電芯容納體積增加3-5%。

在新材料環節,瑞德豐將電池負極純銅改為銅鋁復合極柱,pack環節則將銅連接改為純鋁連接,電芯連接件重量下降60%以上。此外,還包括用高強鋼、鎂合金、鋁合金、工程塑料及其復合材料和陶瓷材料等的應用。

經過多年的沉淀,深圳瑞德豐目前申請實用新型專利224余項、發明專利15項、外觀設計專利9項,其中涉及輕量化的專利達10個,此外,還完成歐美國際商標權注冊。

與此同時,其掌握了電池安全閥體及短路穩定控制技術、新型結構減重設計、大型鋁殼拉伸成型技術、Busbar快速成型技術等核心競爭力。

多維度的優化措施同步推進讓瑞德豐的產品輕量化得到快速落地,實現了與客戶研發節奏的協同,并在一些具體的產品設計細節上對于客戶的產品開發形成補充。

在未來的結構件提質降本的壓力下,陸賓林表示,瑞德豐將重點從新型焊接工藝、高能量密度高倍率充點電電池結構方案、開發新型成型技術、自主設計安全閥體及大功率OSD翻轉一體化等方式來實現提質降本的目標

-

動力電池

+關注

關注

113文章

4534瀏覽量

77655 -

電芯

+關注

關注

14文章

726瀏覽量

25865

原文標題:【海目星?高工年會】瑞德豐三大維度“解鎖”動力電池輕量化

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

動力電池阻抗分析

5G輕量化網關是什么

溫度是如何對動力電池的性能造成影響?

電池企業在推動快充動力電池應用方面發力加速

動力電池和儲能電池的區別 儲能電池與動力電池電芯有區別嗎

動力電池結構與原理介紹

瑞德豐如何實現動力電池輕量化

瑞德豐如何實現動力電池輕量化

評論